优化原煤准备系统设备工艺,实现效益最大化

2011-06-13赵秀龙

赵秀龙

(山西西山煤电股份有限公司西铭矿选煤厂,山西 太原 030053)

1 立项背景

西铭矿选煤厂隶属于山西焦煤西山煤电股份有限公司,设计入洗能力210万t/年,2007年12月16日正式投产,主厂房采用钢架结构,洗选工艺为原煤重介旋流两产品分选+粗煤泥螺旋分选+细煤泥压滤回收,设备分选效率高、工艺先进、自动化程度高,厂房布置合理为国际先进的模块化选煤厂,产品为电精煤。分选密度为1.8 k g/L,而最终产品的发热量为6500卡/g左右(用户要求>6300卡/g),造成产品质量过剩。为有效解决这一问题,本厂组织工程技术人员对原煤准备工艺系统和原煤质量进行研究分析,挖掘潜力,在保证商品煤质量的前提下,解决质量过剩这一问题,并最大限度地降低原料煤的成本,提高精煤回收率。

2 详细技术内容

西铭矿选煤厂主要入洗西铭矿的8#、9#贫煤,毛煤经过准备车间的手选、筛分、破碎之后,小于50m m的原煤进入主厂房进行入洗。本厂电精煤的分选密度为1.8 k g/L,而最终产品的发热量为6500卡/g左右(用户要求>6300卡/g),因而出现产品质量过剩问题。为了有效提高精煤产率,节约入洗原料煤,并解决最终产品质量过剩问题,经过对煤质资料详细的分析研究,发现细粒级物料灰分较低、发热量较高,说明煤易碎,结合用户对本厂商品煤质量的要求,经过大胆设想和论证,决定对原煤准备系统进行优化,在原有系统中加设两台分级筛,筛下物进入刮板输送机,刮板输送机上的物料既可进入入洗原煤仓,也可不入洗直接装仓与洗选精煤进行配装销售,在筛下物质量较好的情况和原煤质量较好的情况下,筛下物直接装精煤仓,与洗精煤配装销售。为了保证最终产品的质量,经过反复的煤质资料分析,最终将分级筛的分级粒度选为8 m m,<8 m m的物料产率为30%,灰分为25%,发热量为5800卡/g。

经过方案优化,既降低了入洗成本又增加了系统的灵活性。

最终产品质量测算(以入洗1000 t原料煤为例):①筛精煤的数量为:1000×30%×30%=90(t)备注:筛子的筛分效率为30%。②洗选精煤的数量为:(1000-90)×80%=728(t)。③最终产品质量:(90×5800+728×6500)(/90+728)=6423(卡/g)。

通过对原煤准备系统工艺的优化,产品质量既满足了用户的要求,又大大降低了洗煤成本,同时减少了细粒物料的泥化,改善了煤泥水系统,还提高了精煤回收率。

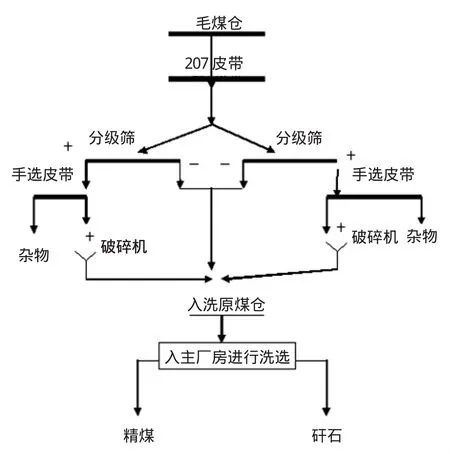

原工艺流程见图1。

图1 原工艺流程图

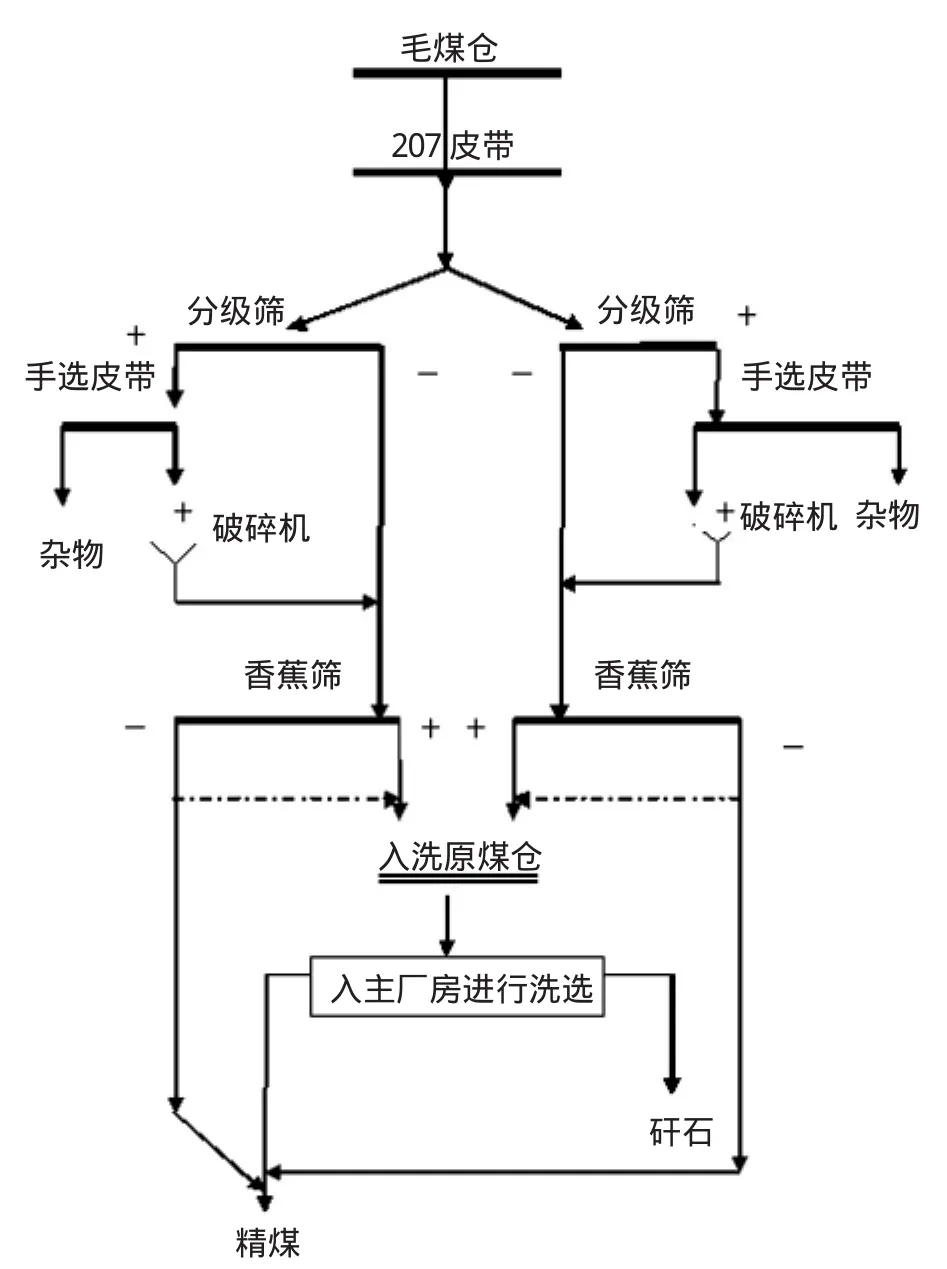

新工艺流程见图2。

3 主要创新点

创新点:①原煤准备系统工艺灵活,可根据煤质变化采用合适的工艺:-8 m m分级筛筛下物既可进入原煤仓入洗,也可不入洗直接装仓与洗选精煤进行配装销售,降低了洗选成本,实现了效益最大化。②成功将香蕉筛应用于原煤准备系统,筛分效率满足了要求。

4 社会及经济效益

社会效益:减少了粉煤的多次转载,降低了空气中粉尘的浓度,改善了工作环境。

经济效益:降低了洗选成本,扩大了洗煤生产能力,提高了精煤回收率。

2010年本厂入洗原煤为2088175 t,其中小于8 m m的细粒物料产率为30%左右,香蕉筛的筛分效率为30%,因而筛精煤的产量为:

图2 新工艺流程图

2088175×30 %×30%=187936 t,精煤的洗煤成本为:60元/t精煤,因而可节约资金60元/×187936 t=1127.6万元。

精煤回收率提高了0.44%(以2010年生产量为例)。

筛精煤的产量为2088175×30%×30%=187935.8 t

洗精煤的产量为:(2088175-187935.8)×78.5%=1491688()t

备注:经过试验和生产确定去除筛精煤后洗精煤的回收率为78.5%。

实际回收率为(187936+1491688)/2088175×100%=80.44%。

备注:工艺优化前精煤产率为80%。

回收率提高了80.44%-80%=0.44%

2010年本厂共入洗原煤2088175 t,多回收精煤2088175×0.44%=9188 t,精煤售价按640元/t计算,多收入9188×640=588万元,合计为1715.6万元。

5 推广应用情况及前景

该工艺的成功改造对煤炭洗选行业具有推广应用价值,在保证产品质量的前提下,既降低了洗煤成本、节约了资源,又对同行业具有很好的借鉴之处。