11万t油船特殊区域分段精度管理与控制

2011-06-07柳颖,邓波

柳 颖,邓 波

(沪东中华造船集团有限公司,上海 200129)

11万t油船特殊区域分段精度管理与控制

柳 颖,邓 波

(沪东中华造船集团有限公司,上海 200129)

以11万t油船的CW01(P)分段精度控制为例,详细介绍了双斜切立体分段、机舱区域和尾部区域分段的精度管理与控制的设计工艺和新技术。这些特殊区域分段的总组搭载精度管理与控制工作中应用的一些新技术与新工艺,对后续其他船舶类似分段的精度管理工作有一定的参考价值。

特殊分段;精度管理;管理控制

0 引言

造船中的精度控制技术是以船体建造标准为基本原则,通过科学管理的方法和先进的工艺手段对造船的全过程进行尺寸精度分析与控制的一门技术。其目的就是最大限度的减少现场修整工作量,提高工作效率,缩短建造周期,降低建造成本,保证船舶质量。船舶精度控制技术的研究,是其他相关技术得以实施的基础。

由于分段制造误差、吊装运输变形等原因,分段精度往往会出现各种问题,对11万t系列油船的总组搭载进行有效的精度控制与管理,以实现船坞无余量搭载,可以有效减少船坞中分段装配作业现场的余量修整工作量,最大限度减少分段吊装过程中吊车无用作业时间,从而达到提高建造质量、缩短建造周期和降低造船成本的目的。本文以11万t油船为例,对双斜切立体分段、机舱区域分段和尾部区域分段的精度控制工作采用的新技术新工艺进行详细的叙述。

1 双斜切立体分段精度管理与控制

针对双斜切立体系列分段的总组搭载工作,在以往的船舶类似分段总组搭载作业过程中,由于二维测量方式的限制,无法对该类型分段的精度状态做出有效的测量评价,从而无法实现无余量作业过程,也就无法对分段进行有效的精度控制和管理。为了从根本上解决这一系列分段的无余量搭载问题,提高船舶的无余量搭载率,11万t油船双斜切立体分段采用了全站仪进行测量进而应用精度管理软件对测量结果分析进行精度管理。

1.1 对已搭载分段和分段完工测量分析

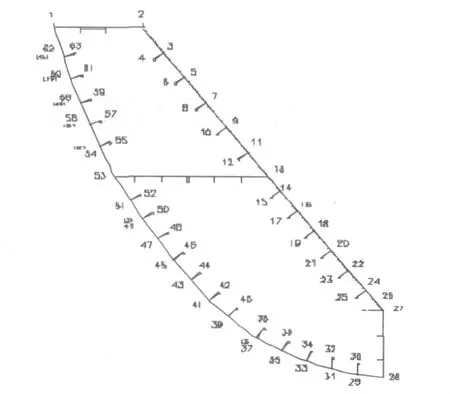

(1)针对已搭载分段CW02(P)、CB01(P)的搭载状态应用全站仪进行测量,并应用精度管理软件进行结果分析。下面以CW02(P)为例进行说明,CB01(P)分段测量分析过程相同。双斜切分段CW02(P)示意图如图1所示。对双斜切分段CW02(P)艉端面应用全站仪测量的数据点分布如图2所示,图2中的数字为数据点。双斜切分段CW02(P)艉端面测量点与理论点对比分析结果见表1。表1中,坐标为理论点,(X)、(Y)、(Z)分别为X方向、Y方向、Z方向的偏差值。

图1 双斜切分段CW02(P)示意图

从上述软件分析结果中可以得出:

CW02(P)艉端面搭载状态,船长方向余量较为理想,半宽方向13号测量点以后存在10 mm以上误差,此处误差可以通过分段制造过程中假隔舱的精确定位来消除。

(2)针对即将搭载双斜切分段CW01(P)的搭载状态应用全站仪进行测量,并应用相关精度管理软件进行结果分析。

双斜切分段CW01(P)分段的具体测量和分析过程同已搭载分段CW02(P)的测量分析过程。

根据分析结果:CW01(P)分段完工状态,首端口斜旁板(Fr13至Fr26)船长方向局部余量为10~20 mm,首端口外板(Fr29至Fr63)船长余量较多,最大处达96 mm。半宽方向(Fr64至Fr69)余量为10 mm左右,而Fr70至Fr76的局部点半宽方向短达16 mm。

图2 搭载端面测量点示意图

表1 搭载端面测量点与理论点对比分析结果

1.2 对CW01(P)分段进行模拟搭载分析

采用精度管理软件对CW01(P)分段进行模拟搭载分析,CW01(P)艏端面与CW02(P)艉端面模拟搭载数据分析示意图如图3所示。

图3 模拟搭载分析示意图

1.3 无余量切割方案确定与实施

(1)对于CW01(P)与CW02(P)接头处余量多余处进行预处理,具体方案按照接头模拟搭载数据分析表执行。由于CW02(P)局部出现半宽间隙会超差10 mm左右,CW01(P)长度方向余量切割时,外板可加放5~10 mm余量补偿。

(2)对于 CW01(P)与 CB01(P)接头处,参照CW01(P)与CB01(P)分段完工测量结果。此处在搭载过程中,局部会有20 mm左右的超差,故决定此接头处余量暂不切割。在实际CW01(P)搭载定位过程中,此处余量的切割由于较为方便,可与支撑烧焊的过程同步进行,尽可能节省吊装作业时间。

通过采用上述方法对双斜切立体CW01(P)分段进行吊装作业,整个作业过程控制在4 h左右,相比以往作业过程,减少了4~5 h,有效提高了分段的无余量搭载率,节省了船坞的吊装时间。

2 机舱区域分段的精度管理与控制

机舱区域分段及部分首部分段在正态总组作业过程中,底部都烧焊一定高度的槽钢作为支撑,以完成分段的总组。虽然采用此方式相较于专门的总组胎架已经简单很多,但是在分段的总组过程中,仍然存在诸多不合理之处。

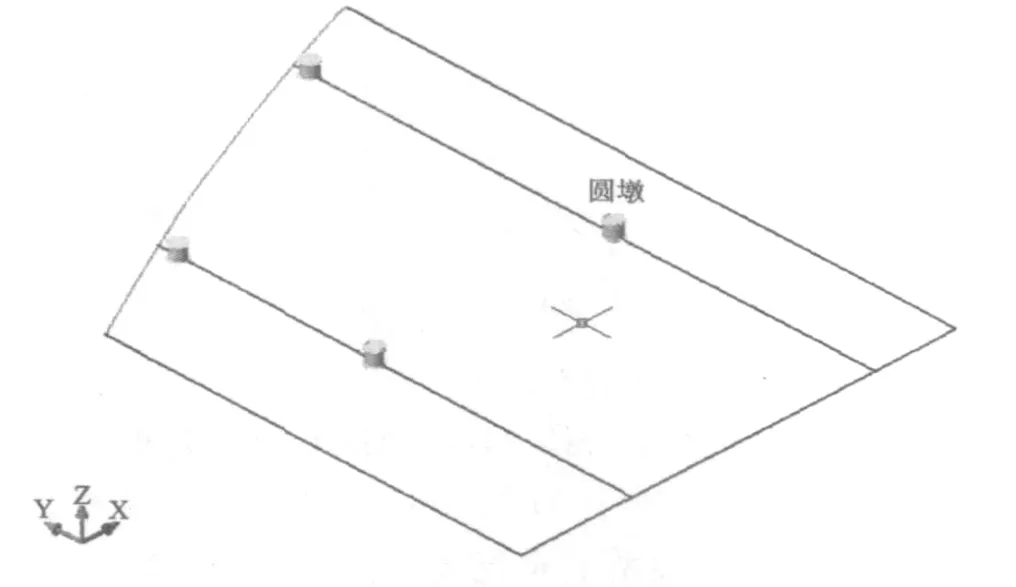

为了有效的进行机舱区域类型分段的总组,特地将总组的支撑方式改为承重为50 t标准圆墩,必要时增加槽钢。采用此方案,每只分段只需4~6只标准圆墩即可满足总组要求。在总组之前可以根据相应的工艺图纸,将圆墩提前放置到指定的位置,待分段翻身到位后,再对标准圆墩进行一些细微的位置调整,并且增加一些垫片以满足分段水平方面的要求。总组时,基准分段底部平台烧焊部分槽钢作为靠山,防止分段总组时,因使用花兰及油泵对另1只分段位置微调时而造成的基准分段移动。此靠山槽钢仅底部与总组平台烧焊连接,与船体仅密贴,相比以往总组方式用槽钢连接对接支撑更安全。

圆墩由圆钢管与2块圆形钢板组成。结构简单,易于制作,操作方便。示意图如图4所示。

图4 圆墩制作示意图

下面以11万t油船机舱区域分段EG11(P)、EG12(P)的总组作业过程为例进行说明。

(1)绘制总组支撑布置图。

(2)根据支撑布置图,在总组平台处划出轮廓线,并将圆墩放置于指定位置。圆墩布置示意图如图5所示。

(3)将分段放置于圆墩之上,并调整好位置。

从上述机舱区域分段的总组作业实际操作看,相对于原来槽钢支撑工艺,按照每只总段需要6~9段槽钢,其烧焊及割除占用吊车时间为(总组、搭载):平均可节约10 h/总段;机舱区及货舱区总段共5只总段采用此方法,可节约吊车使用时间50 h。此方法节约了槽钢及烧焊和气割时消耗的能源和材料,同时由于机舱区域的底部有圆墩支撑的升高,为总段精度的测量和后续的无余量作业工作打下了基础。

图5 圆墩布置示意图

3 尾部区域分段的精度管理与控制

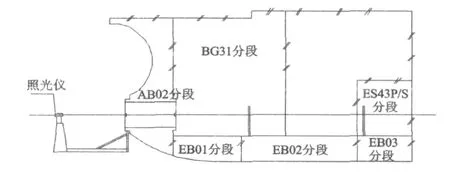

11万t油船尾部区域分段的轴舵系照光镗孔分段的精度控制是船舶建造工作的重点内容,同时其作业周期是制约船坞周期的重点内容。为此,在该油船上推行了轴舵系分段预镗孔后再进行总组搭载的新型生产方式。这种生产方式有效的满足了分段精度控制的要求,大大节省了船台阶段轴舵系照光镗孔的周期,给机舱部分的各类工作提供了更为充足的时间,为缩短船坞周期创造了良好的条件,并且进一步提高了船舶下水的完整性。

通过实际的测量和分析,11万 t油船舵系AB01、轴系AB02分段的接缝处,外板容易发生间隙超差或线型不好等问题,势必严重影响轴舵系的控制精度。为此,采用了在接缝上下前后处各增加1道假隔舱的方法。这样既可以减轻施工负担,又可以有效保证接缝处外板的线型。分段完工后,由精度管理人员对整个分段接缝处外板进行半宽测量和长度测量,保证分段外板线型。

根据实际情况,总组、搭载过程中,需要对焊接装配顺序做实时的调整,保证预镗孔中心线与船体中心线的平行度:

(1)针对轴系分段AB02:AB02分段装焊是在平台总组阶段进行的。装焊前对总组(轴系分段和主机平台分段)进行测量,得到测量数据后,分析决定装配焊接的顺序。基本原则是总组后,先将轴孔中心两侧定位好,完成中心纵桁与平台两舷定位后,由轴孔中心线的左右两侧开始对称焊接。焊接顺序为左右对称,由上而下焊接。焊接时先完成中心线两侧上下1 000 mm内的外板焊接,然后是外板和甲板,最后是其他构架。同时还制作专业的测量支架,方便应用激光经纬仪固定在AB02尾轴管,使得尾轴中心与仪器激光点始终保持同一状态。尾部轴系照光示意图如图6所示。

图6 尾部轴系照光示意图

(2)针对舵系分段AB01:AB01分段装焊是搭载后进行的。相比于AB02分段,AB01分段要考虑更多因素,包括轴系的垂直度、与舵系的相交度、甲板高度等。在搭载过程中进行测量,由测量数据及现场状态分析决定装配焊接顺序。基本原则是首先保证舵系中心线的完好,其次是外板和肋距。装配顺序是由外向内,由上向下。焊接要视AG11分段搭载后的状态而定,基本上是由外向内,由下向上。

上述一系列工艺的应用,大大提高了11万t油船焊接成形后轴舵系中心的精度。

4 结语

在11万t系列油船的建造过程中,本文采用和推行的双斜切立体分段、机舱区域和尾部区域分段的精度管理与控制的新技术新工艺,取得了良好的效果,有效地减少了船坞中分段装配作业现场的余量修整工作量,最大限度减少了分段吊装过程中吊车无用作业时间,达到了提高建造质量、缩短建造周期和降低造船成本的目的。

[1] 周宏,蒋志勇,马晓平.基于质量控制的船舶建造精度管理探讨[J].造船技术,2001,(6):18-22.

[2] 柳良音,等.现代造船船体建造精度基准的分析应用[J].外高桥造船技术,2008,(1):31-36.

[3] 陈风.船体分段精度控制体系和方法研究[D].上海:上海交通大学,2006.

[4] 纪竹盛.总段模块化建造和船台合拢自动对中系统[J].造船技术,2003,(1):19-20.

U671

B

2011-08-10

柳颖(1977-),男,硕士研究生在读,工程师,主要从事船舶建造生产管理工作;邓波(1981-),男,硕士,工程师,主要从事船舶建造技术支持工作。