航空发动机燃烧室喷嘴内部燃油结焦研究

2011-06-06贾春燕王洪铭

贾春燕,王洪铭

(1.中航工业沈阳发动机设计研究所,沈阳 110015;2.北京航空航天大学 能 源与动力工程学院,北京 100083)

航空发动机燃烧室喷嘴内部燃油结焦研究

贾春燕1,王洪铭2

(1.中航工业沈阳发动机设计研究所,沈阳 110015;2.北京航空航天大学 能 源与动力工程学院,北京 100083)

对在最严重热负荷时喷嘴内部燃油沉积率以及燃油性能参数的变化进行了试验研究。对1个相似的喷嘴试验件进行了传热试验,通过试验修正计算中关键的传热系数,建立了符合喷嘴实际的传热计算方法;用该方法推算发动机在真实条件下发生最严重热负荷的工况,然后进行了燃油沉积率试验,得到了燃油管道沉积率与温度的关系,同时得到了喷嘴和油滤上积沉的特征;对沉积物成分进行了分析,并测定了燃油油样进行性能参数。通过研究结果,提出了改善喷嘴燃油热安定性的措施。

喷嘴;性能;燃油;沉积率;热安定性;航空发动机

0 引言

随着高性能、高压比军用航空发动机的发展,用燃油做冷却剂以冷却发动机的装置的需求迅速增长。燃油用于冷却而升温,同时受到压气机高温气流的进一步加热,极大地增加了燃油的热负荷,使喷嘴内油温、油管壁温不断提高,造成喷嘴内燃油严重沉积、结焦,附在内壁上。燃油沉积使喷嘴性能衰减,导致温场不均而烧伤火焰筒和涡轮叶片。对航空发动机而言,在各工况下燃油热负荷的确定,只能用传热方法估算。各型航空发动机喷嘴中燃油的流动、传热情况等均有其独特设计。

本文以1个相似的喷嘴试验件进行传热试验,通过试验修正计算中关键的传热系数,建立符合喷嘴实际的传热计算方法,并进行了燃油沉积率试验。

1 燃烧室燃油热负荷计算

本文研究的燃烧室进口参数和燃油流量见表1。

表1 喷嘴主要工况参数

通过喷嘴传热试验和换热计算,得到了最大燃油温升,确定了喷嘴最严重热负荷状态为最小气动负荷状态,计算结果见表2。

表2 喷嘴对流换热计算结果

计算结果表明,在发动机真实工况下,在最小气动负荷状态下的燃油温升和燃油热负荷最大。

2 发动机喷嘴燃油沉积试验

表3 结焦试验状态参数

在喷嘴最严重热负荷状态即最小气动负荷状态下,进行燃油喷嘴的燃油沉积或结焦特征试验。参考国外类似试验方法,结合一定条件,对内部通流航空煤油RP-3的不锈钢管进行电加热,恒温持续数小时,称重确定钢管内壁的燃油结焦积沉量。喷嘴结焦试验的相关参数和方法见表3。

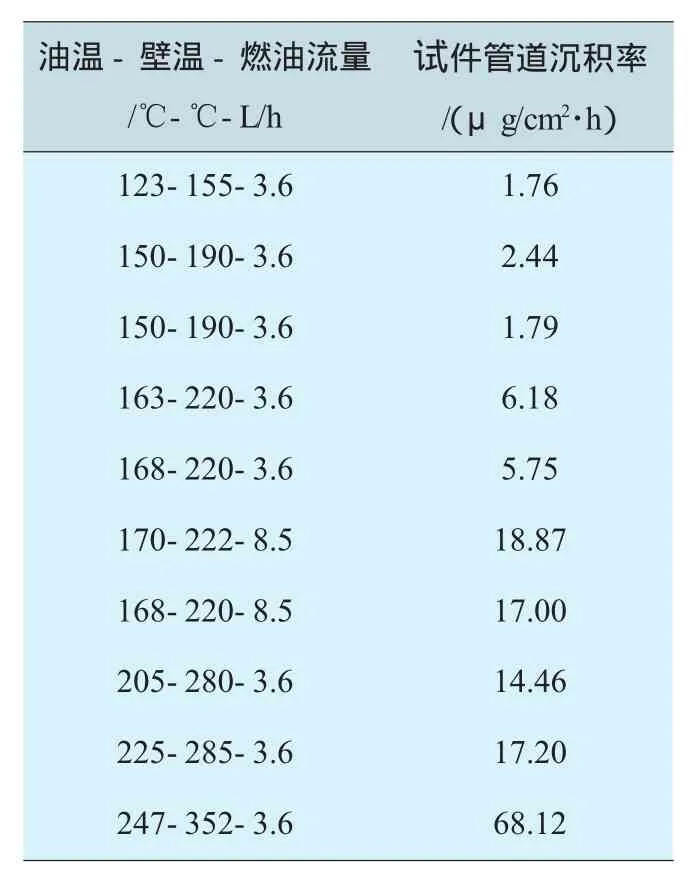

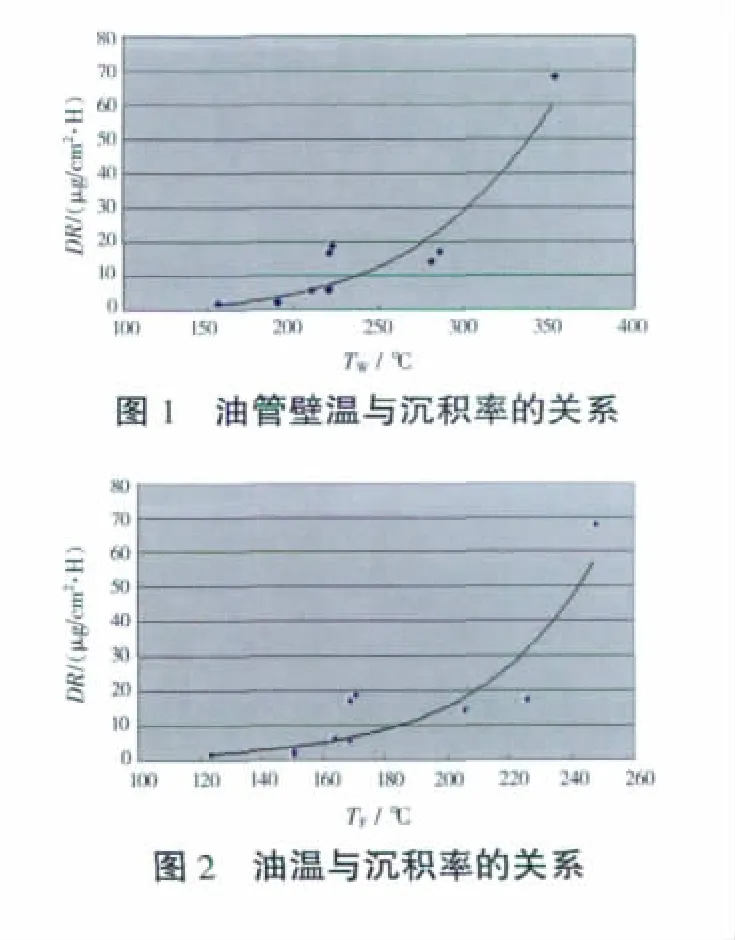

根据试验结果得到燃油积沉率与油温和壁温的关系,见表4,并如图1、2所示。

从表中可见,在保持油量为3.6 L/h,油温为163~168℃时,壁温为210~220℃,沉积率基本保持不变。在油量从3.6 L/h增加到8.5L/h,油温为168~170℃时,壁温恒定保持为220℃左右,积沉率从5.75~6.48(μg/cm2·h)增加到 17.00~18.87(μg/cm2·h)。其原因是随着燃油流量增加,流体Re增大,流态由层流变为过渡态,热附面层增厚及对流换热系数增大,使管内流体受加热影响的范围加大而导致沉积率增加。

表4 燃油沉积率与油温、壁温的关系

3 试验结果分析和应用

3.1 积沉厚度估算方法

由上述试验可知:在发动机最小气动负荷,即燃油承受最大热负荷时,沉积率可按最小气动负荷在发动机每次飞行任务中所占时间比例估算。如每次飞行任务平均为2h,最小气动负荷假设为10min,则发动机使用时的燃油沉积率估算公式为

发动机使用时沉积率=发动机总工作时间×燃油在最大热负荷时的沉积率×(最严重燃油热负荷工作时间/每次飞行开机时间)×燃油Re修正系数

根据此估算公式,假设燃油最大热负荷时油温为150℃,主油路管外表面湿壁温度为176℃,其沉积率为2.1μg/cm2·h;主油路管内表面湿壁温度为150℃,副油路管湿壁温度也为150℃,其积沉率为1.25μg/cm2·h。设发动机工作 2000h,每次飞行 2h,其油管内的沉积不被冲刷掉,则可分别估算主油管外表面、主油管内表面、副油管外表面的总沉积量。假设沉积物的密度为1g/cm3,可以进一步估算出沉积厚度。

主油管外表面总沉积量=2000×(10/120)×2.1×1.4=490μg/cm2

沉积厚度=4.9μm

主油管内表面总沉积量=2000×(10/120)×1.25×1.4=290μg/cm2

沉积厚度=2.9μm

副油管外表面总沉积量=2000×(10/120)×1.25×120.65=1048μg/cm2

沉积厚度=10.48μm

3.2 沉积物形态

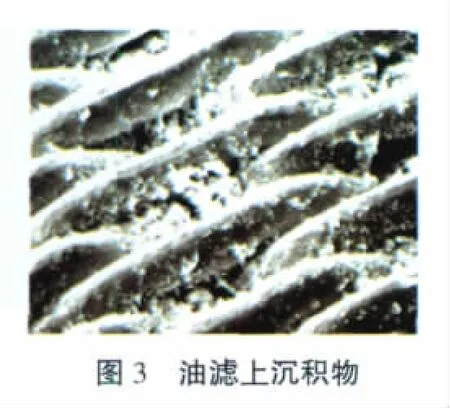

油滤上有明显积沉,当温度升高时,积沉率增加。表明在发动机燃油调节器的精密表面、喷嘴内活门、燃滑油换热器内的油管表面上,经长期工作后会附着不均匀焦质,严重时会影响其正常工作,使性能恶化。油滤上沉积物形态如图3所示。

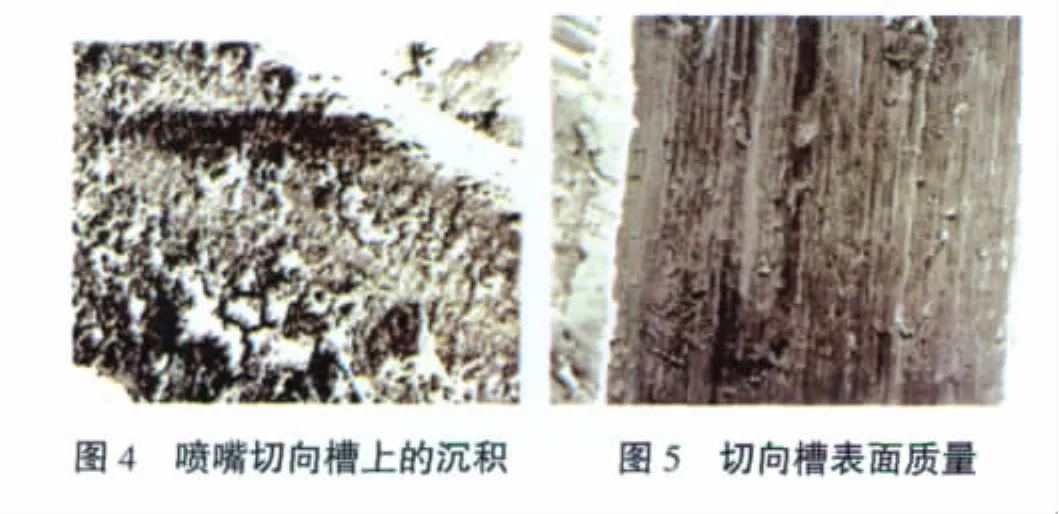

关于喷嘴的结焦情况,在SEM电镜下观察,发现喷嘴中心孔始终保持圆形,没有沉积迹象。有2个原因:中心孔处燃油流速高;中心孔圆柱面加工时很容易保证其均匀性,因而不易产生积沉。但是在喷嘴旋流器的几个切向槽上观察到严重的不均匀积沉现象,如图4所示。这是由于槽道表面加工质量没有保证,表面不连续、不光滑、不均匀。从试验前槽道表面照片也可以看出,其内表面有接刀痕及将材料撕裂的痕迹,如图5所示。喷嘴切向槽严重不均匀的沉积使燃油雾化恶化,进而影响整个燃烧室性能。

3.3 沉积物成分分析

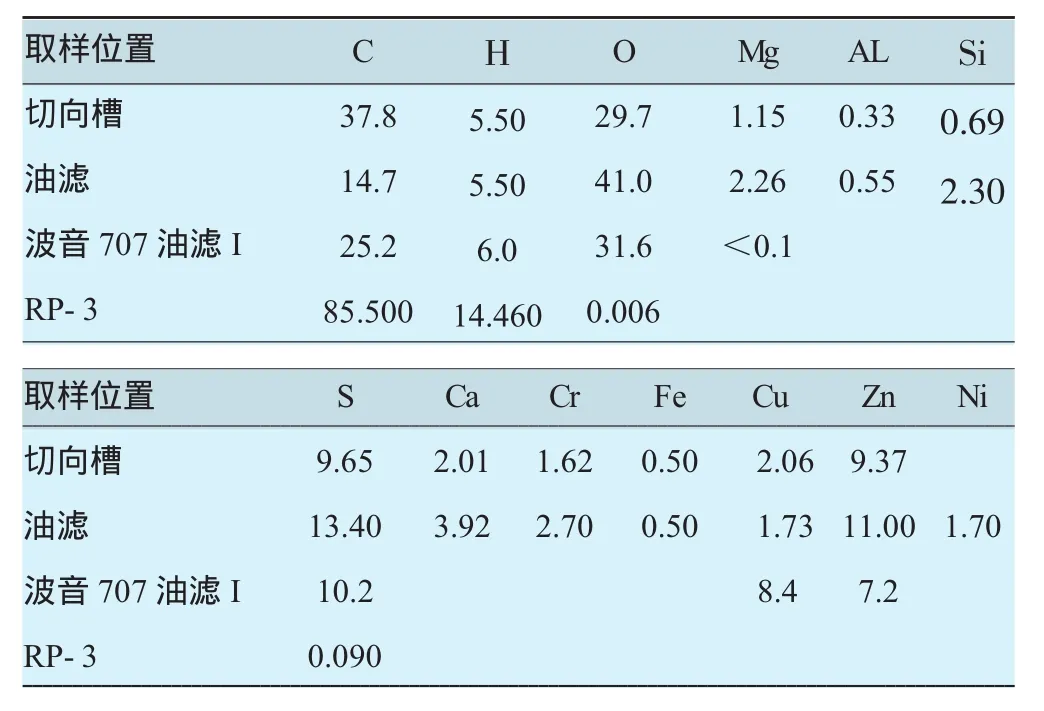

用扫描电镜对喷嘴切向槽及油滤上的沉积物成分进行分析,分析结果见表5,表中也列出了波音707客机油滤沉积成分。

表5 沉积物成分分析结果w/%

从表5中可见,燃油积沉物中各成分的质量分数,C小于40%,H为5%~6%,O高达30%~40%,S为10%~14%,其他金属也高达百分之几;而在煤油中各成分的质量分数,C为85%以上,H为14%左右,S为0.098%,金属杂质极微。说明沉积的生成与O、S及金属有密切关系。

3.4 加热油与不加热油物性参数对比

按照GB 6537-86(3号喷气燃料国家标准),对RP-3加热与不加热油的主要性能参数进行检测,分析结果见表6。

分析结果表明,加热油与不加热油的物性参数略有差别,但都符合相关国家标准的规定。

4 结论

(1)加热燃油时,油管沉积率与温度的关系表明,温度升高,则沉积率增加。

(2)根据试验结果,给出了估算发动机使用时沉积率的计算公式。

(3)油滤上的沉积表明:发动机长期工作后,喷嘴的活门上可能有积沉,造成活门性能降低,严重时使活门失效。

(4)喷嘴旋流器切向槽上有严重不均匀沉积,造成喷嘴雾化性能恶化。

表6 燃油检测分析结果

(5)沉积物成分化验分析表明,除了含有C、H外,还含有较多的O、S及金属元素。

(6)加热到150、170℃的燃油与不加热燃油对比,其性能基本上没有变化,都符合相关国家标准的规定。

5 改善喷嘴燃油热安定性的建议及措施

5.1 提高喷嘴旋流器切向槽的加工质量

根据积沉试验结果,切向槽内沉积物的形态是不均匀的,尤其在加工表面有凸凹的地方,情况更加严重。由于切向槽尺寸(0.2~0.5mm)很小,即使经过研磨、抛光后,表面粗糙度最好也只能达到1μm,对沉积的胶体粒子来说,仍然是造成不均匀粘附的载体。建议提高切向槽的加工质量,使表面粗糙度小于1μm,可使槽道内的沉积物均匀分布并减少沉积量,对保证喷嘴的雾化性能非常有利。

5.2 加强外场对喷嘴的监测

国外民用飞机都加强了视情维护,在热端部件特别是主燃烧室设置孔探仪,定期监视喷嘴结焦、局部变形、隔热涂层剥落、裂纹等故障,以便决定各热端部件能否继续安全地使用,是否需做专门维修,以免发生重大故障。

5.3 喷嘴清洗

对于外场发现有故障隐患的燃烧室,建议拆下全部喷嘴逐个进行外观和雾化性能检查,然后进行清洗,特别是清洗喷嘴内部的结焦。在试验过程中,用酒精超声清洗以及丙酮超声清洗,经SEM观察,这2种方法可以清除切向槽内的部分结焦,但还不能做到全部清除干净。建议开发更有效的能彻底清除结焦而又不致腐蚀零件、损伤喷嘴的清洗剂和清洗方法。

[1]刘济瀛.中国喷气燃料[M].北京:中国石化出版社,1991.

[2]黄乙武.液体燃料的性质和应用[M].北京:烃加工出版社,1985.

[3]Chin J S,Lefebverv A H.Influence of flow conditions on deposits from heated hydrocarbon fuels[R].ASME 92-GT-114.

[4]国家标准局.GB 6537-86 3号喷气燃料 [S].北京:中国标准出版社,1986.

[5]杨世铭.传热学[M].北京:高等教育出版社,1985.

[6]马建隆.实用热工手册[M].北京:水利电力出版社,1988.

[7]钱滨江.简明传热手册[M].北京:高等教育出版社,1984.

[8]曹玉璋.热工基础[M].北京:航空工业出版社,1993.

Investigate on Fuel Coke in Nozzle of Aeroengine Combustor

JIA Chun-yan1,WANG Hong-ming2

(1.AVIC Shenyang Aeroengine Research Institute,Shenyang 110015,China;2.School of Jet Propulsion,Beihang University,Beijing 100083,China)

The change of fuel deposition rate and performance parameters in the nozzle was experimentally studied at the most serious heating load.The heating transfer experiment of a similar nozzle was conducted.The key heating transfer coefficient calculation was corrected with test data,and the method consistent with the nozzle was built.The most serious heating load operation in the real situation was projected by the method,and the relationship between the fuel deposition rate and temperature was obtained,and the deposition characteristics on the nozzle and fuel filter was obtained.The deposition components were analyzed,the performance parameters of fuel sample was load.The improvements of the nozzle thermal instability were proposed.

nozzle;performance;fuel;deposition rate;thermal stability;aeroengine

贾春燕(1970),女,高级工程师,从事航空发动机主燃烧室设计工作。