涂覆焊技术在航空发动机受感部安装中的应用研究

2011-06-06刘忠奎薛秀生张玉新

张 兴 ,刘忠奎,薛秀生,张玉新

(中航工业沈阳发动机设计研究所,沈阳 110015)

涂覆焊技术在航空发动机受感部安装中的应用研究

张 兴 ,刘忠奎,薛秀生,张玉新

(中航工业沈阳发动机设计研究所,沈阳 110015)

为满足发动机测试技术发展的需求,解决发动机测试改装和安装带来的流场扰动问题,分析了设备参数对涂覆焊效果的影响,开展了涂覆焊技术的应用研究,获取了可靠的测试数据,从而实现了发动机测试受感部的埋设式安装,避免了测试对发动机气动性能的影响,保证了发动机结构的气密性,保障了后续试验试车的效果和发动机的安全性。

涂覆焊;受感部;安装;航空发动机;测试

0 引言

航空发动机的整机、耐久性、部件、高空台和飞行等试验,需要进行大量测试,以获得发动机的状态数据。随着航空发动机向高推重比的发展和内流计算的需要,对发动机试验和测试技术提出了新要求,也对测试改装中测试受感部的安装方法提出了新要求。原有的机械安装、点焊压片固定、胶粘固定等方法会引起发动机内流场的扰动,在一定程度上影响发动机的气动性能,从而影响设计验证和故障信息的精确判断。金属结构表面涂覆焊技术是基于沉积涂层基本原理的1种高能电微弧脉冲冷焊接技术(简称涂覆焊)。其特点是:工件本体无需预加热,属冷加工,工件受热影响小,无变形;涂覆层与工件基体为冶金性结合,和基体具有一致或更好的性能;被加工表面的最小尺寸可达毫米级,最大尺寸不受限制;涂覆后受感部性能不受影响。凭其具有的上述优良性能,涂覆焊技术适用于各种金属基体,尤其不锈钢和高温合金基体的工件的加工,因此适用于发动机测试受感部安装。

本文对航空发动机受感部涂覆焊安装工艺进行了应用研究。

1 工艺参数对涂覆焊效果的影响

在应用中发现,工艺参数的选择直接影响涂覆焊接的效果。为确定工艺参数与焊接效果的关系,对相同基体材料进行了大量的焊接试验,研究每个工艺参数的选取对焊接效果的影响,并最终确定了影响焊接效果的主要参数为焊接功率、电压、电流频率和电极棒转速,工艺参数与焊接效果的相关性见表1。

从表1中可见,工艺参数的选择直接影响焊接效率和焊接表面的粗糙度,也会影响焊接面的致密性。另外,在涂覆焊过程中,气体保护十分重要,良好的气体保护可以提高焊接效率和涂覆层的致密度,降低涂覆层缺陷的形成几率。通常采用氩气作为保护气,并根据电极材料的化学活性确定气体流量。

表1 工艺参数与涂覆焊效果关系

2 电极棒材料与基体的匹配性

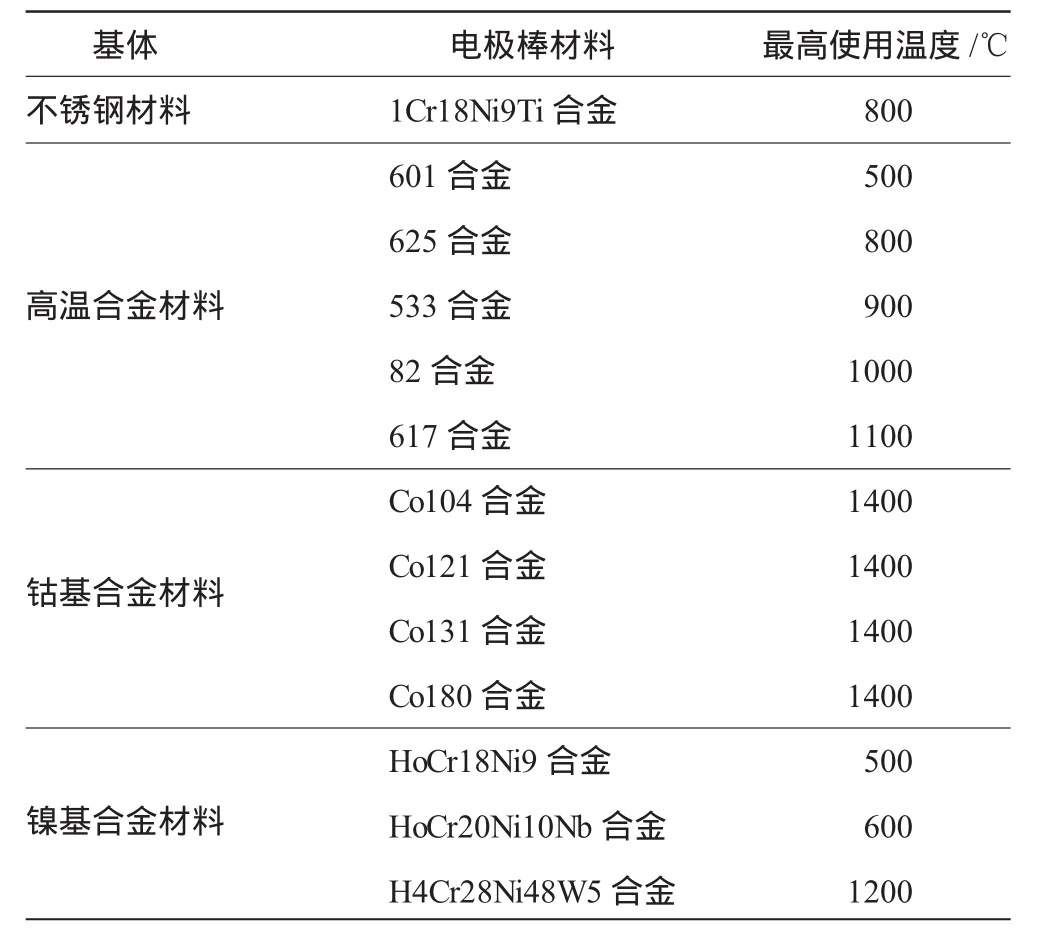

涂覆焊技术应用的关键因素之一就是研究与基体匹配的电极棒材料。电极棒的选择应考虑其导电性、硬度、抗氧化性、快速熔凝性和材料的冶金相容性等。根据被焊接部件的特性和发动机测试的要求,研究了不锈钢、镍基、钴基和高温合金为主的焊接棒材。

经过大量试验研究发现,涂覆所用的电极材料应以镍基和钴基材料为主,配料中钼和钨含量宜高,而碳、硼和硅的含量宜低,硫与磷等杂质的含量则是越低越好,电极棒材料与工件基体之间均为可涂覆、可焊接,电极棒的使用温度见表2。在实际使用中发现,电极棒的外形要圆且直,外径φ=3~4mm,长约50~100mm如试件尺寸很小,可对电极棒进行加工处理,以满足特殊需求。

表2 电极棒材的使用温度

3 工件表面预处理工艺

工件(发动机零部件)表面上往往有油脂、油垢及氧化膜。为保证涂覆件和棒材表面的清洁度以获得优良涂覆表层,需在涂覆前对工件表面进行预处理。

对于油脂、油垢的处理常采用化学清洗的方法,为达到最好的处理效果,经过反复实践操作,确定了清洗用化学试剂的成分、清洗时间以及工艺步骤。具体方法为:先在氢氧化钠溶液中擦洗,然后用水冲洗掉碱液,再置于硝酸、盐酸和硫酸的混合溶液中浸泡5~10min(此时控制溶液温度为50℃最宜),再用热水漂洗,冷水冲洗,最后吹干。

在涂覆焊接过程中发现,清洗掉工件表面油脂、油垢后,其涂覆效果仍不理想,这是因为发动机零部件受热时其表面常常被氧化,产生的氧化物熔化温度很高,甚至要比母材金属高得多(最高2090℃),氧化膜的存在降低了发动机零部件的导电性,导致涂覆层金属杂渣,影响涂覆焊接的效果,因此,清除焊接部位表面氧化膜非常必要。可用机械方法对工件表面氧化膜进行处理,常用的方法为磨平或抛光。具体做法为:先用砂轮将坡口表面及两侧打磨光亮,然后用丙酮擦洗干净即可。

4 受感部涂覆焊安装工艺

4.1 涂覆焊安装工艺步骤

受感部涂覆焊安装工艺比较复杂,在安装前需要进行工件表面的预处理,安装时还要根据涂覆基体材料选择相应的电极棒,根据受感部尺寸、基体和电极棒材料调节相关工艺参数,以获得理想的涂覆效果。经过反复实践和经验总结,确定了最合理的受感部涂覆安装工艺步骤。

(1)根据测试受感部的形状尺寸在发动机部件表面加工测试孔或槽。

(2)根据发动机部件的材料属性选取合适材料的电极棒,将电极棒加工成为适合测试槽的尺寸,安装在焊枪上。

(3)将金属涂覆焊的负极夹具夹持固定在发动机部件上。

(4)根据受感部尺寸、发动机部件和电极棒的材料属性,确定金属涂覆焊的功率、电压、频率和电极转速等工艺参数。

(5)在高能电微弧作用下,用电极棒把预置在测试孔槽内的测试受感部埋设在发动机部件上。涂覆埋设时要根据测试孔槽和测试受感部的尺寸合理控制焊枪的平移速度以及电极棒与涂覆面的间隙。

(6)涂覆时通惰性保护气体。

(7)用磨具对涂覆的表面进行处理,使其与发动机部件表面外形一致。

受感部涂覆安装结构如图1所示。涂覆安装后测试受感部埋设部位与发动机部件形成冶金结合,具有耐高温烧蚀、抗高压冲刷的优点,并能提高测试受感部寿命和受感部安装的安全可靠性,为发动机测试受感部的安装提供了1种新的手段。

4.2 涂覆焊技术应用实例

涂覆焊技术已经应用于发动机试验件有特殊要求的测试用温度、压力等受感部的埋设式安装,在某型发动机试验件叶片上成功安装的测试用热电偶如图2所示。

5 结论与展望

应用涂覆焊技术对发动机部件测试受感部进行埋设式安装,延长了测试受感部寿命,提高了安装的安全可靠性,减少了对发动机流道内流场状态的扰动以及对发动机性能的影响。该技术可应用于有特殊要求的航空发动机、燃气轮机的特殊部位测试受感部的埋设式安装。作为1种新的受感部测试安装手段,可在航空发动机测试中应用,并可用于批产航空发动机零部件和叶片局部缺陷损伤修复等,也可用于航天、石油、机械设备等行业的金属产品的焊接和缺陷修复。

[1]王魁汉.温度测量实用技术 [M].北京:机械工业出版社,2006:209-217.

[2]刘畅福,邓明.航空发动机结构分析[M].西安:西北工业大学出版社,2006:15-34.

Application of Coating Weld Technique in Aeroengine Measurement Probe Mount

ZHANG Xing,LIU Zhong-kui,XUE Xiu-sheng,ZHANG Yu-xin

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

To meet the requirement of aeroengine test and solve the flow field disturbance brought by the test refitting and mounting,the equipement parameter effect on the coating weld was analysed,application research of the coating weld was developed.The reliable test data was acquired.The built-in mounting of aeroengine test measurement probe was achieved to avoid the effect on the dynamic performance and assure the aeroengine structure air tightness,further the aeroengine test efficiency and safety were guaranteed.

coating weld;measurement probe;mount;aeroengine;test

张兴(1955),男,高级工程师,从事航空发动机测试研究工作。