减压器关闭过程内部流场的动态仿真和特性分析

2011-06-06李清廉罗泽明沈赤兵

郑 丽 ,李清廉,罗泽明,沈赤兵

(1.国防科技大学航天与材料工程学院,长沙 410073;2.海军飞行学院,辽宁葫芦岛 125001)

减压器关闭过程内部流场的动态仿真和特性分析

郑 丽1,2,李清廉1,罗泽明2,沈赤兵1

(1.国防科技大学航天与材料工程学院,长沙 410073;2.海军飞行学院,辽宁葫芦岛 125001)

针对自主研制的大流量减压器,采用动网格技术和流固耦合仿真技术,将气体的流动和活动组件的运动耦合起来,实现了关闭过程中内部流场的动态仿真,描述了关闭过程减压器内压力和速度变化过程,掌握了流场中波系、回流区的演化情况。同时,通过对流场中不同位置参数进行监测,分析了监测点各参数随时间的变化情况,以及流量和开度的实时变化情况,研究了基于动态流场的关闭过程动态特性,揭示了影响动态特性的内在因素。

减压器;内流场;动态特性;数值仿真

0 引言

随着计算机技术和计算流体力学(CFD—Computational Fluid Dynamics)的发展,利用CFD方法对阀门内部流场进行仿真[1-8],以实现流场的可视化,在很多方面得到了广泛应用。减压器作为1种调压阀,在航空航天领域发挥着重要作用,其内部流动是1个典型的流固耦合问题,目前还未见对其内部流场的研究。文献[9]针对自主研制的大流量减压器,采用动网格技术和流固耦合仿真技术对其开启过程的内部流场演化情况进行仿真,并基于仿真结果进行了动态特性研究。

本文针对同一减压器,采用相同方法研究了其关闭过程的流场演化情况,并分析了关闭过程的动态特性。

1 工作原理和计算模型

1.1 工作原理

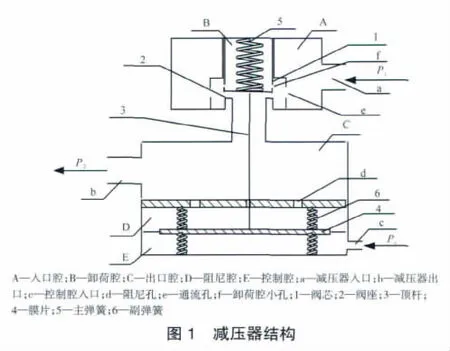

自主研制的减压器结构如图1所示。通入控制气,控制腔E内压力增大,膜片4向上变形,通过顶杆3使阀芯1开启,减压器开始工作,输出流量。

1.2 计算模型及网格划分

在假设工质氧气为可压缩的理想气体,减压器节流边和内壁具有尖锐的棱边,且根据节流面积对非对称部件进行面积折算的基础上,建立了其2维简化轴对称模型。根据减压器工作过程,以减压器—管道—声速喷嘴的内流道为仿真计算域,如图2所示。由于减压器的阀芯和膜片是运动的,故在其运动区域采用非结构网格即在阀芯与阀座之间设有节流处、阻尼腔、控制腔;在其他区域采用结构网格,且进行了加密处理。

1.3 控制方程和定解条件

仿真采用k-ε模型。初始条件由计算条件决定。壁面边界条件为无滑移、绝热壁面,减压器入口、控制气入口均采用压力入口条件,声速喷嘴出口采用压力出口条件,出口反压为大气压。

2 关闭过程流场演化

本文研究的减压器的工作过程分为充填、开启、稳定和关闭4个过程。关闭过程作为其中的1个阶段,计算的初始条件是在一定边界条件下的稳态流场。仿真的边界条件为:减压器入口p1=15MPa,控制气入口pc=5MPa,下游阀门在t=1s关闭,在此基础上对关闭过程的流场进行仿真,得到流场的变化规律。

关闭瞬间即t=1s时,减压器开度为h=0.0038m,流量为m˙=22.03kg/s,减压器内部流场为稳态流场,其压力和速度分布及流线如图3所示。从图中可见,在稳态时,在阀座拐点处有膨胀波,在阀芯底部有一高压堆积区;在减压器轴线处气流产生激波串;在出口腔内气体存在2个回流区,1个在阀座后,另1个在出口腔内。

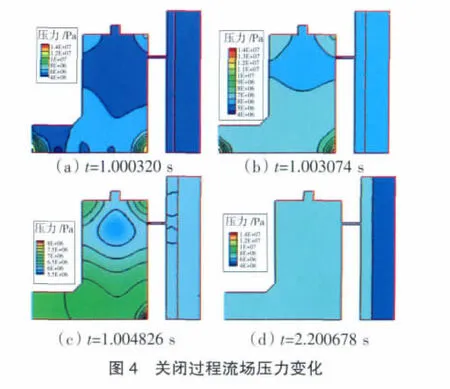

关闭过程出口腔流场的压力变化如图4所示。从图中可见,在下游阀门关闭后很短的1段时间内,气体在管道内形成小回流区,管道前压力增大。这样一来,气体就会流入阻尼腔,使其压力增大。由于在一段时间内减压器仍然未关闭,入口高压气体仍然流入出口腔,使得出口腔压力继续增大,促使气体继续通过阻尼孔流入阻尼腔。

气体流入阻尼腔,使阻尼腔压力增大。当阻尼腔压力增大到一定程度,在t=1.004325s时,减压器即将关闭,开度为0。入口腔气体不再进入出口腔,已经流入出口腔的气体沿着轴线向底部流去,最后到达腔内的大范围回流区内,随回流区一起旋转。同时,在阀芯底部和出口腔底部及各拐角处的压力堆积区的气体也在压差作用下往低压区流动,其范围逐渐减小。当t=2.2006781s时,其压力与周围压力达到平衡。

关闭过程出口腔流场的速度变化如图5所示。从图中可见,在下游阀门关闭的初始时刻,阀芯处为超声速流动,随着开度的减小和出口腔压力的增大,气流速度迅速降低;在减压器关闭一段时间后,阀座后气体的速度明显降低,出口腔内气体在大的回流区的作用下,压力逐渐均匀。气体主要在腔体内继续旋转,且旋转速度越来越低。到达t=1.999946 s时,出口腔气体仍在运动,但最大速度已经降为1.85m/s,之后经过一段很长的时间才能完全停止。

关闭过程出口腔流线如图6所示。

在下游阀门关闭时,减压器内有2个回流区。由于阀座节流处的流速很大,拐点后的回流区较小,靠近壁面。在阀门关闭后,阀座拐点后的回流区越来越大,向轴线移动。出口腔内回流区一直存在。

3 关闭过程动态特性分析

在对关闭过程流场演化进行仿真的同时,选取了流场中一些点对流场参数进行监测,得到监测点在关闭过程中各参数变化情况。本文选取的监测点见文献[9]。

关闭过程减压器开度的变化曲线如图7所示,出口腔、阻尼腔和控制腔平均压力曲线如图8所示。在减压器关闭过程中,阀芯开度呈线性规律逐渐减小,最后一直保持为0。阻尼腔压力在关闭过程中呈增大趋势至最后稳定时保持不变,但比出口腔压力变化滞后,这是因为阻尼孔的面积有限。出口腔压力先增大再小幅减小,最后保持稳定。控制腔压力先增大再减小,最后保持在初始值。阻尼腔和出口腔压力都大于初始值。

下游阀门关闭后,由于减压器并不能马上关闭,随着管道内和出口腔压力的增大,气体从阻尼孔流入阻尼腔,使阻尼腔压力随之增大,其增大速度明显低于出口腔压力增大速度。由于膜片面积远远大于阀芯面积,因此作用在阀芯上的力减小,使得减压器慢慢关闭;且随着开度的减小,作用在阀芯上的力也减小,更加快了减压器关闭的速度。在t=1.004325s时,开度为0,减压器处于完全关闭状态。此后阀芯上游的压力对下游无任何影响,气体只在出口腔和阻尼腔之间、控制腔和控制气支路之间交换,最终出口腔和控制腔压力相等,气体停止交换。在此过程中,由于控制腔体积减小,压力增大,大于控制气压力,气体通过小孔沿控制气支路往回流,最终控制腔压力恢复到初始值。

关闭过程减压器出口、阻尼孔和控制腔小孔的流量曲线如图9所示。从图中可见,减压器下游阀门关闭后,减压器出口的流量马上减为0。在出口腔和阻尼腔发生气体交换时,一直是气体从出口腔流向阻尼腔,交换的气体的量较小,与出口腔内靠近阻尼孔处压力不高有关。由于控制气能自动调节一直保持在设定的压力 pc=5MPa,当开度减小时控制腔体积减小压力增大,控制腔气体一直往控制气支路上游流,持续较长时间以后,最后又稳定为设定的控制气压力值。

关闭过程中出口腔内不同点的压力变化曲线如图10所示。从图中可见,关闭过程是出口腔气体压力趋于一致的过程。当减压器处于稳态时,出口腔内上游压力明显高于下游压力。在下游阀门关闭而减压器未完全关闭之间,随着开度的减小,出口腔内各点压力都增大。由于阀芯底部位置比较特殊,处于高压堆积区,压力本来就比其他点高很多。在下游阀门关闭的初始阶段,通过阀芯流入的气体的量还足够大,而下游气体由于滞止压力增大,使得高压区的气体压力增大。当开度小到一定程度时,流过阀芯的气体减少,在高压区堆积的量也减少气体在压差作用下向下游流动,压力开始减小。当减压器完全关闭后,出口腔内气体在压差的作用下继续运动,压力趋于平均。从监测点的压力变化曲线看,这个混合达到平均的过程比较缓慢。

出口腔内最大速度变化曲线如图11所示。从图中可见,关闭瞬间流场最大流速达到620m/s。在阀芯关闭过程中,流速迅速减小。当减压器的开度为0时,速度减小到100m/s。此后,由于气体仅在出口腔和阻尼腔内部小流量交换,出口腔内速度减小的速度放慢。当时,最大速度已经减为1.85m/s,验证了上文中流场速度变化率越来越小的结论。

4 结论

采用动网格技术和流固耦合仿真技术,进行了关闭过程减压器内部流场的演化过程和动态特性研究,得到以下结论:下游阀门关闭后,在减压器逐渐关闭的过程中,减压器出口腔内流场发生了很大变化,在阀芯和出口腔轴线处的波系逐渐消失,在阀芯后和出口腔内的回流区的位置和速度都发生了变化;气体在出口腔和阻尼腔之间交换,且出口腔内气流速度越来越小。

[1]王林祥,陈鹰,路甫祥.液压阀道内的三维流体流动的数值分析[J].中国机械工程,1999,13(1):127-129.

[2]高殿荣.液压技术中复杂流道流场的数值模拟和可视化研究[D].河北:燕山大学,2001.

[3]Shipman J,Hosangadi A,Ahuja V.Unsteady analyses of valve systems in rocket engine testing environments [R].AIAA-2004-3663.

[4]Cavallo P A,Hosangadi A,Ahuja V.Transient simulations of valve motion in cryogenic systems[R].AIAA-2005-5152.

[5]Salvador G P,Valverde J A.Three-dimensional control valve with complex geometry:CFD modeling and experimental validation[R].AIAA-2004-2422.

[6]Ahuja V,Hosangadi A,CavalloP A.Analyses oftransient events in complexvalve and feed systems[R].AIAA-2005-4549.

[7]李哲,魏志军,张平.固体燃气调压阀内流场冷气模拟[J].弹箭与制导学报,2006,26(2):1183-1186.

[8]李哲,魏志军,张平.燃气调压阀内流场三维数值模拟[J].固体火箭技术,2007,30(7):210-213.

[9]郑丽,李清廉,罗泽明,等.减压器开启过程内部流场的动态仿真和特性研究[J].火箭推进,2009,35(1):36-40.

Dynamic Simulation and Characteristics Analysis of Pressure Reducing Valve Internal Flow Field During Closing Process

ZHENG Li1,2,LI Qing-lian1,LUO Ze-ming2,SHEN Chi-bing1

(1.Institute of Aerospace and Material Engineering,National University of Defense Technology,Changsha 410073,China;2.Naval Flying Academy,Huludao,Liaoning 125001,China)

Taking advantage of the dynamic mesh and fluid-solid coupling simulation technique,coupling the internal flow field and movement of the valve core,dynamic simulation of the internal flow field in closing process was achieved for independent research and development large flux pressure reducing valve.The changing process of the internal pressure and velocity of pressure reducing valve were described in the closing process.The evolution of wave system and reversed-flow region were obtained.The variety of parameters along with the time,and the real-time variety of the flow and the opening were analysed through monitoring different positions.The dynamic characteristics based on dynamic flow field closing process was studied.The inner factors effecting the dynamic characteristics were revealed.

pressure reducing valve;internal flow field;dynamic characteristics;numerical simulation

郑丽(1982),女,讲师,研究方向为先进推进技术。