双粒度配比钨粉对W-10Cu复合材料致密化、组织与性能的影响

2011-06-04范景莲张骁游峰田家敏

范景莲,张骁,游峰,田家敏

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

钨铜复合材料是由互不相溶的钨、铜两相均匀混合形成的假合金,它兼有钨、铜材料的本征物理性能,可灵活、准确地设计其成分和性能,因而得到广泛重视[1]。钨铜复合材料一般采用液相烧结或熔渗的方法制备[2]。对于高钨含量的钨铜材料,液相烧结法制备的材料导电和导热性能低,漏气率高,难以满足现代微电子工业的要求,因此,高钨含量的钨铜材料一般采用钨骨架渗铜的方法制备[3]。对于熔渗法来说,钨骨架的孔隙度决定了铜相熔渗的体积,对材料的性能及微观组织有重大影响。国内外研究发现,由于钨颗粒的硬度较高,钨骨架较难压制致密,不容易达到理想的孔隙度;当钨粉的粒径过粗时,会引起钨铜材料硬度降低,而粒径过小的钨粉则会促使钨铜材料组织中产生铜的富集或空隙缺陷[4]。所以, 如何采用不同粒径配比的粉末制备W-10Cu复合材料,进而控制钨骨架的孔隙度是熔渗法制备钨铜材料的关键。在此,本文作者采用不同粒径配比的粉末制备W-10Cu复合材料,探讨不同粒径配比对复合材料的密度和性能的影响。

1 试验方法

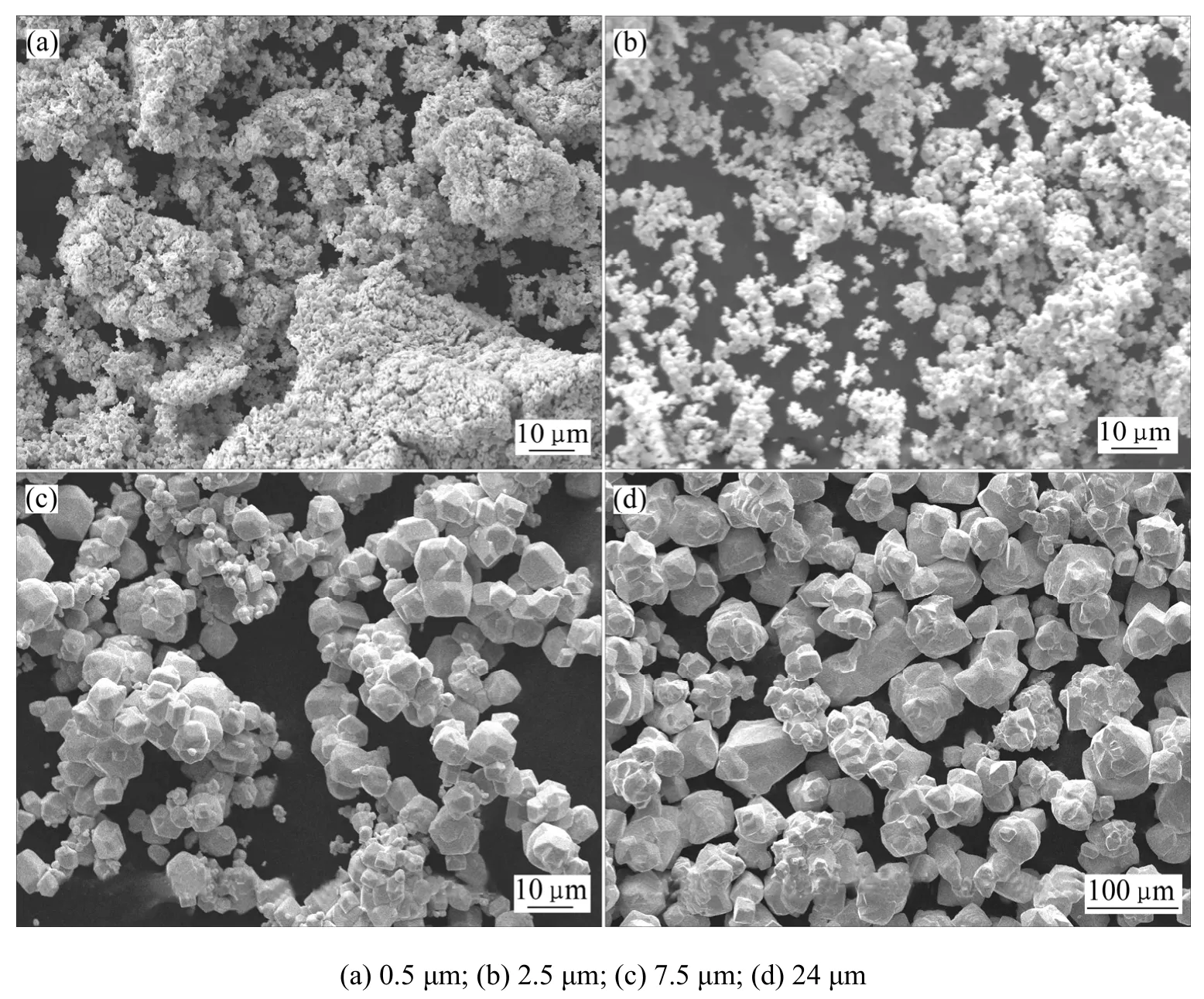

分别采用平均粒径为0.5,2.5,7.5和24 µm的粉末为原料制备W-10Cu复合材料。图1所示为4种不同粒径粉末的扫描照片,粉末有一定团聚,颗粒呈球形。

不同粒径粉末的配比如表1所示,粗颗粒与细颗粒的质量比均为3∶1。将混合后的钨粉在日产RAM型自动压机上进行模压,压制压力为300 MPa,然后,在钼丝炉中进行骨架烧结和渗铜。制得的钨铜合金试样在精度为10-4g的BS210S电子分析天平上用阿基米德排水法测定密度。采用 MeF3A型金相显微镜观察钨铜合金的组织形貌;采用日本JEOL公司的JSM-5600LV型扫描电子显微镜观察断口形貌;采用7501A型涡流电导仪测量样品的电导率。

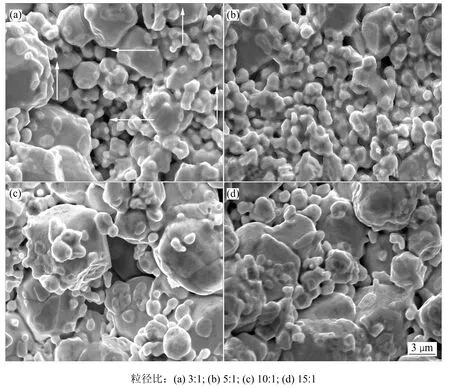

表1 不同粒径的粉末配比Table 1 Different kinds of particle size ratios

2 结果与讨论

2.1 不同钨粉粒径配比对钨铜复合材料致密化的影响

在一定范围内,不同粒径颗粒堆积体的相对密度取决于其组成和粒径比。对于任何组成的粉粒,粒径比越大,其密度越高[5]。颗粒尺寸相差很大的 2种粉末,在随机紧密堆积的情况下,通常相对密度为63.7%,在最紧密堆积条件下粗颗粒的质量分数为73.4%,粗、细颗粒粉末质量比略为3∶1[6]。

表2所示为粉末粒径比对压坯密度的影响。从表2可以看出,随着粒径比的增加,压坯密度迅速上升;粒径比为10∶1和15∶1的2种粉末的压坯,其相对密度达到了W-Cu骨架预先设计的要求(压坯相对密度为80.5%)。

图1 不同粒径粉末的扫描照片Fig.1 SEM images of powder of different particle sizes

表2 粉末粒径比对W骨架密度的影响Table 2 Effect of particle size ratio on density of W skeleton

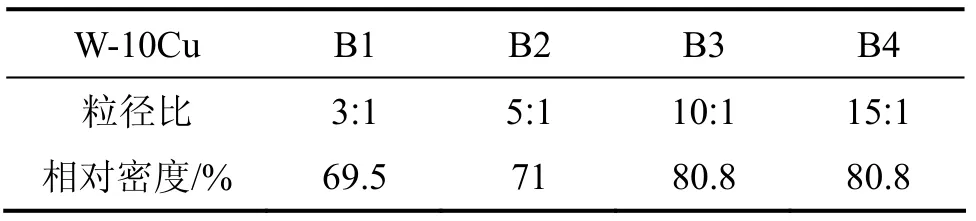

图2所示为不同粒径粉末进行配比制备的钨骨架断口形貌。骨架在氢气气氛下进行烧结,温度为1 350℃,保温时间为90 min。从图2可以看出:颗粒之间已经产生明显的烧结颈,孔洞不断圆化。图 2(a)中箭头所指区域是连通孔洞,大量的连通孔洞有利于铜的充分熔渗[7]。小颗粒黏附在大颗粒的周围,而且看不出明显的界面,这说明颗粒相互粘结紧密,而且分布均匀[8]。粒径比为 5∶1的钨粉制得的合金中颗粒更细小,连通孔洞明显减少。孔隙的堵塞会导致铜在熔渗的过程中无法填充孔隙,留下许多独立的闭孔洞[9],这就是造成细颗粒钨粉制备的W-10Cu复合材料密度无法提高的重要原因。但细颗粒之间形成的烧结颈更明显,骨架烧结更充分。随着粒径比的增大,孔洞数目明显增多。

表3所示为不同粒径粉末配比制备的W-10Cu样品的相对密度。2种粒径配比试样的骨架烧结温度为1 350 ℃,保温时间90 min,熔渗温度为1 300 ℃,保温时间120 min。从表3可以看出:随着粒径比的增加,材料的密度也相应提高,粒径比为15∶1的试样相对密度达到98.9%。粒径比为5∶1的试样密度较低,这是因为参与配比的2种粉末的粒径均很小,分别为2.5 µm和0.5 µm,一般地,细粉末的压坯密度比其他粒径配比的试样的要低。同时,细粉末压制的压坯不连续孔隙多,阻碍了Cu的充分渗入[10],导致材料中大量封闭孔隙存在,相对密度较低。

表3 粒径比对熔渗后材料的相对密度的影响Table 3 Effect of particle size ratio on relative density of W-10Cu

图2 不同粒径粉末配比制备的钨骨架的断口形貌Fig.2 Fractography of W skeleton prepared by different particle size ratios

2.2 不同钨粉粒径配比对钨铜复合材料组织结构的影响

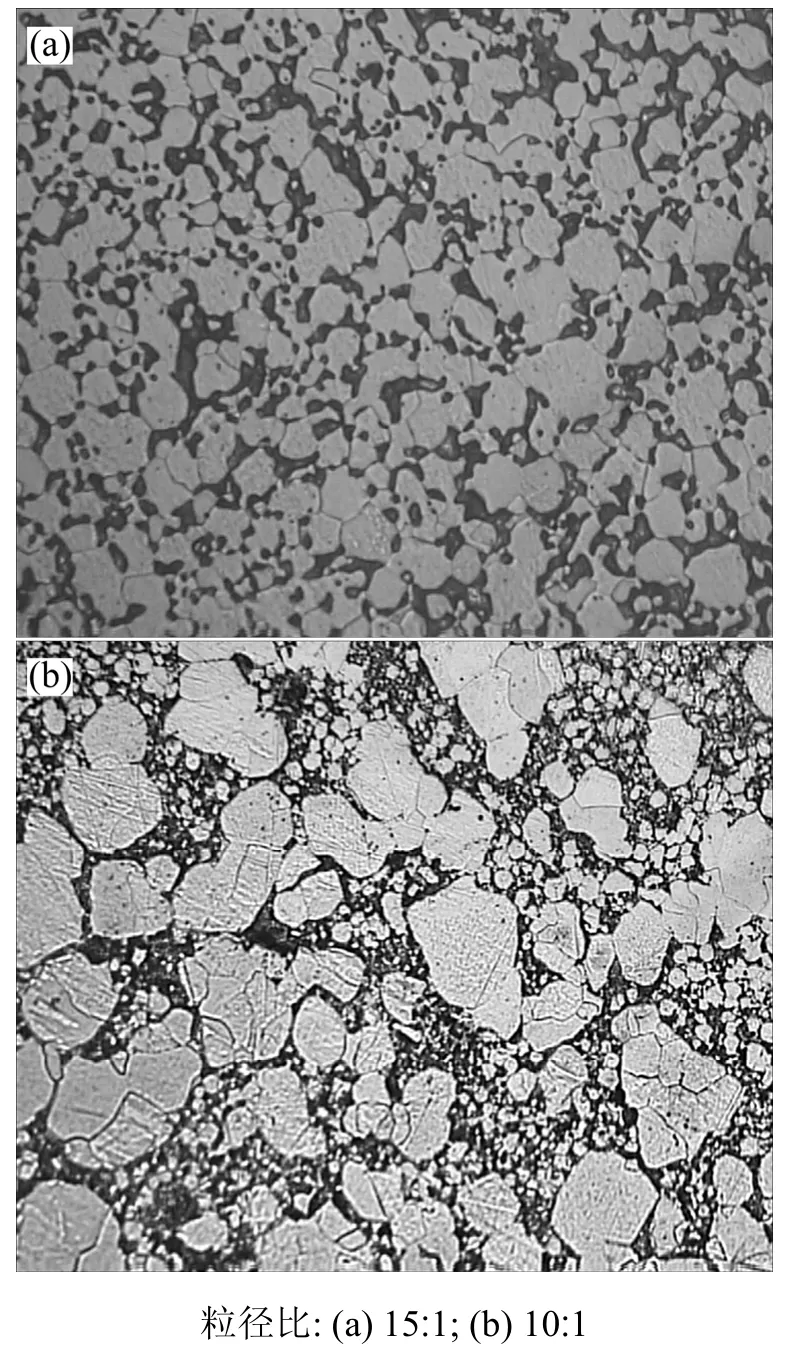

图3所示是钨粉粒径比为10∶1和15∶1的W-10Cu材料的金相照片。

图3 不同粒径比试样的金相照片Fig.3 Microstructure of W-10Cu that prepared by different particle size ratios

从图3可以看出:粒径比为15∶1的钨粉制得的合金组织比较均匀,铜相分布在钨相的周围形成连通网络,没有出现较大的富铜区域;粒径比为10∶1的钨粉制得的合金颗粒之间的间距更大,没有出现明显的烧结颈,而且粗颗粒与细颗粒分布不均匀,这样的钨骨架结构直接导致铜相的分布不均,出现了很多富铜区域[11]。

2.3 不同钨粉粒径配比对钨铜复合材料性能的影响

表4和表5所示分别为随粒径比对W-10Cu复合材料的洛氏硬度和电导率的影响。由表4可以看出:随粒径比的增加,材料的硬度逐渐增大。钨粉粒径比为15∶1的试样洛氏硬度(HRC)达28.9。粒径比越大,材料的密度就越高,硬度也就相应增大。但是钨粉粒径比为10:1时,材料的硬度较低,这是因为虽然粒径比为10∶1时,钨骨架密度相对较高,但是,粒径比为10∶1的钨骨架试样组织空隙分布不均匀,这样渗铜就不均匀,从而导致硬度较低[12]。而粒径比为5∶1的试样为细粉末制备的材料,虽然材料密度相对较低,但由于细颗粒粉末比表面积大,粉末烧结活性高。在相同的温度下烧结,颗粒之间更容易形成烧结颈,烧结的骨架强度高[13],所以,洛氏硬度(HRC)也达到了28.5。

表4 粒径比对熔渗后材料洛氏硬度的影响Table 4 Effect of particle size ratio on relative density of W-10Cu material

从表5可以看出:W-10Cu复合材料的电导率随着钨粉粒径比的增大而增加,这与材料密度的变化趋势一致。粒径比为15∶1的试样,密度达到98.9%,电导率达到了23.8 S/m。与美国和澳大利亚生产的相同铜含量的钨铜复合材料(电导率为 21.9 S/m[14])相比,电导率明显提高。粒径比为5∶1的试样由于密度较低,闭孔的存在阻碍了铜相网络的形成,所以材料的电导率相应较低。

表5 粒径比对熔渗后材料的电导率的影响Table 5 Effect of particle size ratio on conductive of W-10Cu material

3 结论

(1) 由 2种不同粒径的按粗细颗粒质量比为 3∶1配制的钨粉制备的W-10Cu复合材料,随着粒径比的增加,材料的密度随之提高;当粒径比为10∶1时,钨骨架相对密度达到80.5%。

(2) 粒径比为 10∶1的 2种钨粉(24 µm和 2.5 µm)配比制备的压坯在1 350 ℃烧结,保温时间90 min后,钨颗粒之间相互黏结,发生了明显的烧结颈。

(3) 随着粒径比增加,制得的材料的硬度和电导率升高。粒径比为 10∶1和 15∶1的钨粉制得的合金,与粒径比为 3∶1和 5∶1的钨粉制得的合金相比,密度和电导率大幅度提高。

[1] 吴化波, 王志法, 刘金文, 等. 渗铜用钨骨架制备工艺的研究进展[J]. 中国钼业, 2008, 32(3): 43-46.WU Hua-bo, WANG Zhi-fa, LIU Jin-wen, et al. Manufacture methods of the W-skeleton for infiltrating[J]. China Molybdenum Industry, 2008, 32(3): 43-46.

[2] 范景莲, 刘军. 细晶钨铜复合材料制备工艺的研究[J]. 粉末冶金技术, 2004, 22(2): 83-86.FAN Jing-lian, LIU Jun. Study of process of fine-grained W-Cu composites[J]. Powder Metallurgy Technology, 2004, 22(2):83-86.

[3] Xiong C S, Xiong Y H, Dong E, et al. Synthesis and structural studies of the W-Cu alloys prepared by mechanical alloying[J].Nanostructure Materials, 1995, 5(4): 425-432.

[4] Stepanek F, Ansari M A. Computer simulation of granule microstructure formation[J]. Chinese Engineering Science, 2005,60(14): 4019-4029.

[5] German R M. A model for thr thermal properties of liquid-phase sintered composites[J]. Metallurgical Transaction A, 1993, 24:1745-1752.

[6] WANG Yan-min, LI Jing-xian, Forssberg E. Computer simulation for particles packing phenomena[J]. Journal of Chinese Ceramic Society, 2003, 31(2): 169-178.

[7] 范景莲, 朱松, 刘涛. 纳米W-Cu复合粉末制备技术的研究现状[J]. 硬质合金, 2008, 25(4): 252-254.FAN Jing-lian, ZHU Song, LIU Tao. Current research on fabrication of W-Cu nanocomposite powder[J]. Cemented Carbide, 2008, 25(4): 252-254.

[8] Endo Y, Chen D R, Pui Y H. Theoretical consideration of permeation resistance of fluid through a partical packed layer[J].Powder Technology, 2002, 124(1): 119-126.

[9] Brgskin B, Chriner E K. Processing of high-strengthhighconductivity W-cucomposite[C]//Kneringer G, Rodhammer P,Withartitz P. Proceedings of the 14th Plansee Seminar. Reutte:Plansee Metal A G, 1997, 17(1): 358-370.

[10] 梁淑华, 范志康. 触头材料液相熔渗过程分析与控制[J]. 西安理工大学学报, 2000, 16(2): 175-178.LIANG Shu-hua, FAN Zhi-kang. Analysis and control of liquid infiltrating process of contact material[J]. Journal of Xi’an University of Technology, 2000, 16(2): 175-178.

[11] 汪军平. 影响钨铜合金电触头熔渗烧结的因素[J]. 电气制造,2008, 9(3): 68-69.WANG Jun-ping. The factor that influence electrical contacthat prepared by W-Cu alloy[J]. Electrical Manufacturing, 2008, 9(3):68-69.

[12] Johnson J L, German R M. Advancing powder metallurgy and particulate materials[J]. The International Journal of Powder Metallurgy, 1993, 29(4): 201-209.

[13] Thn T H, Lee S W, Joo S K. Effect of transition metal addition on liquid phase sintering of W-Cu[J]. Powder Metal, 1994, 13(4):283-288.

[14] 蔡一湘, 刘伯武. 钨铜复合材料致密化问题和方法[J]. 粉末冶金技术, 1999, 17(2): 138-144.CAI Yi-xiang, LIU Bo-wu. Problems & solutions in densification of W-Cu composite[J]. Powder Metallurgy Technology, 1999, 17(2): 138-144.