ACS800在2640/500多缸纸机负荷分配中的应用

2011-06-02孟彦京刘圆圆

孟彦京, 周 斌, 刘圆圆

(陕西科技大学电气与信息工程学院,陕西西安 710021)

1 2640/500多缸纸机简介及负荷分配方案的选择

2640/500多缸纸机基本配置如表1所示。

主传动采用ABB公司的直接转矩控制ACS800变频器,可编程序控制器采用西门子S7-313-2DP,光电编码器数字反馈闭环控制,编码器采用欧姆龙E6B2-CWZ6C/500P。

对于交流变频传动控制的纸机负荷分配常用的做法是:采用可编程序控制器通过通信控制负荷分配。它以现场总线为基础,通过通信来交换数据,读取各传动点的实际转矩与理论计算值相比较,用其差值去控制对应点的电机转差率(增大或减小),从而调整该电机的实际输出转矩以达到负荷平衡。该方法的优点是调试容易、工作可靠,控制精度高(3%以内),可控点数多(20点以上),因此得到了广泛应用。但是随着传动点数的增多,势必增加程序扫描控制时间,使执行周期加长,动态响应变慢,因此在纸机中的应用受到了限制[1]。

在选用控制变频器时,充分考虑本机传动点数多、负荷分配组数多的特点,认为若采用上述负荷分配方案虽然可节省投资(可选择功能及性能差于ACS800变频器),但会造成程序扫描控制周期加长,动态响应变慢,对控制不利,因此选用ACS800系列变频器,这样一来若除去7个从点,实际控制点只有13个,且程序无需采样和计算负荷分配各点转矩,可比原来节省约一半时间。因此增加一些投资以换取整机控制效果的提高也是值得的,实际运行也证明了这一点。

表1 主传动参数表

2640/500三叠网多缸纸机有5组负荷分配,采用ACS800的主从控制来完成,主从之间采用光纤通信,速率高、控制精度高、动态响应快、抗干扰能力强、性能稳定,用于纸机的负荷分配控制可取得很好的控制效果。

2 ACS800变频器的主从控制用于负荷分配的控制原理

2.1 负荷分配的原理

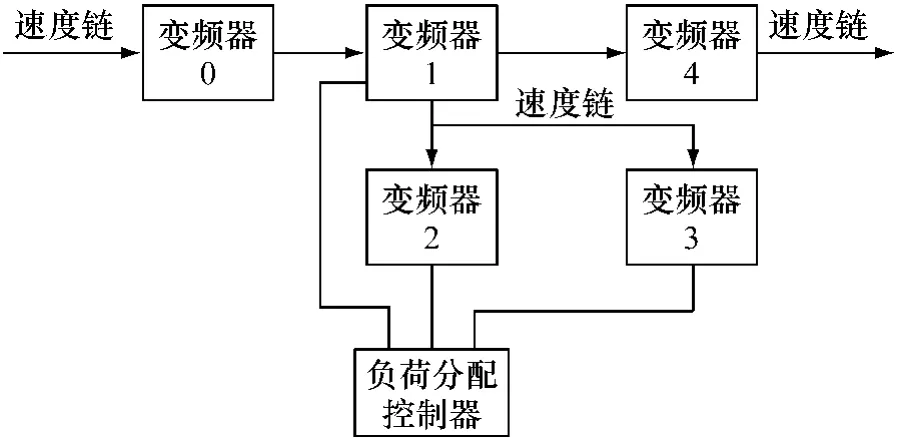

在多电机传动过程中要求各传动点电机负载率相同,即δ=Pi/Pie相同(Pi为i电机所承担负载功率,Pie为电机额定功率),而且在负荷分配调节过程中不能影响其他各分部的速度。因此,采用速度链主链与子链相结合的设计方法。

负荷分配控制中选取一台电机作为本组主电机,连接在速度链上,其他电机作为子电机,形成子链控制结构。以三点负荷分配为例,如图1所示,编号为0和4是需要负荷分配的前级和后级,负荷分配以1为主,2、3作为1的从机,处于速度链的子链上。P1e、P2e、P3e为3台电机额定功率,Pe为额定总负载功率,Pe=P1e+P2e+P3e。P为实际总负载功率,P1、P2、P3为电机实际负载功率,则 P=P1+P2+P3。系统工作要求 P1=P·P1e/Pe,P2=P·P2e/Pe,P3=P·P3e/Pe。负荷分配的目的就是使P1、P2、P3满足上述要求。

在实际控制当中,电机功率是间接量。实际控制近似以电机定子电流代替电机功率。

式中:ILi——第i台电机出力电流;

Iei——第i台电机额定电流;

IL——负载总电流。

负荷分配就是依据电机电流,利用上述原理对控制的各台电机进行调节,使电机电流百分比一样,即各电机转矩电流和额定电流比值应相等,这样完成负荷分配的自动控制。如图1所示。

图1 负荷分配原理图

在实际控制当中,电机功率不方便直接测量。因此,以电机的实际输出转矩来控制与电机功率控制效果是相同的。在使用变频器作调速控制时,电机的实际输出转矩可从变频器直接得到,因此给控制带来极大方便。

2.2 纸机负荷分配设计方法和特殊问题分析

纸机传动系统负荷分配要求速度稳定、分配平衡。纸机负载多变、传动情况复杂,要求负荷分配稳定有效,能够随时适应负载变化,因此负荷分配设计时应考虑下文介绍的问题。

2.3 负荷分配控制算法要求

负荷分配一般要求采样各分部电机的转矩,简单的负荷分配算法要求简单,可以进行简化处理,主机与从机比较就可进行调节,这种算法适合于传动点数在4点以下的负荷分配控制传动中。

对于传动点数多的负荷分配必须依据负荷分配平均算法进行,这样计算出系统总负荷转矩,根据系统总负荷转矩可计算出负载平衡时的期望值转矩。计算平均负荷转矩方法如式(1)所示:

式中:MLi——第i台电机实际输出转矩;

Pei——第i台电机额定功率;

M——负荷平衡转矩。

负荷分配控制器根据平均期望转矩M和实际转矩MLi比较进行调节。纸机负载随时波动,计算出的平均期望转矩M也根据实际负载变化,所以该控制算法可以准确计算出总负荷和每台电机应该输出的转矩,为准确控制提供了方便。

2.4 负荷分配控制调节要求

纸机对传动系统要求快、准、稳,所以负荷分配控制也要求快速、稳定、无震荡。负荷分配控制器根据平均期望转矩M和实际转矩MLi比较,得到偏差,应根据偏差信号的大小进行PID控制算法调节。对于简单负荷分配系统,传动点数在4~5点以下,可以采用简单调整,对于传动点数多的系统必须采用PID调节,即每一个从机都要采用PID算法调节,否则会引起系统震荡。

2.5 负荷分配智能化设计

在实际生产过程中可能随时加压或卸压,所以要求负荷分配能够跟随负载情况随时变更,通过可编程逻辑控制器(Programmable Logic Controller,PLC)的数字端子控制可以变更控制方式和算法,也即负荷分配设计要能够满足工艺控制变更要求。

2.6 负荷分配保护功能

负荷分配应该有速度限幅保护,以防止起动中速差太大对设备有损害;而且有的传动点会出现打滑现象,采用速度限幅保护可以有效抑制。

负荷分配控制点应该设有单动/联动功能,在调试检修过程中可能需要单独起动其中一台电机,在正常运行中需要同时起动、同时停止。因此,在单动状态时各负荷分配控制点可以单独调速、单独操作,在联动时同时起动、同时停止,连动调速。

负荷分配设计应根据工艺传动要求和工艺操作要求进行合理设计,具体控制设计需根据实际负载性质进行设计。负荷分配与速度链控制既独立又有关联,因此使用PLC控制时要注意负荷分配与速度链的衔接问题。

负荷分配控制只要使用上述算法和控制就可以完成,关于编程方面本文不作详细介绍。下面以一台板纸机网部负荷分配设计简单说明智能化设计的重要性。

2.7 ACS800变频器的主从控制用于负荷分配的控制原理

ACS800主从控制变频器是为多传动而设计的,其中系统由多个ACS800驱动,同时它们的电机通过某种装置相互耦合,可分两种情况来考虑:一是主机和从机之间为刚性连接,即通过机械装置的齿轮、链条等连接,这种情况下主机采用速度控制,从机跟随主机的转矩给定;二是主机与从机之间为柔性连接,为了在主从之间均匀的分配负载,主机和从机由同一速度给定值来控制。造纸机的多个传动之间的耦合属于前者分析的情况,ACS800完成负荷分配的原理是:负荷分配各点中主机采用转速给定,其中速度来自可编程序控制器通过链关系的计算值,再由PROFIBUS-DP总线通信给定,从机的主给定由主机的转矩输出确定,通过光纤通信给定,其中主机的转矩输出是主机的实际运行转矩,因此所有从机的转矩都将跟随主机的实际转矩运行,以使主从之间负荷分配均匀且不存在速度差异,保证正常生产和设备安全。

3 ACS800主从控制负荷分配

3.1 ACS800主从硬件连接

以第五组负荷分配为例,如图2所示,其中施胶机上辊变频器(VF10)的接线与施胶机下辊变频器接线基本相同,故图中未画出。SB081,SB091和SB082,SB092是变频器的起动和停止按钮,变频中的起动触点(K081和K091)使用双触点是为了可靠。SB097是该组负荷分配各点的单动/联动转换开关,单动时主从各点变频器单独起停,联动时从点起停信号由对应主点通过通信控制,故此时从点操作回路将不起作用(K097控制)。PA081等为电流表用于显示对应电机的实际电流。

图2 施胶机负荷分配接线图

3.2 ACS800从机监控

从控制角度来讲,当负荷分配主点故障停机时,其对应从机的给定将变为零,从机自动停机;但当任一从机或全部从机同时故障停机时,要求主点的变频器也同时停机,否则会造成设备的损坏,酿成不良后果,因此须加以保护。图2中中间继电器K082,K092是为此目的而设计的,当从机真空吸移故障时,继电器K082得电后立即切断主机上的起动控制回路使主机停机以起连锁保护作用。

3.3 ACS800主从通信光纤连接

对具有负荷分配的各传动点,将ACS800变频器的主从模块RDCO-02(选购件)安装于对应变频器的RMIO控制板上,主从光纤的连接如图2所示,其中光纤接插于RDCO-02上的CH2通道(V18端子),将“发送器”与“接收器”对连成环形结构。除常用的环形结构外也可采用并行结构。图3中从左至右依次为:施胶机上辊变频器(负荷分配主点)、施胶机下辊变频器(负荷分配从点)。负荷分配的其他各组连接方法与图2相同。为节省投资和增强响应速度在该台纸机设计时将每组负荷分配变频器都安装于同一控制柜内。

3.4 ACS800 参数设置[2]

以施胶机负荷分配为例说明变频器的参数设置,其他各组方法相同。

主机参数如下:外部起动、停止和转向控制信号源第10组10.01=DI1;恒定速度的选择和取值第12组12.01=DI2;参数锁的第16组16.01=YES;速度控制器变量第23组23.05=0;选择可编程故障保护的第30组3018=NO;主从应用第60组60.01=MASTER;60.02=TORQUE;60.03=NO;60.04=0.0r/min;60.05=0.0 r/min,60.07=907;60.08=105 等。

从机“施胶机下辊”,主要设置以下参数:选择外部控制源的第10组1001=DI1;1002=DI1;选择给定源的第11组1102=EXT2;1103=COMM.REF;1104=COMM.REF;选择运行、参数锁的第16组1601=YES;选择可编程故障保护的第30组3018=NO;选择主从应用的第60组6001=FOLLOWER;6002=ADD;6003=YES;6004=30.0;6005=30.0等。

图3 施胶机上辊、下辊变频器之间光纤连接图

变频器参数的设置种类繁多,除了正确设置以上主从参数外,还应正确设置其他相关参数才能保证变频器的安全无故障运行,使负荷分配工作可靠。

4 注意问题

纸机传动中负荷分配控制是一个重要的技术指标,要正确应用ACS800主从控制还需注意以下问题:

(1)若将四组烘缸设为“父”,其他5组负荷分配的主点“底网驱网辊”、“芯网驱网辊”、“面网复合辊”、“主压上辊”和“大辊压上辊”都成“子”,各组负荷分配的从点都成“孙”。各“子”的给定由可编程序控制器根据其“父”的运行情况经计算确定,各“孙”的给定则由ACS800主从控制通过光纤通信给定。负荷分配先要解决和协调这种“父”与“子”之间的关系,其次才是解决和协调“子”与“孙”关系,只有完全协调三者之间的关系,纸机的负荷分配才能完成。当烘缸与压榨部分分离后,其“父”不在,负荷分配各主点成了主传动即“父”,其他为从传动即为“子”。这种负荷分配角色的转换是通过程序实时修改变频器的参数来实现的。

(2)从实际运行情况分析,主从控制的负荷分配应用于压榨部、施胶机很理想,精度高;但在网部其控制效果要差一些。造成这种现象的原因是压榨部各负载在运行时一直处于加压状态即真正钢性连接,在网部则不同,当从机负载转矩较大时,电机转速相对较低,当负载转矩较小时,电机转速相对较高,由此带来负荷分配的误差。

5 结语

广东肇庆某纸厂2640/500多缸纸机已在现场运行,效果良好,用户很满意。另外ACS800变频器的主从控制功能已在多家造纸厂的纸机负荷分配中使用,效果良好、抗干扰能力强、响应速度快,得到了用户的认可。同时,ACS800变频器的直接转矩控制技术,其转矩响应快,因此对于像烘缸这样的起动惯量比较大的设备可以减少起动时间、增强响应速度。故ACS800一推出便在纸机传动中得到了广泛应用。

[1]孟彦京.造纸机变频传动原理与设计[M].陕西:陕西人民出版社.2002.

[2]ABB电气传动系统有限公司.ACS800标准应用程序[G].2003.