铜丝球焊工艺在low-k芯片材料上实现可靠焊接性能的研究

2011-06-02江苏长电科技股份有限公司杜若岷袁安平陆惠芬

江苏长电科技股份有限公司 杜若岷 孙 杰 陈 健 袁安平 陆惠芬

1.简介

铜丝球焊相对于传统的金丝工艺,电气性能优异,在成本上更是具有不可比拟的优势,尤其在黄金价格快速上涨的今天,成本降低的需求成为推动铜线取代金线的强大动力。

为了集成更多的I/O,芯片线宽从9O纳米降到65和45纳米,也要求丝球焊向fine pich方向发展。相同直径的铜丝导电性比金丝高约23%,而且目前广泛应用的O.8和O.7mil直径的铜线强度优于金线,因此可以进一步提高产品性能而无需采用成本更大的Flip Chip技术。

随着电路板蚀刻精度越来越高,芯片上集成的电路越来越多,信号干扰也就越来越强。为降低线路间的串扰,从而降低处理器的功耗,提高处理器的高频稳定性,Low-K材料在芯片上得到广泛的应用。但是这些Low-k电介质性能非常脆,很容易在丝球焊接时出现裂纹或者弹坑。铜丝比相同直径的金丝硬33%,因此铜丝在这些产品上的应用面临更大挑战。[1]

图1 氮气流量与FAB大小的关系

图2 氮气流量与FAB形状的关系

图3 氮气流量与弹坑的关系

2.试验

影响铜丝球焊在Low K电介质上应用的因素有很多,我们认为最重要的有两点:一是需要在无氧化的条件下形成大小连续且稳定的自由球(FAB);另一个是控制好铜自由球在与芯片焊接过程中压力和超声的输出和时序。

2.1 影响铜自由球的因素

铜自由球(FAB)在形成过程中如果氧化,会造成尺寸和外形的不稳定,这将导致不规则的焊点,使焊接力和对压区造成的变形难以控制。因此,铜丝在Low K材料上应用的关键首先是获得没有氧化,尺寸偏差小,几何外观接近完美球形的FAB.FAB有任何的氧化都会导致其硬度上升,削弱甚至破坏Cu-Al结合层,使下面的Low K材料产生裂纹或者弹坑。

对于非Low K介质或非Fine Pitch产品,如用在引线框上的IC和分立器件,通常使用大于1mil的铜线,一般使用高的气流量来防止氧化。但这种方法不适合Fine Pitch所需要的细铜线(小于1mil)的情况。对于1mil及以下直径的铜线,FAB的球径和线径之比约为1.6或者更小。太强的气流会对小的FAB形成时起到冷却的作用,引起FAB球径的不稳定和球形的不对称,有潜在氧化的风险。我们在纯氮(99.999%)环境下对O.8mil的铜线FAB与气流量的关系作了比较(如图1所示)。

从图1我们可以看到,氮气流量在O.6L/Min时FAB标准偏差最小。

从图2可以看到,气流量在O.8L/Min时FAB形状和表面粗糙度开始发生改变。

我们在A公司MSD闪存产品上进行试验,也发现从O.8L/Min开始,压区下的电介质出现裂纹增多的现象。这提示我们FAB的硬度在形状改变时发生了变化(见图3)。

这说明,使用铜线在LOW K介质上时,保护气的流量是个关键值,决定了FAB形状的连续性和硬度变化。一般FAB形状改变时,基本可以确定其已氧化变硬。

此外,有研究表明,打火电流越大,铜球硬度越小,但打火电流增加,铜球发生畸形的比例增加。[2]

2.2 焊接参数的控制

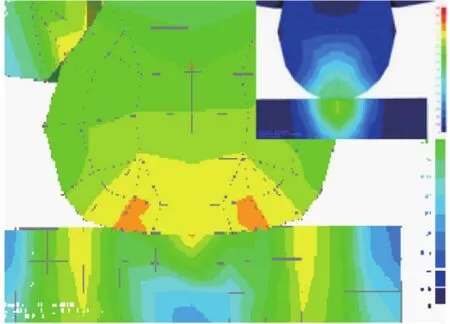

图4 焊接过程应力和应变分布

铜丝比金丝的硬度大,而且其实际作用在压区时的硬度也比金大的多。因此,对压区表面会有挤压,参生的应力比金线增加约25%。

从有限元模拟分析可以清楚的看出,铜自由球在焊接过程中的应力和应变对焊接区和下面的结构会产生显著的冲击(见图5)。

图5 初始压力对电介质的影响

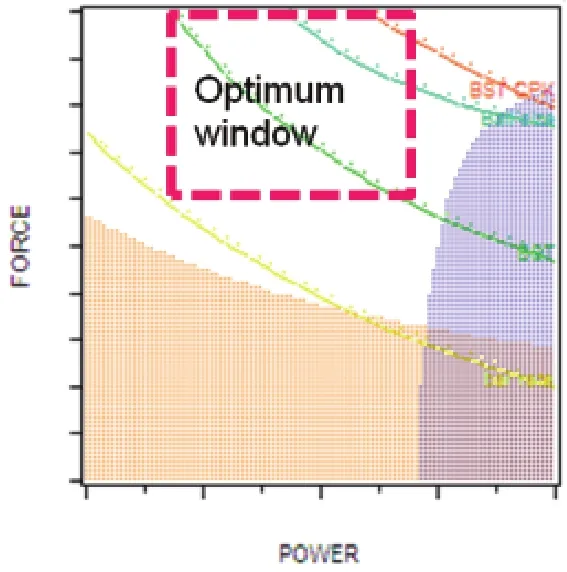

图6 DOE运行结果

图7 切片检查

为具体研究可焊性,我们选取B公司的某BGA产品进行试验,其压区表面铝层厚度仅O.8微米,下面Low K电介质。从模拟的图象看,为防止铝层在刚被FAB接触到就被挤出,需要对压力和超声的时序进行调整,确保铝层在超声作用时的完整性,并通过压力对超声作用时进行抑制,确保没有过多的应力往下传导。

首先在接触阶段以较大的初始压力使FAB发生塑性变形,形成焊球的外形(球直径和球厚),随之用较低的压力和合适的超声来完成连接形成铜铝结合需要的强度。

我们发现初始瞬间的压力对克服铝层被破坏起到非常重要的作用,过大过小都会影响到后面超声的作用从而在电介质上产生裂纹和弹坑(如图6)。

试验筛选出超声,初始压力,焊接时间和摩擦为主要影响参数,设计DOE,利用JUMP对输入和响应进行分析,找出最佳参数范围(如图6)。

切片检查剩铝厚度大于O.3微米,铝层下的电介质无裂纹未被破坏(见图7)。

可以看到,虽然剩铝很薄,但铝层下的电路都没有断裂。

3.总结

铜丝球焊相对于金丝球焊,有着本质上不同的焊接性质,所发生的物理化学变化也是完全不同的。保护气,焊接工具,焊接参数都与金线有很大的差别。本文对其中的关系进行了分析和总结,结果表明,铜丝球焊完全可以象金线一样广泛应用在Low K电介质上以适应现在及将来芯片工艺和封装的发展。

[1]Wullf,F.W.,Breach,C.D.,Stephan,D.,Saraswati,Dittmer,K.&Garnier,M.,“Further Characterization of Intermetallic Growth in Copper and Gold Ball Bonds on Aluminum Metallisation,”Proc SEMICON Singapore 2005.

[2]Hong Meng Ho,Jonathan Tan,Yee Chen Tan,Boon Hoe Toh,Pascal Xavier,“Modeling Energy Transfer to Copper Wire for Bonding in an Inert Environment”,Proc.7th Electronic Packaging Technology Conference,7-9Dec,Singapore,pp.292-297,2004.