湘江银盆岭大桥横向预应力束永久预应力试验研究*

2011-06-02鲁四平黄方林

鲁四平,黄方林

(中南大学土木工程学院,湖南长沙 410075)

湘江银盆岭大桥横向预应力束永久预应力试验研究*

鲁四平,黄方林

(中南大学土木工程学院,湖南长沙 410075)

为了评估湘江银盆岭大桥横向预应力束永久预应力情况,对其进行永久预应力试验研究。在对银盆岭大桥主桥斜拉桥及河东、河西顶推梁桥横向预应力束(共3301束,左幅1648,右幅1653)外观病害进行普查的基础上,选取锚头锈蚀最为严重的3束预应力高强钢丝进行开窗破损检测。通过检测、计算和分析,所检3束预应力高强钢丝永存预应力平均约为390~550 MPa之间,达不到设计张拉应力要求,建议采取相应处理措施。试验表明,破损试验检测法能较好地获得预应力钢丝内永久预应力大小,同时获得所检预应力束工作界面的真实情况,可为混凝土结构内永久预应力大小检测提供一种有效的试验检测模式。

横向预应力束;永久预应力;破损检测

预应力技术是现代桥梁工程的核心技术之一[1],预应力混凝土桥梁在现代桥梁建设中占主导地位,被广泛应用于桥梁工程。在桥梁运营中,在荷载长期作用、疲劳效应及材料老化等因素的耦合影响下,再加上自然灾害、环境侵蚀以及交通事故等人为因素的影响,桥梁预应力束内永存预应力可能下降,影响桥梁结构的安全性和耐久性,给桥梁造成严重的安全隐患[2]。预应力损失是影响预应力桥梁安全的最主要的因素之一,了解并掌握预应力桥梁的永久预应力大小是评价桥梁工作性能的关键。

现有的关于永存预应力大小判定的方法分为计算预测法及试验检测法两大类。计算预测法包含灰色理论模型分析法、概率模型分析法[3]、理论推导法[4-6]等,试验检测法包含动力测试法、应力释放法[8]等。由于结构内永久预应力大小确认的复杂性,目前,国内外尚没有一种方法能够较准确的检测出结构的永久预应力大小。

本文以湘江银盆岭大桥为工程背景,在对银盆岭大桥主桥斜拉桥及河东、河西顶推梁桥共3 301根横向预应力束外观病害进行普查的基础上,选取锚头锈蚀最为严重的预应力高强钢丝进行试验检测研究,综合评估其横向预应力束永久预应力情况。研究采取破损检测法进行,试验结果表明,破损试验检测法能较好的获得预应力钢丝内永久预应力大小,同时获得所检预应力束工作界面的真实情况,可为国内外其它类似桥梁永久预应力大小检测评估提供一种有效的试验检测手段。

1 试验研究概况

表1 2011年3月7日长沙天气情况表Table 1 The weather situation in Changsha on March 7,2011

图2 左幅246号点锚头锈蚀情况Fig.2 The corrosion situation of anchor head No.919#

长沙湘江银盆岭大桥,又称湘江二桥,位于湖南省长沙市城北,东起伍家岭,与波隆立交桥相接,向西跨越湘江,与银北立交桥相接,连通319国道。大桥全长3 616.66 m,其中正桥(包括东引桥+主桥+西引桥)共92孔,总长2 355.94 m。匝道桥全长365.78 m,非机动车道桥梁全长894.94 m。东引桥机动车道60孔,全长1 049.66 m。主桥主跨为双塔单索面预应力混凝土斜拉桥,建成之初为我国跨度最大的双塔单索面斜拉桥。

湘江银盆岭大桥横向采用有粘结预应力高强钢丝,河东、河西顶推连续箱梁桥和预应力混凝土斜拉桥的横向预应力均采用24ΦS5预应力钢丝,强度标准值为fptk=1 600 MPa。横向预应力高强钢丝能够有效加强桥梁的横向联系,增加翼缘板悬臂端的抗弯能力,并有效预防桥面纵向裂缝的产生。横向预应力高强钢丝内预应力的损失程度,对桥梁的整体结构性能有较大影响,因此对桥梁横向预应力束内永存预应力大小的测试研究具有重要的意义[9]。

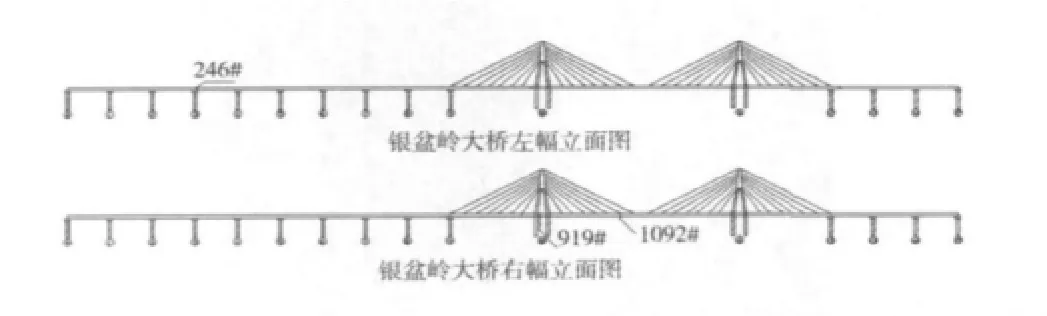

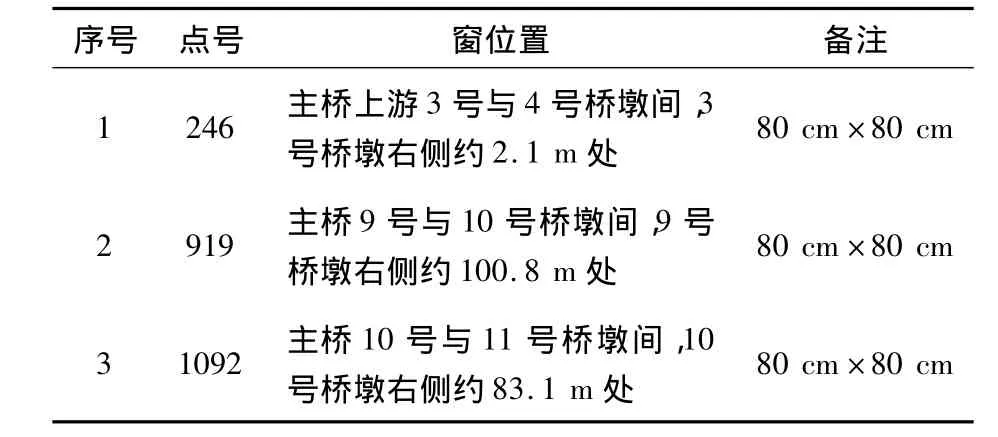

试验选取横向预应力锚头锈蚀最为严重的3束预应力高强钢丝进行开窗破损检测,3个测点的位置示意图如图1所示,其编号分别为左幅246号(3号墩向西2.1 m处),右幅919号(9号墩向西100.8 m 处),1092 号(10 号墩向西 83.1 m 处)。这3个锚头的外观情况如图2~4所示。预应力高强钢丝应力-应变测试受环境影响较大,在雨天或者潮湿情况下无法准确的测得所要的数据。当天温度、风力状况见表1。

图1 开窗检测的3束预应力高强钢丝位置示意图Fig.1 Location diagram of the 3 bunch of prestressed steel wires

图3 右幅919号点锚头锈蚀情况Fig.3 The corrosion situation of anchor head No.246#

图4 右幅1092号点锚头锈蚀情况Fig.4 The corrsion situation of the anchor head No.1092#

2 试验研究方法及实施步骤

本次试验研究采用开窗破损检测法进行,在预应力钢丝上贴电阻应变片,割断预应力钢丝进行应变测试,最后转化为应力。其主要步骤如下:

(1)在桥面相应位置钻取80 cm×80 cm的天窗(开窗位置见表2),并切开铺装路面的钢筋网;

(2)切开预应力波纹管,选取预应力高强钢丝在其表面用砂纸打磨,使其光亮且没有锈坑,并用吹风机吹干;

(3)用502胶将电阻应变片粘贴于打磨光亮处,用手按压3~4 min,直至完全粘贴后放开;

(4)用电烙铁将电阻应变片引线与静态应变测试仪(DH3818)连接,并进行截前测试;

(5)最后用砂轮切割机切断所选预应力钢丝,在静态应变测试仪上读数并记录。

表2 开窗位置信息表Table 2 Information of the window location

3 现场试验情况及数据

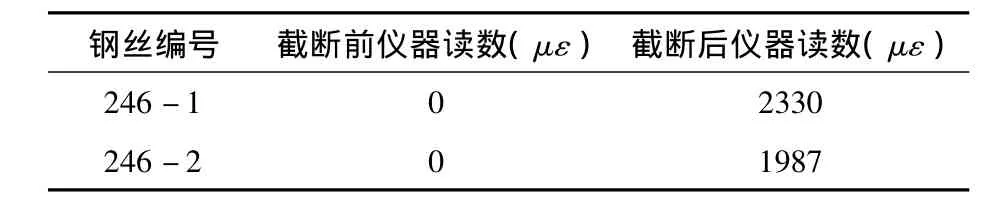

3.1 左幅246号点检测情况及结果

开窗后,246号点波纹管有部分破裂锈蚀。切开预应力钢绞线波纹管,波纹管内部含有锈水,较为潮湿。预应力高强钢丝表面锈蚀,波纹管灌浆不饱满(见图5)。用砂纸打磨后预应力钢丝情况(见图6)。现场测试数据见表3。

表3 左幅246号测试数据Table 3 The test data of the 246#bundle

图5 左幅246号锈蚀,灌浆不饱满Fig.5 The appearance of the left 246#

3.2 右幅919号点检测情况及数据

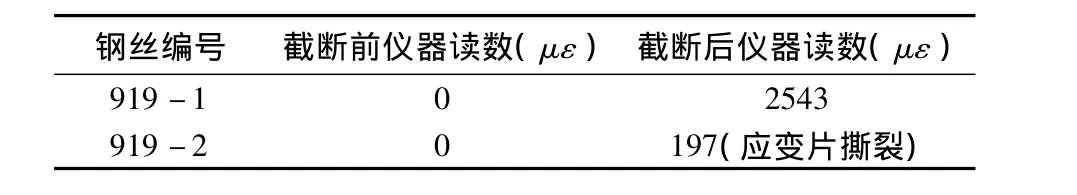

开窗后,右幅919号内部波纹管有部分破裂锈蚀。切开波纹管,其内部灌浆不饱满,预应力高强钢丝表面略微锈蚀(见图7),现场测试数据见表4。在现场测试过程中,919-2号钢丝上的电阻应变片撕裂,没有测得最后读数。

3.3 右幅1092号点测试情况及数据

开窗后,右幅1092号点波纹管内轻微积水,波纹管内部灌浆不饱满。预应力高强钢丝表面锈蚀,其中有两根高强钢丝已经松动(见图8)。现场测试数据见表5。

图6 左幅246号预应力高强钢丝外观Fig.6 The appearance of the left 246#

图7 右幅919号预应力高强钢丝外观Fig.7 The appearance of the right 919#

表4 右幅919号点测试数据Table 4 The test data of the 919#bundle

表5 右幅1092号点测试数据Table 5 The test data of the 1092#bundle

图8 右幅1092号高强钢丝外观Fig.8 The appearance of the right 1092#

4 永久预应力计算与分析

长沙湘江银盆岭大桥横向采用24ΦS5预应力高强钢丝张拉,根据相关设计资料,对于24根原设计张力为565 kN,其预应力钢丝强度标准值为fptk=1 600 MPa,采用后张法施工,其张拉控制应力为 0.75 fptk=1 200 MPa。

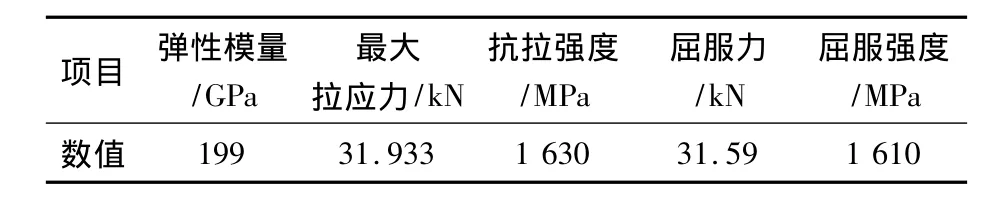

现场测试结束后,截取已完成测试的钢丝,在中南大学土木工程检测中心进行抗拉强度及弹性模量实验,测定其抗拉强度和弹性模量(实测数据见表6)。根据检测所得数据可以发现长沙湘江银盆岭大桥横向采用的24ΦS5预应力高强钢丝其设计值与检测值一致。结合所测数据对长沙湘江银盆岭大桥预应力高强钢丝永久预应力进行计算,计算数据见表7。

表6 预应力钢丝材料性质实测值Table 6 Measured material properties of the prestressed steel wires

表7 预应力钢绞线实测值Table 7 Measured values of the prestressed steel strands

根据计算、分析,开窗破损检测试验所选取的预应力钢丝应力值达不到设计要求。

5 结论

(1)所检3束预应力高强钢丝永存预应力平均约为390~550 MPa,达不到设计张拉应力要求,建议对银盆岭湘江大桥横向预应力进行加固处理;

(2)所检3束预应力高强钢丝外包波纹管内混凝土注浆不饱满现象明显;

(3)所检3束预应力高强钢均存在锈蚀状况,246号,1092号锈蚀状态评为2类,919号锈蚀状态评为1类(锈蚀分类标准见文[7])。

国内类似湘江银盆岭湘江大桥这种长期超负荷运营的预应力桥梁有很多,在超载、自然灾害、环境腐蚀等多种因素的影响下,其内部永久预应力大小是否仍然满足设计要求是一个值得关注的问题,有必要对预应力混凝土桥梁的永久预应力大小的演变规律进行专题研究,以期能提出更合理的理论计算模型并发展更好的试验检测方法。

本试验研究得到长沙湘江伍家岭桥有限公司大力支持与协助,在此表示诚挚感谢。

[1]王继成,向中富,彭 凯,等.桥梁预应力及索力张拉测控技术[M].北京:人民交通出版社,2010.

WANG Ji-cheng,XIANG Zhong-fu,PENG Kai,et al.Prestress tension and cable tension measurement and control technology[M].Beijing:China communications Press,2010.

[2]朱新实,刘效尧.预应力技术及材料设备:2版[M].北京:人民交通出版社,2005.

ZHU Xin-shi,LIU Xiao-yao.Prestress technology and materials and equipment:Second Edition[M].Beijing:China Communications Press,2005.

[3]Steinberg E P.Probabilistic assessment of prestress loss in pretensioned pretressed concrete[J].PCI Journal,1995,40(6):76 -85.

[4]于德湖,郑文忠,杜晓鸣.预应力混凝土结构长期损失若干计算方法的分析比较[J].哈尔滨建筑大学学报,2000,33(2):29 -32.

YU De-hu,ZHENG Wen-zhong,DU Xiao-ming.Analysis and comparison of the long-term stress losses of prestressed concrete structure[J].Journal of Harbin University of Civil Engineering and Architecture,2000,33(2):29-32.

[5]黄 豪,唐小兵,张开银,等.竖向预应力作用效果的数值模拟与预应力损失的试验研究[J].武汉理工大学学报:交通科学与工程版,2007,31(5):922-924.

HUANG Hao,TANG Xiao-bing,ZHANG Kai-yin,et al.Numerical simulation on vertical prestressed effect and experimental studies on prestressed[J].Journal of Wuhan University of Technology:Transportation Science&Engineering,2007,31(5):922 -924.

[6]张元海,刘世忠.后张法预应力混凝土梁钢束预应力损失研究[J].中国公路学报,2002,15(2):76-78.

ZHANG Yuan-hai,LIU Shi-zhong.Study of the loss of pre-stress of tendon in post-tensioned prestressed concrete beams[J].China Journal of Highway and Transport,2002,15(2):76 -78.

[7]刘志梅,候 旭,许宏元.预应力钢筋锈蚀程度评定与力学性能衰减研究[C]//第十九届全国桥梁学术会议论文集(下册).北京:人民交通出版社,2010.

LIU Zhi-mei,HOU Xu,XU Hong-yuan.Evaluation of prestressed reinforcement corrosion and mechanical properties of the degree of attenuation[C]//Nineteenth National Conference Proceedings bridge.Beijing:China communications Press,2010.

Experimental research on the permanent prestress of transverse prestressing bundle for the Xiangjiang Yinpenling bridge

LU Si-ping,HUANG Fang-lin

(School of Civil Engineering,Central South University,Changsha 410075,China)

In order to assess the situation of the permanent prestress of transverse prestressing bundle for the Xiangjiang Yinpenling Bridge(XYB),the permanent prestress was experimentally researched.Appearance census of the diseases of a total of 3301 transverse prestressing bundles for the cable-stayed part,the east and west incremental launching girder parts of the XYB were carried out.Three transverse prestressing bundles of the most serious corrosion were detected by breaking the surface concrete.By measuring,analyzing and calculating,the permanent prestress of the measured three transverse prestressing bundles is about 390~550 MPa,which does not meet the requirement of the design tension stress.The appropriate treatment measures should be taken.The experimental results show that the real permanent prestress and the actual situation of the working interface of transverse prestressing bundle can be obtained by the damage detection method,which also provides an effective experimental detection mode for the permanent prestress of concrete structures.

transverse prestressing bundles;permanent prestress;damage inspection

U441+.5

A

1672-7029(2011)04-0024-04

2011-06-20

鲁四平(1973-),男,湖南长沙人,讲师,博士研究生,从事桥梁工程动力监测研究