波纹管的极限载荷分析

2016-11-15李志平段成红

李志平 段成红

波纹管的极限载荷分析

李志平*段成红

(北京化工大学机电工程学院)

采用极限载荷分析法对单层和多层波纹管进行极限载荷分析,不仅研究了波纹管拉伸位移及相关参数对波纹管极限承载能力的影响,也研究了同等厚度单层波纹管和多层波纹管极限载荷之间的关系。结果表明:波纹管极限载荷不随拉伸位移和层间接触状态的变化而变化,但随着波纹管波形参数增大而减小;多层波纹管极限载荷小于同等厚度的单层波纹管。

波纹管极限载荷层间接触有限元模型摩擦

0 前言

波纹管作为补偿管线,也作为容器热变形以及吸震、减震的柔性元件,已经越来越广泛应用于各种工程实践中。关于波纹管力学性能的研究前人做了大量工作,但大都采用理论方法[1-3]或有限元应力分析法进行研究[4-6]。目前虽有波纹管极限载荷分析方面的研究,但其分析主要集中在波纹管极限承载能力方面,并未考虑相关因素对波纹管极限载荷的影响[7]。不仅如此,工程上多层波纹管仍然按照单层设计,未考虑层间摩擦和层间间隙问题[8-9]。为精确计算波纹管极限载荷,研究波纹管拉伸位移、结构参数、层间摩擦和层间间隙对波纹管极限载荷的影响,本文运用极限载荷分析法对U形单层、多层波纹管进行极限载荷分析,其结果对工程实践具有一定的参考价值。

1 波纹管结构参数和材料参数

1.1波纹管结构及其参数

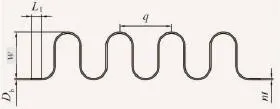

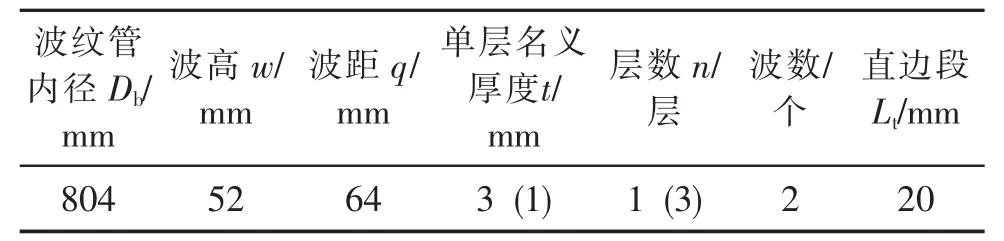

波纹管是母线呈波纹形的回转薄壁壳体,有多种形式,如U形、V形和Ω形等。本文所研究的U形波纹管具体结构如图1所示,结构参数取自某工程实际膨胀节波纹部分,具体如表1所示。

图1 波纹管结构

表1 单(多)层波纹管结构尺寸

1.2波纹管材料参数

本文研究的U形波纹管材料为S30408不锈钢,材料参数如表2所示。

2 有限元模型

2.1单层波纹管有限元模型

由于单层波纹管厚度方向尺寸远小于其他方向尺寸,因此可以当做壳体考虑。又由于分析涉及非线性,为减少计算成本,提高计算效率,本文采用支持塑性分析的壳单元Shell 181建立单层双波波纹管全模型。

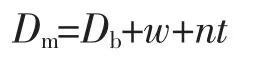

单层模型厚度为实际成形厚度tp,计算公式如式(1)所示:

式中t——单层名义厚度,mm;

Db——波纹管内径,mm;

Dm——波纹管波纹的平均直径,mm;

w——波高,mm;

n——层数。

单层波纹管有限元模型采用规则四边形进行网格划分,网格尺寸2×2 mm2,如图2所示。

图2 单层波纹管有限元模型

2.2多层波纹管有限元模型

考虑到极限载荷分析计及几何非线性问题以及多层波纹管层与层之间的相互影响,为减少计算成本、提高计算效率,本文采用支持塑性及接触计算的平面单元Plane 182,建立三层双波波纹管轴对称模型。波纹管尺寸如表1所示,模型厚度为实际成形厚度tp,计算公式如式(1)所示。

三层波纹管有限元模型采用规则四边形进行网格划分,厚度方向4份。为保证计算精度,网格尺寸长宽比一般不超过2∶1,故模型经向方向网格尺寸为0.5 mm。

根据接触算法特点及波纹管结构特性,经过多次试算,接触计算所用接触刚度FKN取0.5;侵入容差FTOL取0.1,且采用内层波纹管外表面为目标面、外层波纹管内表面为接触面的柔-柔接触。三层波纹管有限元模型如图3所示。

图3 多层(3层)波纹管有限元模型

3 单层波纹管极限载荷分析

3.1拉伸位移对波纹管极限载荷的影响

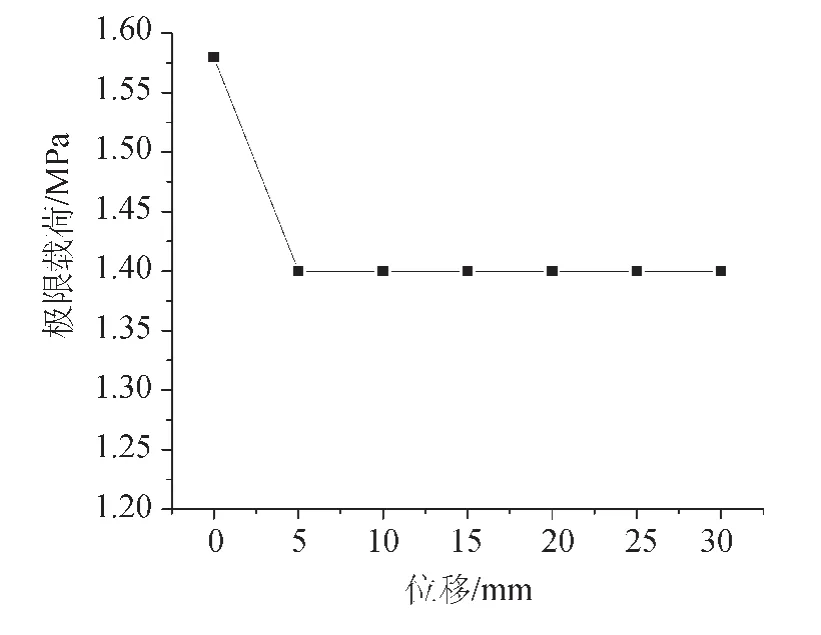

为研究拉伸位移对波纹管极限载荷的影响,本节计算波纹管一端固定,一端分别施加5 mm、10 mm、15 mm、20 mm、25 mm和30 mm拉伸位移时的极限载荷。

由图4可知,在材料为理想弹塑性的情况下,波纹管拉伸时极限载荷比两端固定(图中位移为0)时的极限载荷低,但随拉伸位移的增大,波纹管极限载荷并没有下降,而是基本保持不变。

图4 波纹管极限载荷随拉伸位移变化曲线

3.2波形参数对波纹管极限载荷的影响

波形参数波高w和波距q是波纹管的关键参数,波高对波纹管经向弯曲应力及刚度有非常大的影响。波高w和波距q存在内在联系,通常薄壁波纹管波高w与波距q的比值w/q为0.8~1.2。

(1)波高对波纹管极限载荷的影响

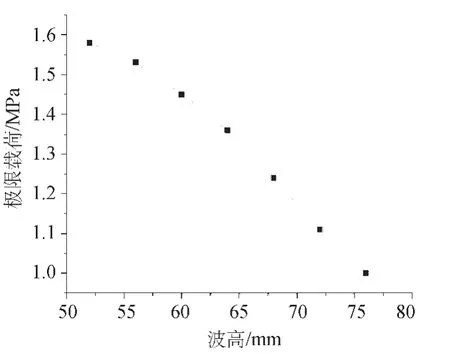

本节研究波距q为64 mm情况下,w/q处于0.8~1.2之间时波高对波纹管极限载荷的影响。根据q=64 mm、w/q=0.8~1.2,分别选取w为52 mm、56 mm、60 mm、64 mm、68 mm、72 mm和76 mm进行极限载荷分析。计算时波纹管两端分别施加固定约束。

由图5可知,在材料为理想弹塑性的情况下,波纹管极限载荷随着波高的增大而明显下降。因此,在波距确定和w/q=0.8~1.2的情况下,应尽量选择小波高波纹管。

(2)波距对波纹管极限载荷的影响

本节研究波高w为52 mm情况下,w/q处于0.8~1.2之间时波距对波纹管极限载荷的影响。根据w=52 mm、w/q=0.8~1.2,分别选取q为44 mm、48 mm、52 mm、56 mm、60 mm和64 mm进行极限载荷分析。计算时波纹管两端分别施加固定约束。

由图6可知,在材料为理想弹塑性的情况下,波纹管极限载荷随着波距的增大而明显下降。因此,在波高确定和w/q=0.8~1.2的情况下,应尽量选择小波距波纹管。

图5 波纹管极限载荷随波高变化曲线

图6 波纹管极限载荷随波距变化曲线

4 多层波纹管极限载荷分析

4.1摩擦系数对波纹管极限载荷的影响

对于不锈钢材料,层间静摩擦系数为0.15,动摩擦系数为0.1[10]。由于实际应用中波纹管层与层之间处于动静摩擦之间的某个状态,故摩擦系数在0.1~0.15之间波动,本节研究摩擦系数为0.1、0.11、0.12、0.13、0.14和0.15时波纹管的极限载荷。计算时波纹管两端分别施加固定约束。

由图7可知,在材料为理想弹塑性的情况下,波纹管极限载荷随波纹管层间摩擦系数变化很小(最大变化量约3%),因此可以认为波纹管层间摩擦系数对波纹管极限载荷几乎没有影响。

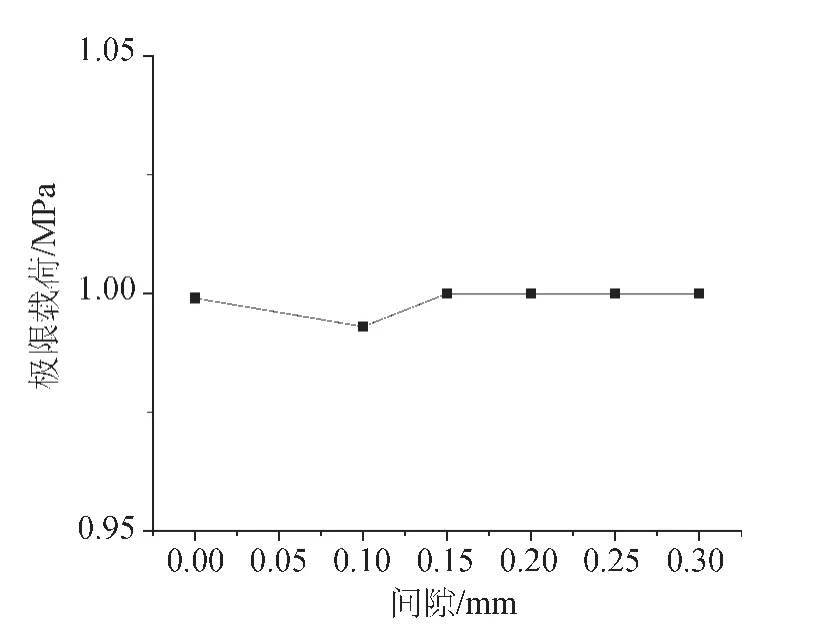

4.2层间间隙对波纹管极限载荷的影响

多层波纹管是由多层薄圆筒套合冲压而成,加工时层间间隙不可能消除,一般间隙为0.1~0.3 mm[11]。由本文4.1节可知,摩擦系数对波纹管极限载荷几乎没有影响,故本节研究摩擦系数为0.1时,层间间隙分别为0.1 mm、0.15 mm、0.2 mm、0.25 mm和0.3 mm时波纹管的极限载荷。

图7 波纹管极限载荷随摩擦系数变化曲线

由图8和图9可知,在材料为理想弹塑性的情况下,波纹管极限载荷几乎不随层间间隙变化(最大变化量约1%),所以可以认为波纹管层间间隙对波纹管极限载荷几乎没有影响。不过需要注意的是,不同层间间隙下波纹管刚度会发生变化。考虑到波纹管间隙中存在的气体在温度升高时会膨胀而导致层与层间分离、膨胀,从而影响其使用,因此,应尽可能减小波纹管层间间隙。

图8 不同层间间隙波纹管载荷位移曲线

5 单层、多层波纹管极限载荷对比

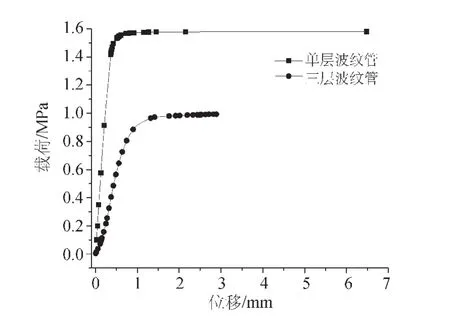

虽然上文分别讨论了拉伸位移、结构参数以及层间接触参数对波纹管极限载荷的影响,但并未进行同等厚度的单层、多层波纹管极限载荷的比较,故本节对此进行研究。采用单层3 mm波纹管和每层1 mm的三层波纹管进行计算和对比分析,波纹管两端分别固定约束。图10为单层和三层波纹管载荷位移曲线。

图9 波纹管极限载荷随层间间隙变化曲线

图10 单层、三层波纹管载荷位移曲线

由图10可知,在材料为理想弹塑性的情况下,当载荷与约束情况相同,单层波纹管极限载荷为1.58 MPa,三层波纹管极限载荷为0.99 MPa,三层波纹管极限载荷明显小于总厚度相同的单层波纹管。经分析,这是因为在总厚度相同情况下,相对于单层波纹管而言,三层波纹管每层厚度较小而导致在较小载荷下单层就发生屈服,从而使整体极限载荷下降。

6 结论

本文运用极限载荷分析法对波纹管进行极限载荷分析,研究波纹管结构参数及层间摩擦和层间间隙对波纹管极限载荷的影响,并在此基础上对比总厚度相同的单层和三层波纹管极限载荷。在材料为理想弹塑性时主要有以下结论:

(1)在波纹管许用拉伸范围内,一端固定一端拉伸时的极限载荷比两端固定时的极限载荷低;但随着拉伸位移的增大,其极限载荷并没有下降,而是基本保持不变。由于实际应用中,波纹管两端不可能完全固定,所以实际极限载荷应较两端固定时的极限载荷低。

(2)波纹管极限载荷随着波纹管波形参数波高和波距的增大明显降低,故实际应用中,应尽量选用满足w/q=0.8~1.2的较小波高和波距。

(3)多层波纹管层间摩擦系数和层间间隙对波纹管极限载荷影响很小,但为防止层间间隙气体在高温下膨胀而导致层与层间分离、膨胀,影响波纹管使用,应尽可能减小波纹管层间间隙。

(4)同等厚度情况下,多层波纹管极限载荷较单层波纹管小。

[1]钱伟长.半圆弧波纹管的计算——细环壳理论的应用[J].清华大学学报,1979,19(1):84-99.

[2]朱卫平,黄黔.中细柔性圆环壳整体屈曲的一般解及在波纹管计算中的应用(Ⅰ)——基本方程和一般解[J].应用数学和力学,2002,23(8):790-797.

[3]朱卫平.U型波纹管及相关结构环向屈曲的有限元分析(Ⅰ)——基本方程及环板的屈曲[J].应用力学学报,2002,19(4):19-25.

[4]Stephen O Pierce,Jeffrey L Evans.Failure analysis of a metal bellows flexible hose subjected to multiple pressure cycles[J].Engineering Failure Analysis,2012,22:11-20.

[5]杨建良,杨湖.应用TEMA-9th进行膨胀节分析设计[J].化工设备与管道,2015,52(3):24-27.

[6]Charles Becht.An evaluation of EJMA stress calculations for unreinforced bellows[J].Journal of Pressure Vessel Technology,2001,124(1):124-129.

[7]钱才富,陈朝晖,姚琳.Ω型膨胀节在内压作用下极限承载能力分析[C].第二届中国CAE工程分析技术年会暨2006全国计算机辅助工程(CAE)技术与应用高级研讨会论文集.青岛,2006:262-268.

[8]StandardsofTheExpansionJointManufactures Association[S].9th Edition.2008.

[9]GB 16749—1997压力容器波形膨胀节[S].

[10]成大先.机械设计手册(第一卷:摩擦因数)[M].第5版.北京:化学工业出版社,2010.

[11]李杰,段玫.多层波纹管接触分析及稳定性屈曲分析[J].材料开发与应用,2011,26(6):53-57.

Limit-Load Analysis for Bellows

Li Zhiping Duan Chenghong

The limit-load analysis method was applied to study the limit load of monolayer and multilayer bellows in this paper.Not only the influence of tensile displacement and related parameters on the ultimate load carrying capacity of bellows was studied,but also the relationship between the limit load of single-layer bellows and multilayer bellows was studied.The analysis results showed that the limit load of bellows did not change along with the change of tensile displacement and interlayer contact state,but it decreased as the bellows waveform parameters increased;the multilayer bellows'limit load was less than single-layer bellows in the same thickness.

Bellows;Limit-load;Interlayer contact;Finite element model;Friction

TQ 050.3

10.16759/j.cnki.issn.1007-7251.2016.10.009

2016-03-15)

*李志平,男,1988年生,硕士研究生。北京市,100029。