发动机连杆拆盖工装设计及难点探讨

2011-05-28陈湛军

陈湛军

(柳州职业技术学院机电工程系,广西 柳州 545006)

0 引言

连杆是汽车发动机里面的一种重要零件,一般为锻件。据有关资料统计显示,国内市场中,汽车发动机连杆的年需求量大约在5000万左右。目前,汽车发动机生产批量大,对其配件连杆生产效率要求也非常高。发动机连杆内孔加工完成以后,必须将连杆和连杆盖拆开,以便下一道工序镶套。因此,要求连杆盖拆卸工装的工作效率极高,一般要求拆卸连杆盖的故障率不高于1/1000。

1 连杆的结构特点分析

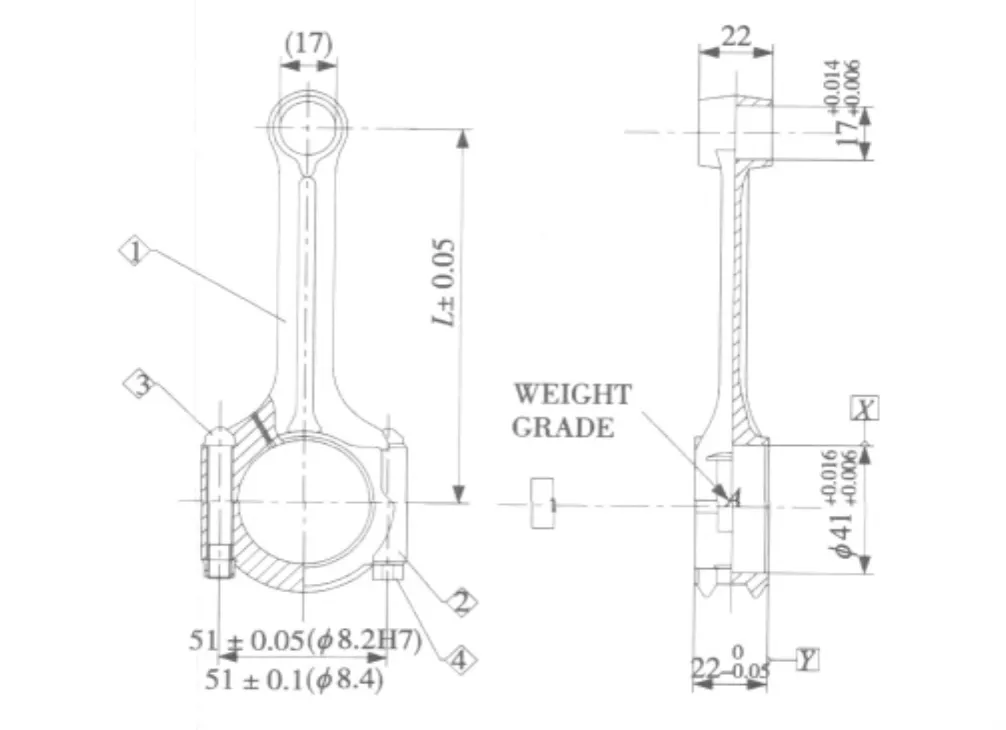

如图1所示为发动机连杆的零件图,连杆和连杆盖采用的是销钉螺栓的连接方式,由于连杆盖两端的孔与销钉螺栓的配合为过渡配合,装配过程中连杆盖两端的孔与销钉螺栓的配合难免有松有紧;另外,内孔的加工时也会引起零件微量的变形。因此,顶开或者拉开连杆盖的过程中作用力的大小、作用点及方向的确定很关键,尤其是接触面积大小和方向,少差微量都很难同时顶开。在设计工装时既要考虑效率,也要考虑工装结构和定位形式以及工装加工的工艺性,从而避免设计缺陷和加工、装配调整的困难,并最终保证工装的定位精度和使用的可靠性。

图1 发动机连杆零件图

2 工装结构设计要点

2.1 总体结构及工作原理

2.1.1 工装总体结构

该工装利用销和轴定位,采用气动锁紧和气动顶出结构。总体结构分为三大部分:一是工装体(见图2)和撑架车部分(图略),工装体采用的是焊接件结构,同时为了减小工装体的变形,采用局部点焊方式;二是定位和装夹装置部分(见图3),采用可调菱形销和固定式销轴法兰盘定位方式;三是气动和顶出装置部分(见图4),采用摆动式气动锁紧机构,利用滚珠直线导轨导向气动顶出结构。

2.1.2 工作原理

图4 气动和顶出部件

将两件连杆同时套进工装,转动锁紧气阀Ⅰ(图略)正向通气,气缸6推动锁紧机构,压紧卡板14锁死连杆体端面。再转动顶出气阀Ⅱ(图略)正向通气,气缸4推动滑块连接板5和顶块连接板8沿滚珠直线导轨10向上移动,顶块连接板8上的紫铜顶块22顶开连杆盖。转动顶出气阀Ⅱ反向通气,顶块连接板8收回,再转动锁紧气阀Ⅰ反向通气,气缸6拉回锁紧机构,压紧卡板14离开连杆,将连杆和连杆盖从工装上取下,工作结束。

2.2 装夹及气动结构

由于拆连杆盖主要受径向力,轴向只要压平连杆,使连杆大孔端面贴平固定式销轴法兰盘22定位面,保证连杆在轴向不倾斜就行,因此锁紧机构采用摆动式结构(见图5),装夹既简单又可靠。为防止气阀冲击和安全起见,调试时可将进气速度调小并在压紧卡板14接触面上粘上橡胶。

气缸6进气活塞杠17和活动调节连接杆16,推转铰链15和压紧卡板14慢速压紧连杆体端面。当气缸6反向进气时,整个装夹动作快速缩回。

图5 锁紧机构

2.3 连杆定位方式

如图6所示,利用固定式销轴法兰盘上的法兰端面和轴的圆柱面为主要定位面,限制连杆大孔在径向和轴向的两个自由度,用可调菱形销定位连杆小孔,限制径向转动自由度,配合均为间隙配合,经多次反复实验,取间隙为0.05~0.08mm的配合方便零件的装拆并能满足定位要求。

3 加工、装配和调试难点

3.1 工装体的加工工艺难点

由于拆连杆盖的工装定位精度要求较高,而使用时要求的工装体刚性相对不高,因此工装体的加工关键是焊接变形量不能过大。采用气体保护焊焊接方式,焊前要在筋板与连接面上打工艺孔,用螺钉连接固定,校好各面的垂直度后再进行焊接。如果变形较大,必须上工装精磨工装体的基准面A和B两面(见图2),基准面B的背面滚珠直线导轨安装面必须上数控铣铣平,保证导轨安装面与基准面B的平行度在0.02mm内。

3.2 可调菱形销和固定式销轴法兰盘的加工工艺难点

如图7所示,可调菱形销必须打中心孔经半精加工、热处理调质HRC28~32后上工具磨保证垂直度要求;固定式销轴法兰盘经半精加工、热处理调质HRC28~32后上工具磨保证同轴度和端面跳动量要求,否则在装配时很难达到装配精度要求。

3.3 顶块连接板的调整和连杆盖顶出块修配调试要点

顶块连接板8的调整必须在可调菱形销20、固定式销轴法兰盘21、滚珠直线导轨10安装、调试、检测合格后,才能与滑块连接板5和紫铜顶块22一起配装,安装时要保证顶块22两侧面不能与固定式销轴法兰盘21凹槽侧面接触,并将连杆试装,检查铜顶块22与连杆内孔的接触情况,合理微调顶块连接板8的位置,检查无误后拧紧螺钉打销钉孔配销装配。接下来进行紫铜顶块22顶出面的研刮修配。修配过程中,用连杆和自制直径41中心距20的腰形孔检具配合使用检测行程15mm范围内的接触面,要保证紫铜顶块22升降行程15mm范围内与连杆盖内孔表面接触面积不少与80%,并用杠杆千分表全行程检测紫铜顶块顶面母线直线度,直线度误差小于0.01mm。

3.4 气缸位置装配、调试要点

气缸的安装,要注意气缸活塞杆往复运动一定尽可能与直线导轨平行,否则会产生阻塞现象,影响顶出效果,因此安装气缸4时要调整好垫板,保证整个气动部件上下运动轻松自如。通气调试中,要注意接头的安装避免漏气现象,调整好进气速度,保证在0.6MPa气压的安全范围内,尤其是气缸6的进气速度要控制在操作者转动锁紧气阀后2~3秒安全反应时间内。

4 结束语

该工装设计在认真分析了工装结构、加工和装配调整等技术难点基础之上,从效率、定位形式以及加工工艺性多方面着手,避免了设计上的缺陷,并最终保证工装的定位精度和使用的可靠性。该工装设计合理、紧凑简洁,效率高,基本上能满足大批量生产的要求。

[1]东北工学院《机械零件设计手册》编写组.机械零件设计手册[M].北京:冶金工业出版社,1982.

[2]王光斗,王春福.机床夹具设计手册(第三版)[M].上海:上海科学技术出版,2000.

[3]《机械设计手册》编写组.机械设计手册(第二版)[M].北京:化学工业出版社,1987.

[4]牛艳萍,姜万生,李金山.上开盖固化设备的开盖装置设计改进[J].组合机床与自动化加工技术,2010(4):89-91,94.

[5]周振宝.单缸柴油机主轴承盖的工艺方案分析及工装设计[J].组合机床与自动化加工技术,2008(2):91-93.

[6]张春梅,周兆文.内弧套批量生产的加工工艺及工装设计[J].组合机床与自动化加工技术,2007(11):94-96.

[7]王启平.机械制造工艺学(第五版)[M].哈尔滨:哈尔滨工业大学出版社,2005.