基于HyperWorks的匹配主模型铝合金薄壁件加工振幅模拟*

2011-05-28孙嘉继孔啸袁俊凇李铭

孙嘉继,孔啸,袁俊凇,李铭

(1.上海交通大学 模具CAD国家工程研究中心,上海 200030;2.上海申模模具制造有限公司,上海 200012)

0 引言

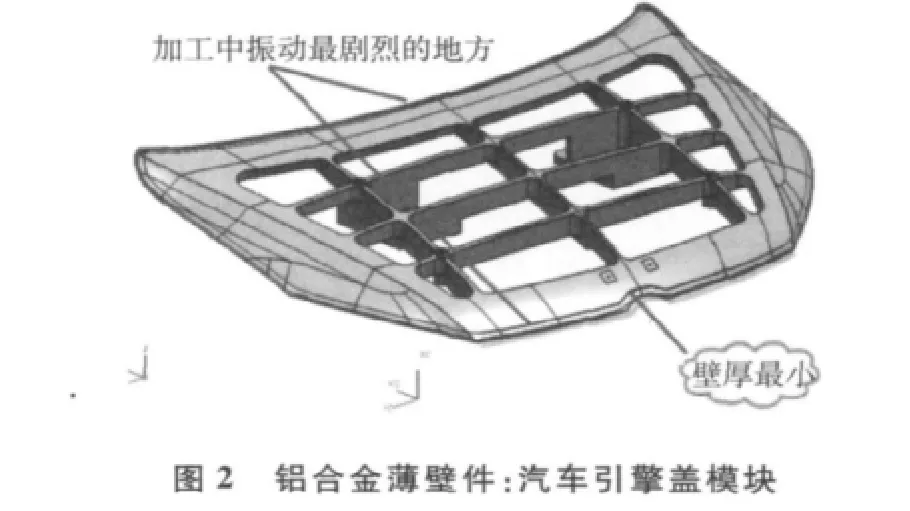

匹配主模型检具(Cubing)是用铝合金根据三维数模以1:1的比例通过机械加工而成的汽车仿制模型,如图1。它能够检测汽车内外饰的尺寸及装配效果、零配件的制造精度及装配精度,还可以校正原始设计的缺陷和不足等。[1]本文研究的薄壁零件为汽车匹配主模型检具汽车引擎盖模块,结构非常复杂,针对汽车引擎盖模块中难加工的与车身配合的那一段进行研究(图2中红线标出),由于其结构刚性较差,壁厚最小处不足1mm,在加工过程中易产生振动,难以保证表面精度要求,而导致整个汽车引擎盖模块报废[2]。

随着科学技术的发展、计算技术的提高,利用有限元进行振动状态的预测越来越成为铣削参数优化的有力手段。山东大学的唐委校博士[2]对高速切削过程的振动问题和稳定性理论进行了详细研究与探索,考虑在高速切削中不同切削条件和切削过程的振动对切削力的影响,建立高速切削过程的动态切削力模型。北京航空航天大学的李忠群等[3]对立铣刀加工动力学建模与仿真进行了拓展研究,详细介绍了立铣刀加工振动稳定域解析算法。北京航空航天大学的吴琼等[4]基于铣削力的数学模型,利用有限元动力学分析技术与铣削振动力学数学模型的结合,得到薄壁件振幅响应公式和曲线,并对其进行扩展应用于复杂的航空薄壁件,实现航空薄壁铣削参数的优化。Mane[5]通过有限元方法分析了高速加工柔性零件时的铣削稳定性条件,并通过控制主轴转速来实现稳定切削。

参考目前大多数学者所使用的有限元分析方案,本文通过铣削力实验提供准确的力边界条件,基于HyperWorks有限元软件对其在加工过程中加工振幅做出预测,通过试验工件验证分析的准确性,最后分析引擎盖的加工振幅,用于实际加工指导。

1 试验工件的有限元模拟

1.1 网格划分

由于铣削精加工时余量较小,可忽略加工后表面的壁厚差以及工件刚度的影响,直接使用工件加工后的几何尺寸建立模型,这样可以进一步降低工件的刚性,实际考虑应该是偏安全的。课题组研究表明铣削加工有限元模型可采用四面体单元,但必须是十节点四面体单元,其模拟结果与六面体单元非常接近。而且文章后面对引擎盖模块进行有限元网格划分时,很难将其划分为六面体网格模型。因此本文采用十结点四面体单元对试验工件和引擎盖模块划分网格。

1.2 定义材料属性

两个零件使用的材料都是6061-T651特种铝合金,弹性模量为69GPa,泊松比为0.3,密度为2.7g/cm3。有限元模拟仅针对弹性变形。因此材料定义需要的参数有弹性模量,泊松比及密度,对于断裂等相关参数不予设定。

1.3 施加边界条件

试验工件是通过螺栓锁紧在加工中心工作台上,因此假设工件底面螺栓周围节点固定,即对有限元模型螺栓周围部分节点施加六个自由度位移约束条件。

力边界条件主要为加工时的铣削力,基于铣削力实验确定铣削力各个分力的数值,铣削力实验测得三个方向铣削力分力的数值Fx、Fy、Fz,X轴方向(平行于试验工件的宽边)、Y轴(平行于进给方向,即试验工件的长度方向)和Z轴方向(垂直于工作平面,即工件的高度方向)的铣削力。本文选取生产中的常用铣削参数组合,转速为10000rpm,进给量为0.15mm/z,铣削深度为0.3mm,球头铣刀半径为5mm,测得对应的铣削力分力 Fx、Fy、Fz由于试验工件和引擎盖模块在X轴和Y轴方向的刚度远比Z轴方向高。所以本章中不考虑X轴和Y轴向力对工件的影响,只分析Z向力对工件变形和加工振幅的影响,Z向力如图3所示。

图3 试验工件及引擎盖模块的力边界条件

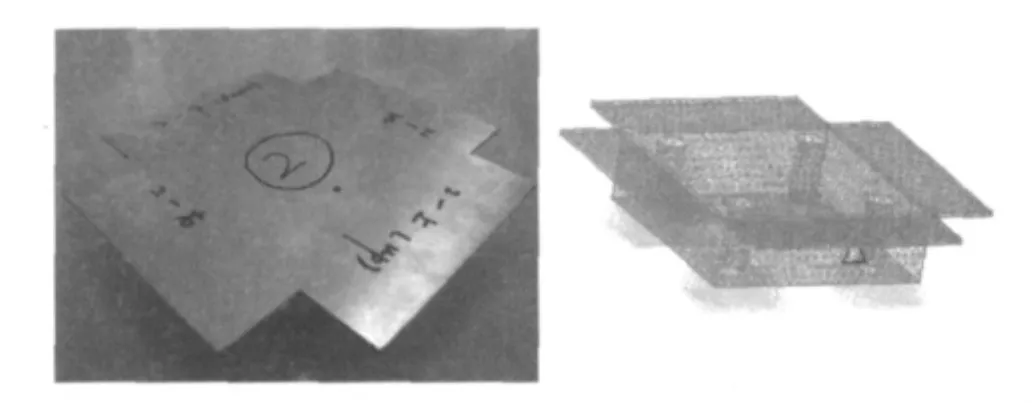

瞬态动载沿Z轴负方向施加于试验工件悬臂中间点。载荷的作用过程为1.5s,分为300个增量步(即步长时间为0.005s)。模态阻尼定义为所有模态的2%。最终,试验工件的有限元模型及实物如图4。

1.4 有限元分析及结果

图4 试验工件实物图及有限元模型

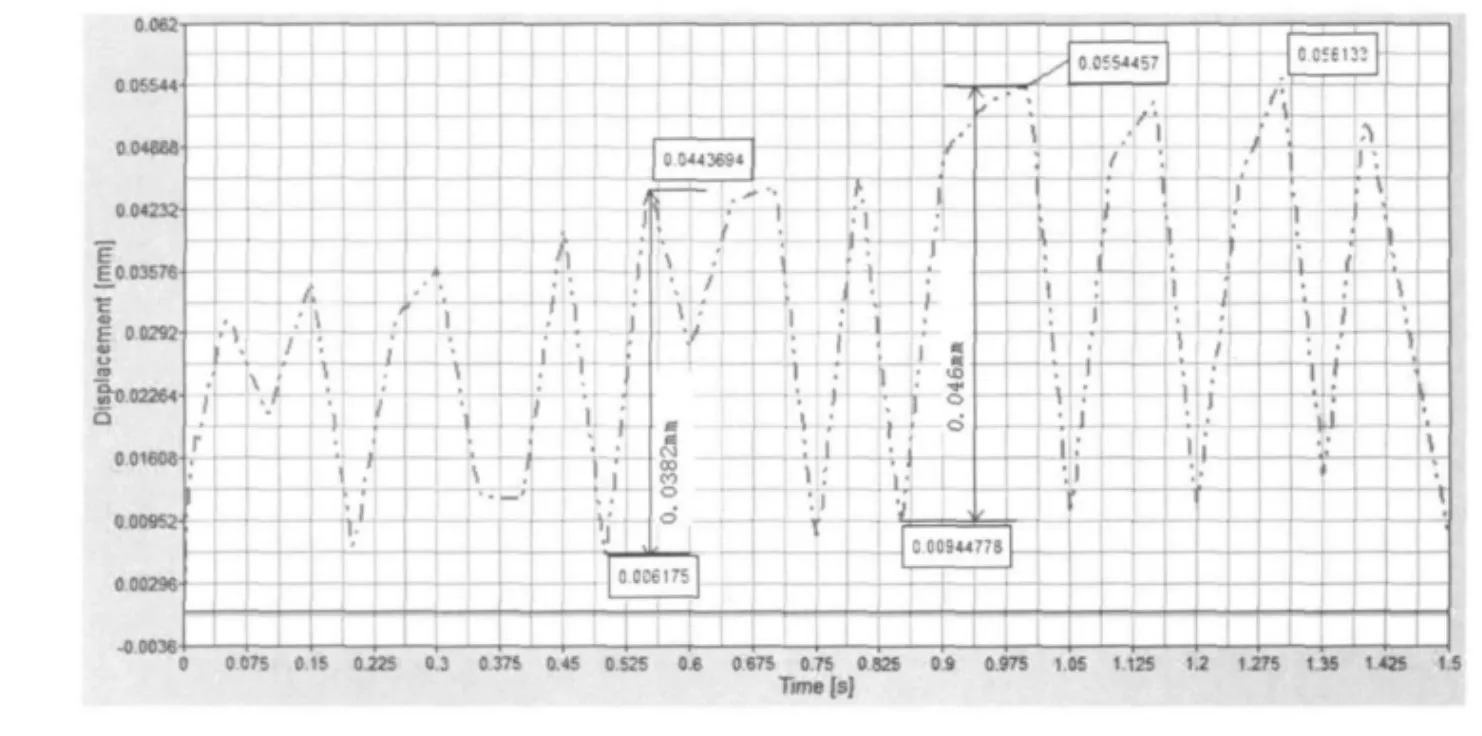

针对求解问题选择有限元分析软件中Radioss模块进行Direct Transient Dynamic Analysis计算。图5为所选加载点在动载下,该点的变形和加工振幅大小。计算结果显示,加工过程中,工件在铣削力作用下产生了弹性变形,为0.056133mm,而在加工中,工件的振幅为最大变形与最小变形的差,振幅为0.046mm。

图5 加工过程中工件最大变形变化和加工振幅

2 试验验证

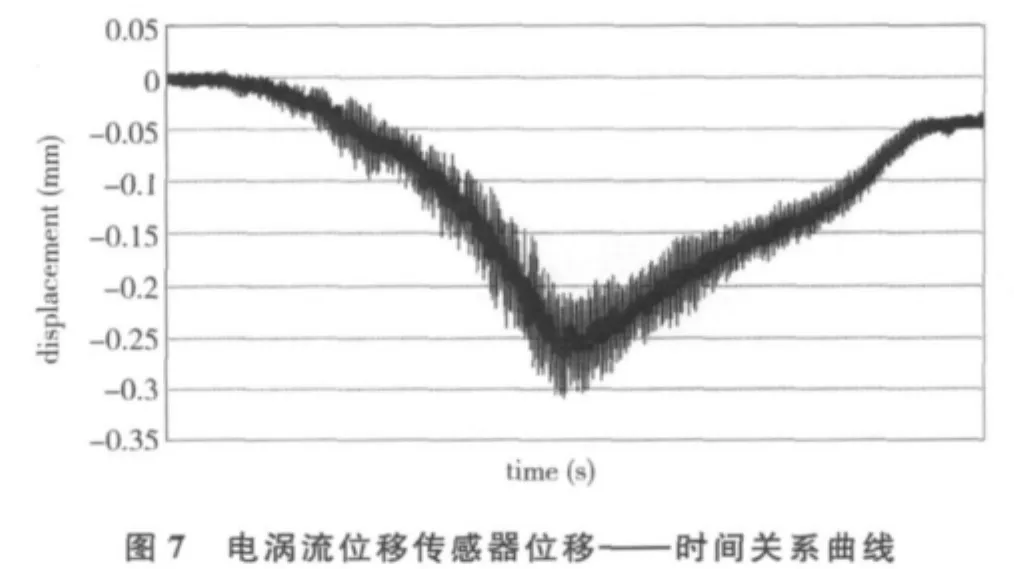

测试系统由DMU-70V高速加工中心、WT型电涡流位移(振动)传感器、CRA数据采集系统以及相关辅助设备组成,如图6所示。试验工件通过压板和螺栓固定在机床工作台上。试验工件的振动以及加工过程中的实时弹性变形通过非接触式电涡流位移传感器测量得到。

图6 铣削加工振幅测量系统

从图6中可以看出铣削过程中试验工件发生了明显变形在加工过后,薄壁工件发生了较大的加工变形,测量点处加工振幅约为0.045mm。试验工件的有限元模拟值与试验值和加工振幅最大值的大小上都比较相似,有限元模拟得到检测点最大变形量为0.046mm,相差仅为2.2%。所以通过铣削过程的有限元模拟,可以较为有效地预测加工过程的工件变形。

通过该方法可以快速的预测工件在加工中的振幅,减少试切时间和提高加工精度。本章选取的铣削用量为:αp=0.30mm,R=5mm,n=10000r/min,f=0.15mm/z。在实际加工不会出现太大的过切或者是太差的表面粗糙度。

3 引擎盖模块加工振幅有限元模拟

主模型引擎盖位移边界条件是对铣削加工实际过程中装夹情况的模拟。对于弹性工件来说,夹具和工作台可假设为刚性。引擎盖在精加工时,利用反面六个有装配螺孔的凸台将其锁紧在工作台上,因此对凸台上螺孔区域节点施加六个自由度约束。实际生产中,为了减小薄壁部分的加工变形量,常常在易变形区域密集放置辅助支承,即限制对应区域节点z向自由度。将试验测定的动态铣削力(如图3)施加在引擎盖模块的难加工点。引擎盖有限元模型及实物如图8。

经过Radioss的计算,得到该点的最大振幅为0.051mm,符合实际加工要求。通过对加工振幅的模拟,可以预测铣削参数的选择是否能够安全生产,是否满足表面加工精度的要求。

4 结束语

本文所建立的匹配主模型汽车引擎盖模块和薄壁件有限元模型,通过研究表明,在工程中可以较好的模拟铣削加工振幅的大小,在实际应用中具有一定的意义。

主要获得以下结论:

(1)通过HyperWorks的Radioss模块可以有效的模拟薄壁件铣削加工振幅

(2)试验工件加工振幅的模拟值与实验值对比,误差小于3%。

(3)对引擎盖模块进行有限元模拟,能改进传统加工中依赖经验、定性和保守的工艺方案,实际加工时采用理论与经验相结合的优化工艺方案,能有效减少加工试切次数,提高加工效率,大大减少工艺质量成本。

[1]庚以滦.通用量具及检具[M].北京:中国计量出版社,1998.

[2]唐委校.高速切削稳定性及其动态优化研究[D].济南:山东大学,2005.

[3]李忠群.复杂切削条件高速铣削加工动力学建模、仿真与切削参数优化研究[D].北京:北京航空航天大学,2008.

[4]吴琼,张以都,张洪伟,等.航空薄壁件铣削加工动态特性与实验分析[J].兵工学报,2008,29(9):1118-1122.

[5]I.Mane,V.Gagnol,B.C.Bouzgarrou,etal.Stability-based spindle speed control during flexible workpiece high-speed milling [J]. International Journal of Machine Tools&Manufacture 2008,48:184 -194.

[6]李铭.关于汽车主模型检具制造工艺问题的讨论[J].模具技术,2006(6):42-44.

[7]张雷.高速铣削表面粗糙度的研究[J].组合机床与自动化加工技术,2002(12):21-24.

[8]王立涛,柯映林,黄志刚.航空铝合金7050-T7451铣削力模型的实验研究[J].中国机械工程,2004,14(19):1684-1687.

[9]戴丽玲,孙学强.高速切削技术体系与高速切削参数的研究[J].昆明大学学报,2006,17(4):19-21.

[10]汪振华.防锈铝合金弱刚度复杂构件高速铣削工艺研究[D].南京:南京理工大学,2009.