事故液压剪方案设计及结构要点分析

2011-07-30吴振彤韩继红宋宪国

吴振彤,韩继红,宋宪国

剪切机是冶金设备的重要组成部分,对于轧制生产线尤为重要。剪切机的结构形式和大小直接关系到整条轧制生产线的生产效益和经济效益。剪切机的形式多种多样,不同类型的剪切机在剪切原理和结构上都有很大区别,选取适合的类型,确定适当的关键参数,以最低的成本保证产品的质量和产量是设计过程中追求的目标。本文结合某铝板热轧机组中事故剪的设计过程,对不同类型的剪切机进行分析比较,得出适合本机组的剪切机方案及主要设计参数。

1 事故剪的用途和方案选择

在我公司为某钢厂设计制造的2300 mm铝板热轧机组中,事故剪用于当机组出现卡钢、断带等事故时将带材剪断。此剪切机的工作任务是处理事故,因此不需要频繁工作。被剪材料是铝材,相对钢材强度低,塑性好(见表1)。

1.1 驱动方式的选择

目前轧线中各种剪切机大多使用电机或液压缸驱动。使用电机的优点在于容易实现大功率和大的剪切力,工作可靠,剪切速度快,适合频繁使用,但设备复杂,造价高;液压缸驱动的剪切机结构简单,重量轻,控制方便,适合间歇工作,但在剪切力较大时密封困难,维护成本相对较高。因此在剪切大型方坯和板坯等剪切力较大并且工作时间较长的场合多用电机,剪切较宽较薄的板材并且工作时间较少的场合多用液压缸。本次设计中的事故剪仅在出现事故时使用,所剪板材宽、薄,剪切力不大。因此选择液压缸驱动。

1.2 刀片形式的选择

液压剪有平行刀片和斜刀片两种形式。用平行刀片剪切时,刀片与轧件整个宽度同时接触,直至整个轧件被剪断(见图1(a));用斜刀片剪切机剪切时,刀片与轧件接触区长度不等于轧件整个断面宽度,而仅仅是一条斜线BC。当刀片刚切入轧件时,刀片与轧件的接触长度是变化的,由零逐渐增大到BC值,在稳定剪切阶段,接触长度BC是一个常数,在剪切结束时,其接触长度则由BC值逐渐减少到零。由于刀片与轧件接触长度BC远远小于轧件宽度,所以,斜刀片剪切机剪切面积小,使剪切力得以减小(见图1(b))[1]。

图1 两种液压剪刀片形式

鉴于以上特点,平行刀片剪切机多用于热剪切初轧坯 (方坯、板坯)和其它方形及矩形断面的钢坯,斜刀片剪切机用来横向冷剪或热剪板材、带钢、冷板坯。本次设计轧材为热状态下的铝板,最大厚度18 mm,宽度880~2150 mm。因此选择斜刀片剪切机。

1.3 机架形式的选择

根据剪切机机架结构形式,斜刀片剪切机可分为开式和闭式两大类。开式机架一侧有较大的侧凹形空间,上、下刀台安装在这一空间进行轧件的剪切(见图2(a))。开式机架的特点是结构简单,便于观察轧件剪切情况,但是机架刚性差。因此多用来剪切成束小型圆钢,以及宽度不大的钢板等轧件。闭式机架又分为焊接结构和铸造结构两种(见图2(b)),焊接结构工艺简单、成本低,但是相对于铸造结构刚度差,一般剪切力较大的场合多用铸造机架。本次设计板材最大宽度2150 mm,宽度较大,适合选用闭式机架,由于铝板在热状态下剪切阻力小,且断带多发生在板材较薄的阶段,剪切厚度不大,剪切力相对较小,故机架选用焊接结构。

1.4 事故剪方案确定

图2 两种机架形式

通过以上分析,本设计选用液压缸驱动、斜刀片、闭式焊接机架剪切机。根据剪切轧件时刀片的运动特点,闭式机架斜刀片剪切机又可分为上切式和下切式两种。液压剪多采用下剪切的形式,也就是上剪刃固定,下剪刃向上运动实现剪切动作。考虑到事故液压剪在铝板热轧机组中要允许较厚的板坯通过,而断带等事故又多发生在带材较薄的道次,在剪切机不工作时,要求上剪刃能够上升到较高的安全高度,工作时上剪刃又要能够下降到轧制线附近。因此,液压事故剪选用上、下剪刃都运动的下切式斜刀片剪切机构(见图3)。

图3 事故液压件方案图

液压剪共有四个动作,处于等待工作状态时液压缸全部缩回,整个液压剪重量由下挡块10支撑。剪切时,无杆腔进油,活塞杆伸出,液压缸缸体下降,缸体通过拉杆9与上刀架1相连,上刀架1下降,遇到上挡块11停止。上挡块11的位置决定剪切位置。无杆腔继续进油,活塞杆伸出,带动下刀架4上升,直至活塞杆全部伸出,完成剪切。剪切力完全由联接上、下刀架的拉杆9承受,机架不受剪切力。剪切结束后,有杆腔进油,活塞杆缩回,带动下刀架4下降,遇到下挡块10停止。有杆腔继续进油,活塞杆缩回,液压缸缸体带动上刀架1上升,直至活塞杆全部缩回。至此,完成一次完整剪切过程。

该方案使用两个并联的液压缸实现了上剪刃下降、上升,下剪刃上升、下降两组动作,结构合理,其动作原理类似剪刀。在手持剪刀剪切的过程中,手有两个作用,一个是相当于一个双作用液压缸,一个是起支撑固定作用(见图4(a))。将铰链点打开,加上导向,就形成液压剪剪切机构(见图4(b))。

图4 剪刀和液压剪的机构简图

2 主要设计参数计算和选取

2.1 剪切力计算

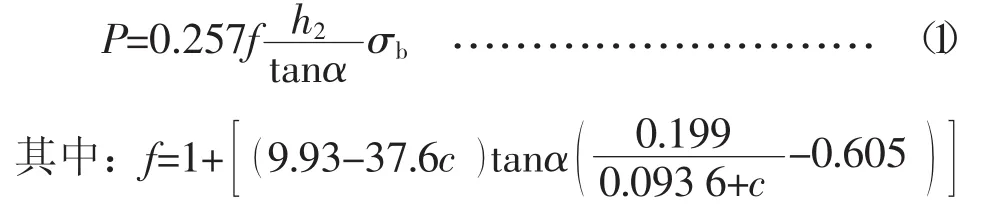

(1)静力计算 剪切力计算公式较多,如柯洛辽夫公式、诺沙里公式和富姆公式等。文献 [2]推荐使用富姆公式,认为从计算结果比较来看,该公式更符合实际情况。

式中,P—剪切力(N);σb—强度极限(N/mm2);h—板材最大厚度 (mm);α—剪刃倾角(°);c—两刀片侧向间隙(mm)。

(2)剪切力动态过程分析 斜刀片剪切机剪切时总是一侧先进入剪切状态,随着剪切进行,剪切区域逐渐向另一侧移动。不计摩擦阻力,以下刀架为受力分析的对象,下刀架受力包括作用于C点的剪切力P,作用于A、B两点的液压缸推力F。在剪切开始阶段,剪切力作用点C靠左侧,由于两个液压缸相同,无杆腔油压也相同,其推力F也相同(见图5),则下刀架受逆时针方向转矩

式中,M1—下刀架所受扭矩(N·m);F—液压缸推力(N);L—液压缸间距(mm);l—剪切点至剪切侧支点距离(mm)。

图5 下刀架受力分析示意图

此时,需要同步机构阻止下刀架转动,否则下刀架和机架间间隙将被挤死,增大其与机架间的摩擦力,加速滑板磨损,严重时可能卡死造成剪切机无法正常工作[3]。

在理想状态下,同步机构施加在下刀架上的转矩M2应与M1相抵消,即

式中,Q—拉杆的齿条部分作用在同步齿轮上的圆周力(N);L1—拉杆中心距(mm)。

(3)同步机构设计要点 同步轴齿轮模数应由作用在其上的圆周力Q所产生的齿根弯曲应力确定;齿轮齿数太少不利于平稳传动,齿数太多浪费材料,推荐取20~30,最好取奇数;在齿轮分度圆直径一定时,同步轴直径应该做的尽量大,因为齿轮直径越大,扭矩越大,同步轴亦应随之加强,否则扭转刚度不足将影响同步效果;应限制同步齿轮的Ⅰ、Ⅱ组公差值,保证传动准确和平稳;装配完成后两个同步齿轮应在同一侧和齿条贴合。

2.2 液压缸的选择

(1)液压缸行程的确定 液压缸行程由上刀架向下运动的行程、下刀架向上剪切的行程和重合度三部分组成。上刀架行程由轧材最大厚度决定,上刀架升起后的最大高度应保证最大厚度的带材通过,并应考虑带材头部翘起等因素。下刀架行程首先应保证下刀刃升起后可以剪断带材并满足重合度要求,其次在回落后,能够保证下刀刃退到辊面以下,不影响带材通过,并与带材保持一定距离,以免刀刃受热带材烘烤快速钝化。另外,对于斜刀片剪切机,还应考虑由于刀片倾斜所带来的行程的增加,即重合度应由斜刀片远离平刀片的一端确定。

式中,Ly—液压缸行程(mm);H1—上剪刃距轧制线的距离(mm);H2—下剪刃低点距轧制线的距离(mm);△—上、下剪刃的重合度,本次设计取15 mm。

(2)活塞及活塞杆直径的确定 剪切轧材时无杆腔进油,液压缸负荷包括剪切力、下刀架组件的重力和各部件摩擦力,即

式中,d—活塞直径(mm);G—下刀架组件重量(N);p—液压缸工作压力(MPa);η—考虑摩擦的工作效率,一般可取0.85~0.9。

剪切结束后,无杆腔进油,下刀架下降、上刀架上升,液压缸负荷仅为上刀架重量。上刀架重量远远小于剪切力,活塞杆直径在可选规格中选取较大值,这样可以增大液压缸刚度,提高液压剪工作稳定性和可靠性。

2.3 刀片倾斜角的确定

斜刀片剪切机斜刀片倾斜角α一般为1°~6°,剪切厚钢板时为8°~12°[4]。由剪切力计算公式可知,刀片倾斜角α越大,剪切时的剪切力越小,但是刀片行程将会增加。最大允许剪切角αmax受轧材和刀片之间的摩擦条件的限制,当α>αmax时,被剪轧材将从剪口中滑出而不能完成剪切。倾斜角α的大小对剪切质量也有影响,当α很小时,在剪切断面容易出现撕裂现象。但是随着倾斜角α增大,剪断后的带材的不平度也会增大,有些带钢精整线为此不得不增加压平机[5]。因此设计时应综合考虑,有所取舍。一般薄板取倾斜角α=1°~6°,本次设计取 2.5°。

2.4 剪刃间隙的确定

剪刃间隙与剪切质量有着密切的关系。文献[6]从带材剪切的微观过程分析出发,给出剪刃间隙的最佳值,

式中,t—带材厚度(mm);C0—剪刃间隙(mm);εf—被剪轧材在剪切状态下的断裂应变。

从带材的剪切过程可以发现,随着剪切力的增加,带材先是发生弹性变形,而后是塑性变形,被剪带材表层金属开始发生滑移,随着滑移的增长,当表面金属变形达到极限值时,在某一点首先出现断裂裂纹,随着上、下刀架进一步靠近,内部金属纤维也将产生断裂裂纹,当裂纹延伸最终贯穿金属截面时,带材即被剪断。事实上,当带材在剪刃的挤压下产生断裂裂纹后,上、下剪刃只需要很小的运动就可以将带材剪断,这个断裂过程是非常迅速的。因此,我们用断裂应变作为表征被剪带材的参数来表达其对剪刃间隙的影响。

由剪刃间隙与被剪轧材工艺参数间的关系式可知,当断裂应变一定时,带材厚度越大,所需要的剪刃间隙也越大,一般冷轧带钢的经验参数是剪刃间隙为带材厚度的10%左右。当带材厚度一定时,断裂应变越大,所需要的剪刃间隙越小。通常带材塑性越好,断裂应变越大,对同一带材,剪切温度越高,断裂应变也越大。因此,同样厚度的带材,有色金属比钢材所需的剪刃间隙要小;同一厚度,同一材质,热状态下剪切相对冷剪所需的剪刃间隙要小。

此外,剪刃间隙对剪切质量也有直接影响,间隙大则剪切断面有毛刺、倒角现象。间隙过小,容易造成剪刃过快钝化[7]。对于要求带材质量较高的机组,由于带材规格多,厚度相差较大,必要时需要增设剪刃间隙调整机构。综合考虑以上因素,本设计剪刃间隙取0.2 mm。

3 结语

本文试图从方案设计角度对常见剪切机形式进行对比分析,提出部分主要设计参数的计算和确定依据,并通过剪切力动态分析阐明下刀架受力状态,并提出同步机构的设计要点,供同类型剪切机设计和改进时参考。

[1]邹家祥.《轧钢机械》 [M].北京.冶金工业出版社.2007,286.

[2]周国盈.《带钢精整设备》 [M].机械工业出版社.1979,9.

[3]朱蔚,蔡诚.开卷线中液压剪板机的设计要点.锻压装备与制造技术[J].2005.05:27.

[4]文庆明,李森林.《轧钢机械》 [M].北京.化学工业出版社.2004,279.

[5]赵金英,吴尚超,王振香.邯钢中板厂精整线剪切机改造实践.山东冶金 [J].2004.10:30.

[6]张永祥.剪切机最佳剪切间隙的研究.海军工程学院学报 [J].1995.1:49.

[7]胡平.论剪切质量的提高.南方金属 [J].2003,4:10.