热模锻压力机机身联合有限元分析

2011-07-30杜建伟孙远国宋清玉

杜建伟,孙远国,宋清玉

热模锻压力机是借助模具实现金属热成型的锻造设备,是现代模锻车间应用最为广泛的模锻设备之一。热模锻压力机刚性好,能承受较大的偏载,锻件精度高,能较好地控制锻件高度公差,质量偏差分布稳定,材料利用率及生产率高,易于实现自动化,对工人的操作水平要求低,噪声和震动小。特别适合于汽车、拖拉机、农业机械、造船、铁路机车、航空兵器等领域的要求。

热模锻压力机在锻造过程中承受中心载荷时,其承载零件会产生压缩、伸长或弯曲变形,承受偏心负荷时滑块还会发生倾斜。前者直接影响锻件的厚度尺寸,后者还会使锻件的分模面产生错位[1]。为使同一种锻件获得较稳定的厚度尺寸和允许的错位,热模锻压力机必须具有足够的刚度。

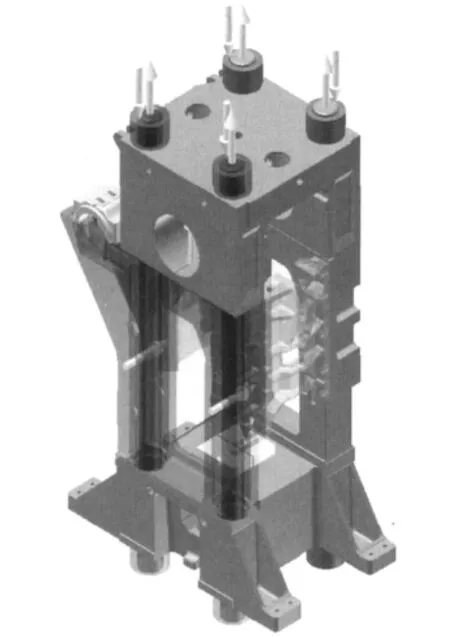

热模锻压力机的机身系封闭框架,它不仅承受在模锻时所产生的力和力矩,而且是连接和安装热模锻压力机所有功能机构的基础,压力机的工作稳定性,模锻件的尺寸精度及压力机的工作可靠性都与机身的刚度和强度直接相关。因此在设计中对机身的刚度和强度进行准确的计算就显得尤为重要。而对压机整体刚度和强度进行研究,既可以保证压机的精度,对各部分强度进行优化,还可以减轻设备重量。

传统的机身强度与刚度计算方法,是对每个零件单独计算,无法精确的计算梁的受力情况,对复杂形状更无法建立准确的数学模型,计算误差不可控。后来虽然开始应用有限元法进行单件分析,但由于没有将零件之间的相互作用力等因素考虑进去,结果仍不理想且效率较低。

1 整体联合有限元分析

本文旨在探索一种整体的计算方法,通过尽最大程度的模拟实际受力情况,以期得到较接近实际的分析结果,为压力机的设计提供可靠的理论依据。并且利用该方法提高压力机机身设计和优化的速度,以适应快速发展的技术需要。

该方法基本思路是将上梁、底座、拉紧螺栓、立柱进行有机联系,并将拉紧螺栓的预紧力因素考虑进去,以模拟实际工作中的受力状态。

本文以MP型5000 t热模锻压力机的机身为研究对象,通过CAE对其机身进行联合刚度与强度有限元分析。在分析中加载四种主要载荷,得出整机应力和变形,也可以根据需要显示单个零件的应力和变形,四种载荷如下:

(1)压力机受到的预紧力载荷;

(2)工作状态下上梁的钢套孔受到的打击力反作用力;

(3)工作状态下底座所受由模具传递的打击力;

(4)工作状态下受偏心载荷作用使滑块发生倾斜时立柱所受作用力。

2 预紧力载荷

MP型5000 t热模锻压力机的机身为铸造组合结构,上梁、左、右机身、底座由拉紧螺栓预紧形成一个封闭框架。为保证上梁、立柱和底座在工作时不产生间隙和错移,除水平方向采用环形定位外,还需要通过对4件拉紧螺栓施加一定预紧力使机身具有一定的预压缩量。当工作变形力作用在滑块上时机身的预压缩量将减小,拉紧螺栓将进一步伸长。由于上梁和底座截面积通常比立柱大很多,且高度相对较小,在设计计算时,上梁和底座的压缩量可以忽略不计,而只考虑立柱的变形[1]。

(1)预紧力Py,是分析机身预紧时受力和变形情况的加载数据。

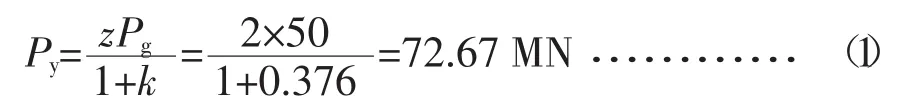

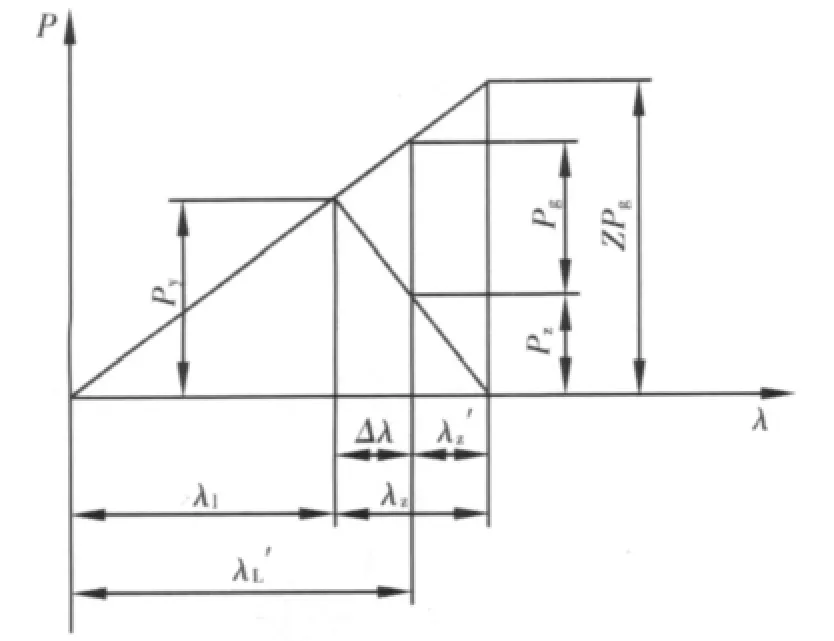

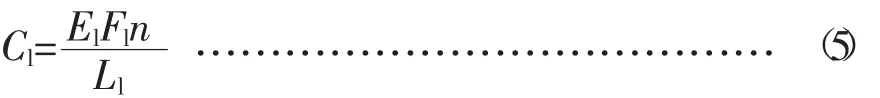

根据组合机身受力与变形关系,只有当工作载荷P≤zPg时,立柱与上梁,底座才不会产生间隙(见图1),zPg(z为预紧系数)即为临界离缝力,一般z=1.5~2.0。考虑到解除闷车时,机身受力接近 2Pg,因此取 z=2.0,此时预紧力为[1]、[2]、[3]:

图1 组合机身受力—变形图

(2)预紧变形 以力Py预紧后,拉紧螺栓伸长,立柱压缩分别为:

(3)立柱刚度

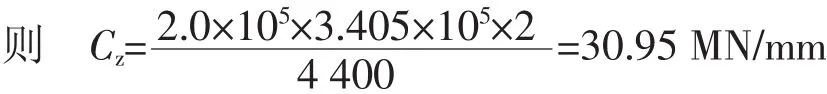

式中,Ez—立柱弹性模量,Ez=2.0×105N/mm2;Fz—单个立柱截面积,Fz=3.405×105mm2;m—立柱数,m=2;Lz—立柱长度,Lz=4400 mm。

(4)拉紧螺栓的刚度

式中,El—拉紧螺栓弹性模量,El=2.0×105N/mm2;Fl—单个拉紧螺栓截面积,Fl=1.209 mm2;n—拉紧螺栓数量,n=4;Ll—拉紧螺栓长度,Ll=8300 mm。

(5)拉紧螺栓与立柱刚度比

3 整体强度与刚度分析

三维有限元分析的基本技术路线大致包括以下几个步骤:

(1)建立有限元模型,包括数学模型的建立、材料属性的设置、添加单元类型、划分网格;

(2)施加载荷及边界条件,包括对接触、摩擦、对称、约束和初始条件的处理;

(3)对建立的模型进行求解计算;

(4)对结果进行处理、分析,得出结论。

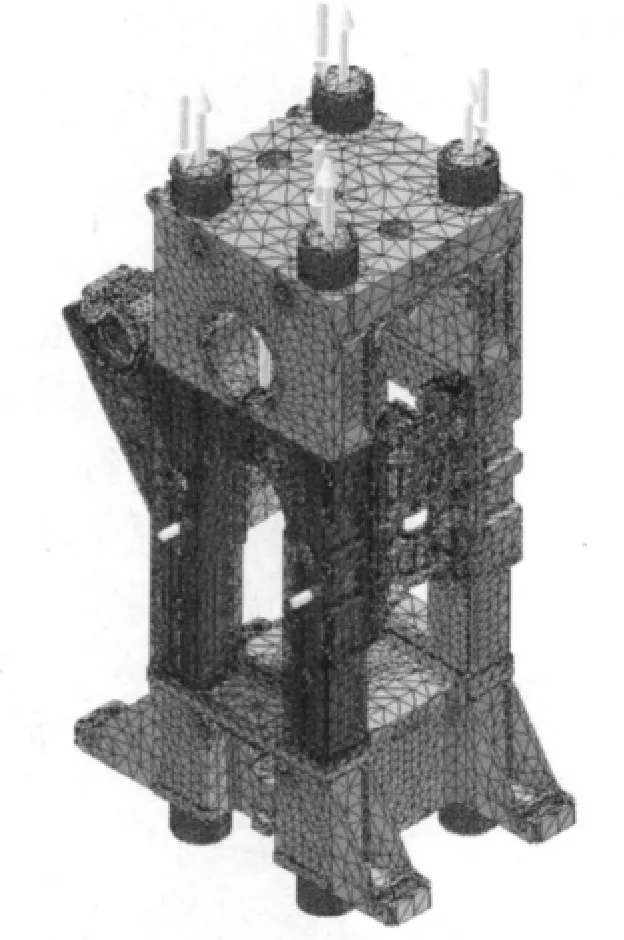

通过软件的自动划分网格功能将模型划分成有限元网格,对局部网格划分不合理的地方,在每次计算后进行局部的网格细化,避免由于网格划分不合理产生应力集中,影响分析结果。最后将模型划分为506144个节点,302812个单元。

3.1 预紧载荷施加

机身在预紧时只承受拉紧螺栓预紧力。

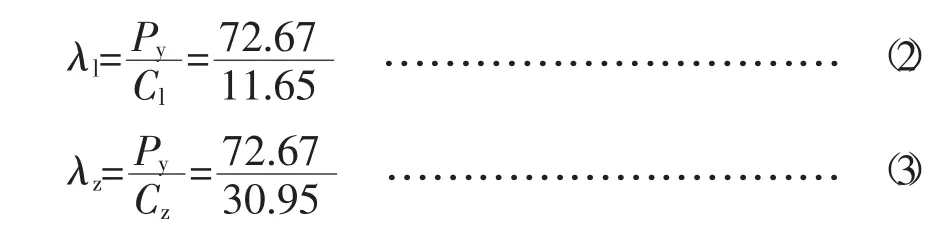

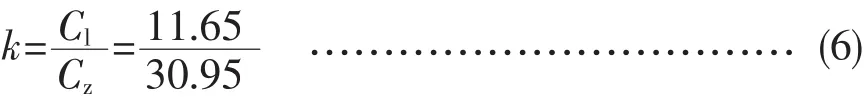

通过上面计算5000 t热模锻的预紧力为7267 t,在此模拟受力状态,将7267 t载荷分别加载在拉紧螺栓的上部和大螺母的上面(见图2)。

图2 载荷施加示意图

3.2 工作载荷施加

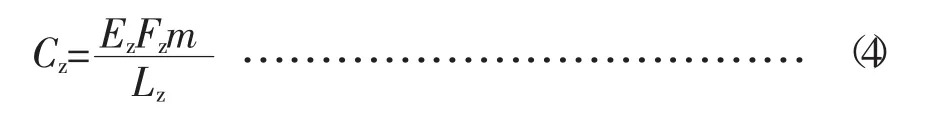

在预紧后的机身模座上施加一个向下的力,大小为公称力Pg,距中心约为250 mm,面积为一个模具的大小,该力反作用在上梁的钢套孔上,在孔上也产生一个Pg大小的力,同时由于模锻时受力为偏心状态,所以还会产生一个力矩,大小为Pg与偏心距离的乘积,该力矩通过导轨作用在立柱上,计算时可以等效为在立柱导轨位置加上一个大小相等的力,导轨为局部接触,接触面积取导轨总长的1/6,滑块导轨长度为2560 mm,所以加载的力约为1260 t,加载的位置为左侧下部,右侧上部(见图2、图3)。

图3 有限元模型

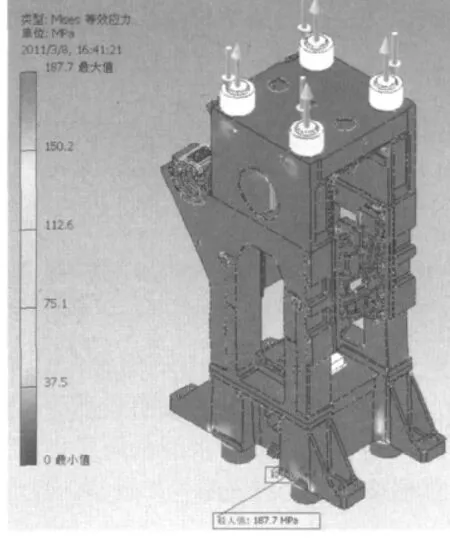

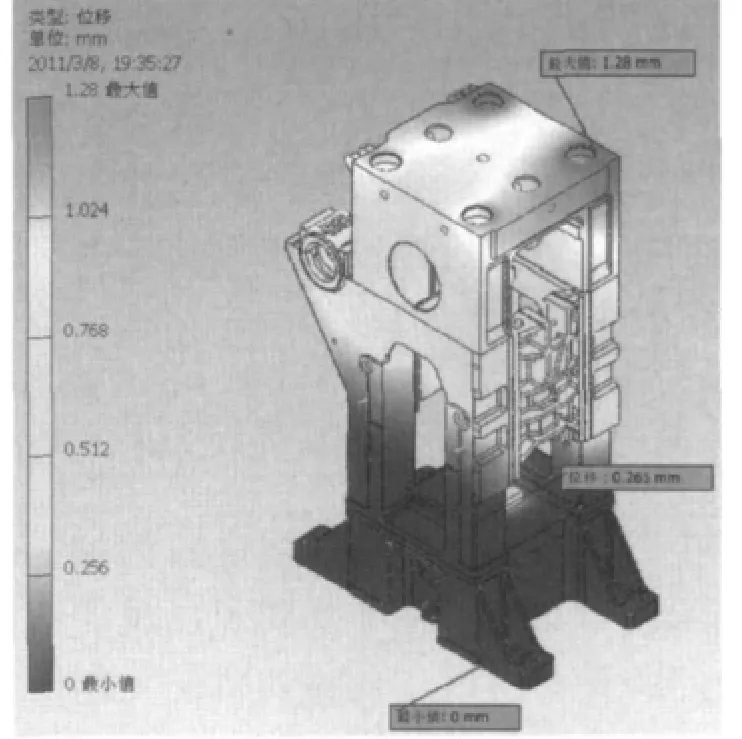

3.3 整体分析

经过优化后,机身最大应力为187.7 MPa,位于拉紧螺栓处,而上梁、立柱和底座的整体应力水平很低;底座的最大变形为0.265 mm,刚度约为1/8730,上梁相对于底座最大变形为1.28 mm。对各部件单独显示观察其应力和变形较合理,限于篇幅不做述(见图4、图5)。

图4 应力云图

图5 变形云图

4 结语

实践证明采用应力分析模块对整机进行分析,所得到的结果和计算速度是令人满意的,该方法可以应用于设计研发工作。

[1]李忠民.热模锻压力机 [M],北京:机械工业出版社,1990:2-5.

[2]俞新陆.液压机 [M],北京:机械工业出版社,1982.7第一版.

[3]于兆卿.63 MN热模锻压力机设计及关键技术研究 [D].河北:燕山大学.