支持向量机在刀具磨损多状态监测中的应用

2011-05-10王国锋李启铭秦旭达崔银虎彭东彪

王国锋,李启铭,秦旭达,喻 秀,崔银虎,彭东彪

(天津大学机械工程学院,天津 300072)

支持向量机在刀具磨损多状态监测中的应用

王国锋,李启铭,秦旭达,喻 秀,崔银虎,彭东彪

(天津大学机械工程学院,天津 300072)

基于多传感器信号、采用多分类支持向量机(support-vector-machine,SVM)实现了刀具监测的多状态辨识.通过对切削过程中的多向切削力和振动信号等多传感器信息进行分析,分别获得时域、频域和小波域的信息作为磨损分类特征;同时,运用基于一对多(one-versus-all,OVA)的多分类支持向量机对刀具不同磨损状态下的特征数据样本进行训练和识别.对切削过程中不同磨损状态的分类结果表明,多分类支持向量机具有出色的学习能力,能够实现在小样本情况下的不同磨损阶段分类,并具有较高的识别精度.

刀具磨损监测;支持向量机;一对多;多状态识别

刀具磨损的状态直接影响着加工质量、效率和成本,对于要求高精度、高效率的数控机床就显得更为重要,所以建立有效的刀具监测系统对于整个加工过程具有重要的意义.

一直以来,许多研究者在刀具监测技术上做了不懈的努力,并取得了一些进展[1-4].目前,主要采用间接监测方法,通过采集与刀具磨损密切相关的各种信号,建立刀具磨损与信号特征之间的数学模型,来实现监测的目的.人工神经网络作为一种非线性识别模型,被广泛应用于刀具磨损监测中,国内外学者[5-8]利用人工神经网络模型进行磨损量预测,但在这些训练过程中需要大量的训练样本,因为在有限的训练样本情况下,神经网络的泛化能力较差,并且存在陷入局部极值或者过拟合的可能,而这些都为建立可靠简便的监测模型带来了不便.

支持向量机(support-vector-machine,SVM)是在统计学习理论的 VC维理论和结构风险最小化原理基础上建立的机器学习算法,它不仅不存在上述问题,而且向量特征的维数不影响算法本身复杂度,不仅节约了时间、成本,还使得监测模型的建立更为简便,所以近年来一些学者在这方面做了不断的探索,文献[9-12]采用 SVM 对刀具磨损进行了预报建模和辨识.但目前的支持向量机应用大多集中在新刀和磨损刀两类状态的辨识上,很少应用于刀具磨损状态的多类辨识,而且大多只采用一种传感器信号,监测特征的鲁棒性受到一定影响.本文针对这些问题,基于多传感器融合技术实现了刀具在多种磨损状态下的多特征融合,并采用一对多(one-versus-all,OVA)多分类支持向量机模型实现了多磨损状态的识别,其实验和应用结果表明,采用该方法可以得到比较满意的效果.

1 基于OVA方法的SVM模型的建立

支持向量机(SVM)是T&T Bell 实验室的Vapnik提出的.SVM 分类算法的基本思想可以概括为将输入特征空间的样本通过非线性映射映射到高维特征空间中,在其中构造最优超平面;在最优超平面上选用适当的内积核函数,从而实现从低维空间向高维空间的映射,以达到某一非线性变换后的线性分类.

SVM模型可表示为

图1为SVM模型网络结构示意.

图1 SVM网络结构示意Fig.1 Sketch of SVM network structure

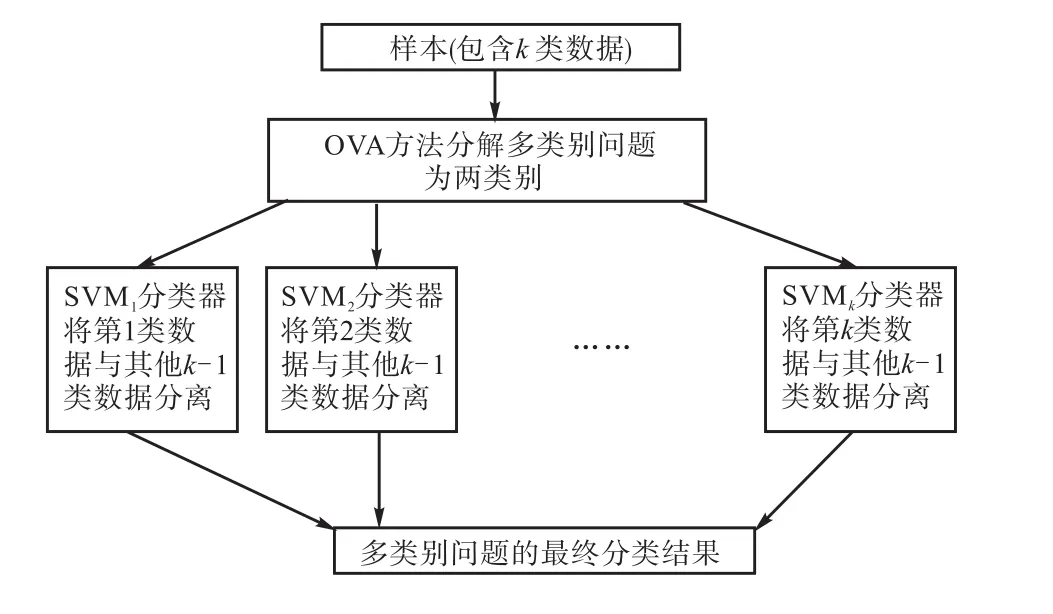

标准 SVM 是针对两类分类问题提出的,而实际需要解决的一般是多类分类问题.OVA的分类方法可以有效地解决这一问题.它将一个多分类问题转化为二分类问题.如果要对包含 k(k>2)类数据集合进行分类,那么在训练过程中,就需要 k个独立的二值分类器来实现这k类数据的分离.若第i(ik≤)个分类器用来识别第 i类数据,那么第 i个分类器会把第 i类数据与其他 k-1类数据自动分开;以此类推,这 k个分类器都将实现该类数据与其他 k-1类数据的自动分离,从而最终实现k类数据的分类识别.

图2为应用OVA多类分类方法的原理[14].

图2 OVA多分类方法原理Fig.2 Theory of OVA multi-classification method

基于 OVA多类分类的原理,本文针对刀具磨损的3个不同的阶段分别建立3个二值子分类器,然后再将其组合成一个多类 SVM 分类器.在训练完成后,该模型可以根据不同磨损特征分布空间的不同,自动将其向某个子类归类.最后根据归类结果的不同,实现刀具磨损的多阶段辨识.

2 基于OVA多类SVM模型在刀具磨损监测中的应用研究

2.1 基于多传感器的磨损监测实验系统设计

该系统由机床、刀具、工件、KISTLER 测力仪及其电荷放大器、振动加速度传感器及其电荷放大器、NI型数据采集卡、数据采集软件和计算机组成(实验装备如图 3所示).其中刀片材料是以 WC为基体,Co为黏结介质的硬质合金刀片,PVD涂层.工件为45号钢.切削参数如下:切削速度为100,m/min,每齿进给速度为 0.1,mm,轴向切深为 10,mm,径向切深为8,mm.为了达到实验效果,实验采取提高切削速度来加快刀具磨损,每走几刀卸下刀具在电镜下观察磨损状态,当刀具达到每一磨损等级,再采集信号.从可查阅的资料看,目前对刀具磨损状态没有统一的划分标准,一般根据实际加工过程中刀具磨损的剧烈程度(轻度磨损、中度磨损和严重磨损),将刀具磨损量分为以下 3个等级:A(0~0.1,mm),B(0.1~0.3,mm),C(>0.3,mm).在不同磨损状态下分别采集三向切削力信号和切削振动信号,切削力的检测选用KISTLER 9257A型动态三向测力仪,振动信号的检测选用B&K公司的振动加速度传感器(4369型),采样频率为40,kHz.

图3 实验装备系统示意Fig.3 Sketch of experimental equipment system

2.2 多传感器信号分析及特征提取

从传感器获取的信号信息不能直接用来识别刀具的磨损状态,因为这些传感器信号的数量很大而信息量却很小,与刀具磨损状态之间很难建立确定性关系,必须对这些信号进行变换,提取反映刀具磨损的信号特征.

对不同磨损状态下的切削力信号时域波形提取均值和方差(见图4),可以发现各向切削力Fx、Fy、Fz的均值都随着刀具磨损量的增加而增加,Fx、Fz的均值上升趋势较明显,而 Fy的均值增加幅度不明显,因此选取 Fx、Fz的均值作为刀具磨损监测特征;而方差也有类似的变化,同样,选取 Fx、Fz的方差作为刀具磨损的监测特征.

为了准确实现磨损的多级识别,还需对切削力进行傅里叶变换来提取频域特征.从三向力的功率谱上看频谱能量主要集中在低频段,但是刀具磨损程度的变化对频段能量的变化尚不明确.通过对低频段进一步进行小波变换分析,利用db4小波基对切削力信号进行小波包分解,分解层数为 10.经分析发现,0~156,Hz频段的能量值随刀具磨损量的增加都有不同程度的增加.因此,选取 Fx、Fy、Fz小波包分解后的W1频段的能量值也作为监测刀具磨损的特征.

同样,对振动信号进行时域、频域和小波分析.可以发现,振动信号的均方根值随刀具磨损量的增加而增加,如图 5所示.而且,利用 db4小波基对振动信号进行4层小波包分解后发现,前8个频段能量值随着磨损量的逐渐增加而增大,其他频段的能量变化较小,因此选取前8个频段的能量作为振动信号监测刀具磨损的有效特征.

图4 三向切削力的均值和方差Fig.4 Mean value and variance of cutting force from 3 directions

图5 不同磨损量的振动信号均方根值Fig.5 Root mean square values of vibration signal under different wear extents

经上述分析可以看出,对于切削力信号可得到 7个信号特征,分别为:Fx、Fz的均值和方差,Fx、Fy、Fz小波包分解后的基频能量;对于振动信号可得到9个信号特征:振动信号的均方根及小波分解后的前8个频段的能量.最终可以得到16维的信号特征.在对所得的样本数据进行归一化后,可以获得最终的训练和测试样本.

2.3 基于SVM的多类磨损状态识别

在提取特征后,可以采用 OVA多类 SVM 建立磨损识别模型.为了验证 SVM 的效果,选择 3种磨损状态分别对应不同磨损程度的刀具.首先,选取每种状态的特征样本15组,共45组16维的特征向量,对其进行归一化处理,然后将归一化后的数据输入SVM模型进行训练.其中A、B、C 3种状态分别对应刀具 3种不同磨损状态.网络核函数为径向基函数,对错分样本的惩罚参数设为 10,径向基函数带宽参数为 2,其中心位置、网络权值可以在训练中自适应确定.

图6给出了 SVM训练后的结果,从图中可以看出采用OVA多类SVM分类器能清楚地对多种不同磨损状态加以区分,分类效果非常好,没有出现交叉现象.

为了验证分类器的识别效果,将每种状态余下的5组特征向量共15组输入到训练好的SVM网络中进行测试,得到SVM测试分类结果,如图7所示.从图中可以看出,尽管只采用了15个样本进行训练,得到的SVM模型仍然可以识别出不同的磨损状态,可以看出在小样本训练下SVM分类器的优势所在.

图6 SVM训练分类Fig.6 Classification of SVM training

图7 SVM测试分类Fig.7 Classification of SVM test

3 结 论

(1) 基于OVA的SVM模型在刀具磨损多状态监测应用中,可以在小样本的条件下得到准确的分类和可靠的识别精度,而不需要大量的训练样本,这对刀具磨损状态监测技术的工程应用具有重要意义.

(2) 多传感器融合技术通过信号处理所提取的高维特征向量,在运用 OVA多类 SVM 模型训练和识别的过程中,可以清楚地反映出不同磨损阶段的特征.

这些研究对于提高监测的准确性和鲁棒性具有重要的意义.

[1]刘小斌. 数控机床刀具磨损状态 AR建模与研究[J].机械研究与应用,2007,20(3):33-34.

Liu Xiaobin. The AR model build and study for the state of NC tools wearing[J].Mechanical Research & Application,2007,20(3):33-34(in Chinese).

[2]崔敬巍,谢里阳,刘晓霞. 应用 MCEWMA 控制图监测刀具磨损过程[J]. 东北大学学报:自然科学版,2007,28(5):708-711.

Cui Jingwei,Xie Liyang,Liu Xiaoxia. Application of MCEWMA control chart in tool wear monitoring process[J].Journal of Northeastern University:Natural Science,2007,28(5):708-711(in Chinese).

[3]Huseyin Metin Ertunc, Cuneyt Oysu. Drill wear monitoring using cutting force signals[J].Mechatronics,2004,14(5):533-548.

[4]Scheffer C,Kratz H,Heyns P S,et al. Development of a tool wear-monitoring system for hard turning[J].International Journal of Machine Tools & Manufacture,2003,43(10):973-985.

[5]Sanjay C,Neema M L,Chin C W. Modeling of tool wear in drilling by statistical analysis and artificial neural network[J].Journal of Materials Processing Technology,2005,170(3):494-500.

[6]Ghosh N,Ravi Y B,Patra A,et al. Estimation of tool wear during CNC milling using neural network-based sensor fusion[J].Mechanical Systems and Signal Processing,2007,21(1):466-479.

[7]Dong Jianfei,Subrahmanyam K V R,Wong Yoke San,et al. Bayesian-inference-based neural networks for tool wear estimation[J].The International Journal of Advanced Manufacturing Technology,2006,30(9/10):797-807.

[8]高宏力,傅 攀,许明恒. 基于 B样条模糊神经网络的刀具磨损检测[J]. 机械科学与技术,2005,24(6):751-753.

Gao Hongli,Fu Pan,Xu Mingheng. Tool wear monitoring based on B-spline fuzzy neural networks[J].Mechanical Science and Technology,2005,24(6):751-753(in Chinese).

[9]陈高波. 基于最小二乘支持向量机的刀具磨损预报建模[J]. 武汉工业大学学报,2009,28(2):112-118.

Chen Gaobo. Tool wear prediction modeling based on least squares support vector machine[J].Journal of Wuhan Polytechnic University,2009,28(2):112-118(in Chinese).

[10]王计生,喻俊馨,黄惟公. 小波包分析和支持向量机在刀具故障诊断中的应用[J]. 振动、测试与诊断,2008,28(3):273-276.

Wang Jisheng,Yu Junxin,Huang Weigong. Application of wavelet package analysis and support vector machine to fault diagnosis of cutting tool[J].Journal of Vibration,Measurement & Diagnosis,2008,28(3):273-276(in Chinese).

[11]Shi Dongfeng,Gindy N N. Tool wear predictive model based on least squares support vector machines[J].Mechanical Systems and Signal Processing,2007,21(4):1799-1814.

[12]Salgado D R,Alonso F J. An approach based on current and sound signals for in-process tool wear monitoring[J].International Journal of Machine Tools & Manufacture,2007,47(14):2140-2152.

[13]肖健华. 智能模式识别方法[M]. 广州:华南理工大学出版社,2006.

Xiao Jianhua.Method of Intellectual Mode Recognition[M]. Guangzhou:South China University of Technology Press,2006(in Chinese).

[14]于 彬. 基于 SVM-OVA 方法的多类别基因表达数据分类[J]. 青岛科技大学学报:自然科学版,2008,29(4):318-320.

Yu Bin. Classification of multi-class gene expression data based on SVM-OVA method[J].Journal of Qingdao University of Science and Technology:Natural Science Edition,2008,29(4):318-320(in Chinese).

Application of Support-Vector-Machine in Tool Wear of Multi-Stage Monitoring

WANG Guo-feng,LI Qi-ming,QIN Xu-da,YU Xiu,CUI Yin-hu,PENG Dong-biao

(School of Mechanical Engineering,Tianjin University,Tianjin 300072,China)

Based on signals of multi-sensor,the recognition of multi-state of tool wear was realized by supportvector-machine(SVM) of multi-classification. The cutting force and vibration signals were analyzed to draw information of the multi-sensor in time domain,frequency domain and wavelet domain respectively as recognized features.Meanwhile the feature samples of various wear extents were trained and recognized by support-vector-machine of multi-classification based on one-versus-all(OVA),which indicates that SVM is of excellent learning ability,able to realize classification of different wear extents for small samples and of high recognition precision.

tool wear monitoring;support-vector-machine(SVM);one-versus-all(OVA);multi-state recognition

TH165.3;TP206.3

A

0493-2137(2011)01-0035-05

2009-11-04;

2010-03-05.

国家自然科学基金资助项目(50805100);国家科技支撑计划资助项目(2008BAF32B11).

王国锋(1975— ),男,博士,副教授.

王国锋,gfwangmail@tju.edu.cn.