CFB锅炉水冷壁磨损防护措施及质量控制

2011-05-07陈国杰

陈国杰

华能济宁电厂 山东 济宁 272100

0 前言

我厂三期两台SG-440/13.7-M563型(超高压中间再热,单锅筒自然循环)循环流化床锅炉是上海锅炉厂第一次设计制造并投入运行的循环流化床锅炉,其中,#5炉2003年6月投产、#6炉2003年7月投产,两台锅炉经过近六年的运行和改造有根本性的改变。

水冷壁由前后左右四个部分构成,水冷壁管数472根。 每侧各由Φ63.5×6.5mm,SA-210C的无缝钢管加扁钢组成膜式水冷壁,鳍片采用6×25.4mm、材质Q235-A的扁钢。其中,前后墙各150根水冷壁管,左右墙各86根水冷壁管。水冷壁四根主下降管由汽包下部分三路进入前水下集箱、和左右侧下集箱。水冷壁前、后、左、右下联箱通过三通相连,组成环行集箱。前墙水冷壁向上在顶部折向炉后形成炉顶。并与后墙水冷壁会合进入后墙水冷壁上集箱。通过20根Φ168×16mm SA-106B引出管进入汽包。后墙水冷壁管下部拉稀,其中76根管子折向炉前形成炉底流化床布风板。前后墙水冷壁在布风板处分别向后、前形成与水平成75度的锥段,形成燃烧密相区。从水冷壁的结构布置可以看出水冷壁受磨损的部位面多点广,需要对易磨损部位采取防护措施,降低水冷壁管束的磨损程度。

1 水冷壁磨损机理

物体或者固体颗粒以一定的速度和角度对材料表面进行的冲击所造成的磨损称为冲蚀。冲蚀有冲刷磨损和撞击磨损两种类型。冲刷磨损的颗粒相对固体表面冲击角较小,甚至接近平行;撞击磨损颗粒相对固体表面冲击角较大或接近垂直。一般循环流化床锅炉床料颗粒与受热面的冲击角为0~90°,因此循环流化床锅炉的磨损是两类磨损的综合结果。从炉底布风装置出来的一次风气流必须具有足够的速度、强度和刚度,当床料密度在8~10 kg/m时,床内颗粒就会聚集成大粒子团,以较大的相对速度沉降并具有边壁效应,使流化床中气一固两相流动形成近壁处很浓的粒子团,斜下切向运动,下降到炉壁回旋上升,颗粒与炉壁之间进行频繁的撞击和磨擦,使炉壁产生严重磨损。循环流化床锅炉的磨损主要与固体物料浓度、烟气速度、燃料特性、运行调整、循环倍率和结构设计等因素有关。磨损与固体颗粒浓度、速度、颗粒的特性和流道的几何尺寸形状等密切相关。在循环流化床锅炉中,受热面和耐火材料受到大量固体物料的不断冲刷,下表(表1)给出了各种锅炉典型的固体物料浓度和烟速的范围。

表1 固体物料浓度和烟速的范围

从表中的数据可以看出,循环流化床锅炉内的固体物料浓度为煤粉锅炉的几十倍到上百倍,因此水冷壁的防磨问题应特别重视。

2 水冷壁管束磨损的部位及防护、质量控制措施

2.1 水冷壁磨损部位

炉膛水冷壁的磨损是循环流化床锅炉中与材料有关的最严重的问题。炉内水冷壁管的磨损可分为四种情况:炉膛下部卫燃带与水冷壁过渡区域管壁的磨损;炉膛四个角落区域的管壁磨损;一般水冷壁管壁的磨损;不规则区域管壁的磨损。

1)我厂密相区及炉底耐磨料运行情况较好,未发现大面积脱落及磨损,给煤口及二次风口、回料口、人孔门发生过浇注料脱落,水冷壁管子磨损较重,焊接抓钉后恢复浇注料。

2)水冷壁磨损主要在16~26米左、右侧墙,方向从炉后至炉前侧磨。经过几年的磨损普遍已减薄至4.5~5.5 mm左右,采取喷涂工艺处理,磨损严重的半根管子喷涂层加厚,另半边喷涂层减薄。

3)炉膛四角磨损普遍较重,运行一年后测量四角水冷壁管壁厚最小值已达5.2 mm,特别是底部(16~28m 标高),2004年5月底我们采取了喷焊的方式,半年后检查,喷焊效果大部分较好,但焊口上下区域磨损较重,炉膛底部喷焊区磨损较重,2004年10月,由于四角磨损较重,四角焊接了防磨片,但效果不理想,造成旁边水冷壁管磨损严重,只好全部割除,对磨损严重区域进行了焊补,工作量巨大,特别是底部。2006年5月、6月,#5、6炉四角水冷壁焊接抓钉,打了60 mm厚的浇注料,从10月份的小修观察,实际效果不错,但浇注料拐角处,顺着烟气方向一定要高过水冷壁表面20~30 mm,否则极易侧磨水冷壁管子,我厂#5炉顶部后角一根水冷壁管,半年磨损达2.5 mm,壁厚最小值已到3.2mm,差点造成水冷壁泄漏。

4)炉后炉顶向下8m两侧及中间均有不同程度的全面磨损,两侧还有侧磨现象,普遍在4.5—5.5mm。

5)两侧自炉顶向下7米侧磨最重,从第8根至第70根止,侧磨屏式水冷壁出口最重,最薄δ=3.3mm。

6)炉顶两侧从第1根至第10根屏式水冷壁出口位置出现全面磨损,运行2年测量δ=2.8mm,从第10根到40根均出现侧磨现象,普遍在4.8~5.5mm。

7)屏式水冷壁底部由于浇注料脱落,出现3次磨损严重,其中2次发生泄漏。

8)标高18m焊口上下磨损较重,主要是由于焊口质量要求不高。

2.2 水冷壁磨损防护措施及质量控制

水冷壁因各种因素造成内壁不平滑,阻碍了炉膛内循环中固体物料流沿水冷壁面向下运动,物料流向改变后与上行的烟气形成局部涡流,与金属受热面碰撞形成磨损。面对磨损,我厂起初对循环流化床锅炉水冷壁管的防磨采用较原始的防护处理技术:采用浇注料防磨、加焊防磨护瓦、水冷壁管喷涂处理等,这此防护措施只治标,不能治本,即防磨措施做到哪个部位,哪个部位端部重新产生磨损现象,从根本上解决不了锅炉水冷壁管磨损问题。

通过近六年的运行,我们发现了一些其中的磨损规律,并根据其磨损规律创造性的采用了一些防止磨损的方法,从实际运行效果看,效果明显。下面阐述一下水冷壁防磨的技术工艺措施:

2.2.1 水冷壁加装防磨梁

#5炉防磨梁施工时间为2009年4月份,防磨梁为三道。#6炉防磨梁施工时间为2008年10月份,防磨梁为六道,下面就#6炉加装防磨梁为例进行叙述。

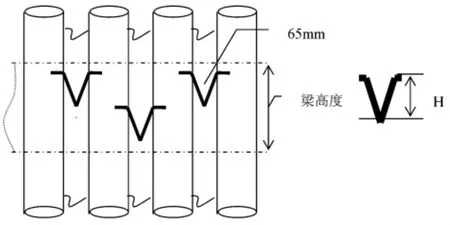

1)炉膛密相区耐磨耐火层与水冷壁过渡区由于截面关系的变化而形成的局部含尘烟气产生运动“漩流”为了消除这种漩流对水冷壁造成的强烈刨削作用和控制沿水冷壁面向下运动的固体颗粒流的速度,减缓在某些凸出物上的撞击力对水冷壁造成的撞击切割磨损。根据该锅炉的燃煤质量和满负荷时的运行压差参数,在水冷壁相对标高17m、18m、19.8m、22.5m、26.4m处分别布置一道防磨梁,共5道倒梯形防磨梁,以控制沿水冷壁面向下运动的固体颗粒的速度,逐级实现短距离的软着陆和改变局部“漩流”方向,从而减缓对水冷壁的磨损。防磨梁的几何形状及尺寸见图1。

图1 防磨梁结构示意图

防磨梁的主要特点是利用多层阻流板作用,缓解贴壁流物料的下降速度,降低物料颗粒沿水冷壁管下落的终端速度,延长物料的热交换时间,隔离物料流与水冷壁管接触,破坏物料流在不平滑管壁处形成的涡流,减少物料粒子与水冷壁管碰撞,从而避免固体物料对水冷壁管的磨损。

2)在标高水平线的水冷壁鳍片上分别隔管焊接“V”型销钉,每道防磨梁内分上下两层错列布置,上下层根部间距为60mm左右。销钉选用Φ8-Cr25Ni20圆钢制作,下层销钉长度为110mm,上层销钉长度为130mm,焊接时略向上倾斜布置。下层销钉倾斜角度约为20°角,上层销钉倾斜角度约为10°角,用A312焊条焊接,根部必须满焊,以加强接触面,增加载荷强度。焊接前,用绝缘胶布全面缠绕一层约1mm厚的厚胶布作为销钉的伸缩缝隙,销钉前端必须缠绕一层约2mm厚的胶布层。胶布层必须超出销钉端头截面大于2mm,以消除销钉的线性膨胀应力对耐火材料造成的内部破坏。销钉布置见图2。

图2 抓钉焊接示意图

3)待销钉焊接完毕,在下层销钉根部下约30mm处,每隔约1.5米的鳍片上焊接Φ8mm的“L”形A3F钢托架,在“L”形托架上铺设支立捣打模板。模板支立要稳当牢固,不得移位变形,改变设计几何形状,并在底部和外壁上粘贴塑料薄膜,以防止模板吸水和便于脱模及确保衬里的光洁面。

4)待模板铺设治理完毕,用D-16S耐磨耐火可塑料进行捣打制作防磨梁,捣打时用胶皮锤捣打,力求高强度,同时用磨刀进行压光,保证防磨梁的表面平整度。

5)每800mm必须留设3mm厚的膨胀缝。膨胀缝留设成楔形结构,缝内填充两层2mm厚的陶瓷纤维纸。见图3。

图3 膨胀缝结构示意图

6)防磨梁四角应完整的分为一个独立段,分界点应距角部不少于300mm,并与相结合部位做成楔形结构,这样可以大大加强防磨梁的整体稳定性,如图4所示:

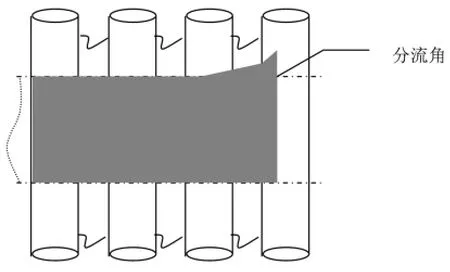

7)当防磨梁因为某种原因无法形成整体一圈时,必须对截止线进行技术处理,如图5所示。由于截止线对相邻的管束产生磨损,因此必须要求对角部进行如下处理:

图4 角部过渡区示意图

图5 截止线示意图

防磨梁表面应无裂纹、孔洞、毛刺、缺损、凹陷、折纹、腐蚀、油垢等缺陷,衬里内部无杂物,膨胀缝按照要求留设等,以保证防磨梁施工完成。

2.2.2 超音速电弧喷涂

在密相区以上600~1000mm水冷壁管壁进行超音速电弧喷涂,喷涂防磨防腐金属合金材料,以延长水冷壁使用寿命。实践证明该喷涂防磨方法是目前解决燃烧室水冷壁防磨技术含量高、处理时间短且经济实用的方法。金属表面喷涂能防止磨损主要有两个方面原因:涂层的硬度较基体的硬度大;涂层在高温下会生成致密、坚硬和化学稳定的氧化层,且氧化层与基体结合牢固。但是,在进行超音速电弧喷涂时,一定要注意以下几点:1)表面进行喷砂预处理,处理结果直接影响着喷涂层的质量。2)要使用镍铝合金进行打底。3)采用高铬镍合金喷涂,涂层厚度一般为0.8~1mm。建议使用目前较好的金属基复合材料,该材料既具有陶瓷硬质相的高强度耐磨损、耐高温抗氧化特点,又具有金属的高韧性和可塑性。

防磨梁及电弧喷涂完毕后,#5、6炉运行至今未出现因磨损泄漏、爆管问题,运行良好。2010年7月份#6炉检修时对水冷壁测厚,基本无变化。

3 结论

随着人们对CFB锅炉认识了解程度的加深,影响水冷壁磨损不利因素正逐渐被解决和克服,CFB锅炉这种环保新型锅炉正在得到广泛采用。

[1]岑可法.循环流化床固体颗粒对受热面的磨损和防磨措施[M].北京:煤炭工业出版社,1990.

[2]常峥.常压流化床中管束磨损的实验研究[C].第四届全国多相流、物理化学流学术会议论文集,2002.

[3]华能济宁电厂检修规程编写组.华能济宁电厂5、6号机组运行规程[S].2004.