锂电池UN38.3标准中T6试验研究

2011-05-03于松涛

文/冯 卓 刘 刚 于松涛

一、锂电池运输安全

作为新型清洁能源,锂电池已支撑着人们必不可少的、随时可接触到的产品中。故其安全性是关乎所有消费者、生产商及运输部门等,由此引起各方关注。

锂电池主要分为锂金属电池和锂离子电池。锂金属电池负极为锂金属,锂离子电池的正负极为嵌入锂离子的化合物。自从1992年日本索尼公司成功开发了锂离子电池,并将其商业化以来,由于其具有工作电压高、能流密度大、循环寿命长、自放电低及无污染等独特优势,现已广泛被用作移动电话、便携式计算机、摄像机、照相机等的电源。同样,它还在航天、航海、人造卫星、小型医疗仪、交通运输及军用通讯设备中被逐步发展成为主流应用的能源电池。

然而,锂电池自诞生之日起,其制造、储运、使用过程中就伴随着各类安全事故,尤其在运输过程中,事故频发。至今,已有多起由锂电池引起的飞机起火事故发生,并造成相当程度的经济损失和安全隐患。2006年2月8日,UPS快递公司一架带有3名机组人员的DC-8货机,就因笔记本用锂电池着火在费城国际机场被紧急迫降,货机上的大火持续燃烧了4 h,大部分货物燃烧殆尽,3名机组成员受伤。近年来,国内也发生了多起锂电池在机场甚至在飞机上起火的事故。因此,锂电池的运输安全问题越来越得到世界各国政府和运输行业的高度关注,我国乃至世界各地运输部门都大力加强了对锂电池运输的监管。

为什么锂电池危险性如此之高呢?原因之一就是锂金属是一种化学性质非常活泼的物质,暴露在空气中就会与空气中的氧气发生非常激烈的氧化反应,并燃烧,由锂金属作为负极材料的锂金属电池自然危险性高。对于锂离子电池来说,若产品质量不过关或者使用不妥,也可能发生燃烧甚至爆炸。例如,当锂电池外部发生短路,电子组件又未能切断回路时,电池芯内部会产生高热,造成部分电解液汽化,将电池外壳撑大,如果电池材料质量不过关,电池温度会持续升高,使更多的电解液气化,最后将电池外壳撑破,有的甚至将电池温度提高到材料燃烧并爆炸的境地。另外,由于外部机械原因或者过度充电等因素,可能会造成电池芯内部形成锂金属枝晶,发生内部短路,从而使电池内部温度升高,导致电解液气化,结果同样是发生燃烧甚至爆炸。由此可见,外部短路、内部短路、过度充电等都是引起锂电池发生危险的重要原因,也是我们在生产、储存、检测、运输以及使用过程中都要加强注意的事情。

二、锂电池的运输安全性试验及存在问题

依据联合国《关于危险货物运输的建议书规章范本》,锂电池运输前需要按照联合国《关于危险货物运输的建议书试验和标准手册》第38章第3款(下简称UN38.3)进行试验,该试验共包括8项内容,通过试验的锂电池才可按相应的条件进行运输。所以,加强电池的安全性,通过UN38.3试验以满足运输时的要求也成为所有锂电池生产商面临的首要问题。

该项针对锂电池的试验标准在过去相当长一段时间内都没有实质性的改变,而在这期间,锂电池技术和应用却有了极快速的发展和进步。锂电池的类型也有了很大程度的更新,现在锂电池从几克重的钮扣型电池到几十千克甚至更重的大型电池,种类众多,现行的标准已不能完全适用于所有类型的锂电池。此外,由于标准的一些试验方法不够细化及准确,也使不同实验室之间的试验结果会出现不一致的情况,从而可能导致各种矛盾或争议的出现。因此,联合国运输专家委员会成立了锂电池工作小组,专门对UN38.3标准进行评估及修订。

本文将对UN38.3标准中的第6项试验(下简称T6)进行研究及讨论。该项试验引起的争议很多,其目的是模拟运输过程中可能发生的重物撞击过程。行业内也认为这应该是一项用于模拟内部短路的试验方法。试验对象为锂电池芯。试验方法为在锂电池芯上平放一根直径为15.8 mm的棒,使用9.1 kg的重锤从(61±2.5)cm高度落在样品上完成重物撞击,若样品在试验过程以及观察时间内外部温度未超过170℃,未发生解体和起火现象,则试验通过。依据这一试验方法,不管是大型电池芯或尺寸很小的电池芯,所承受的撞击力都是相同的。因此,这一试验是否对所有锂电池芯都适用是一个需要考虑的问题。另外,样品上所放置棒的长度、材质,重锤落下的方式等也都可能影响试验的结果。下文将具体讨论这些问题。

三、T6试验条件研究

1.材质和圆棒长度

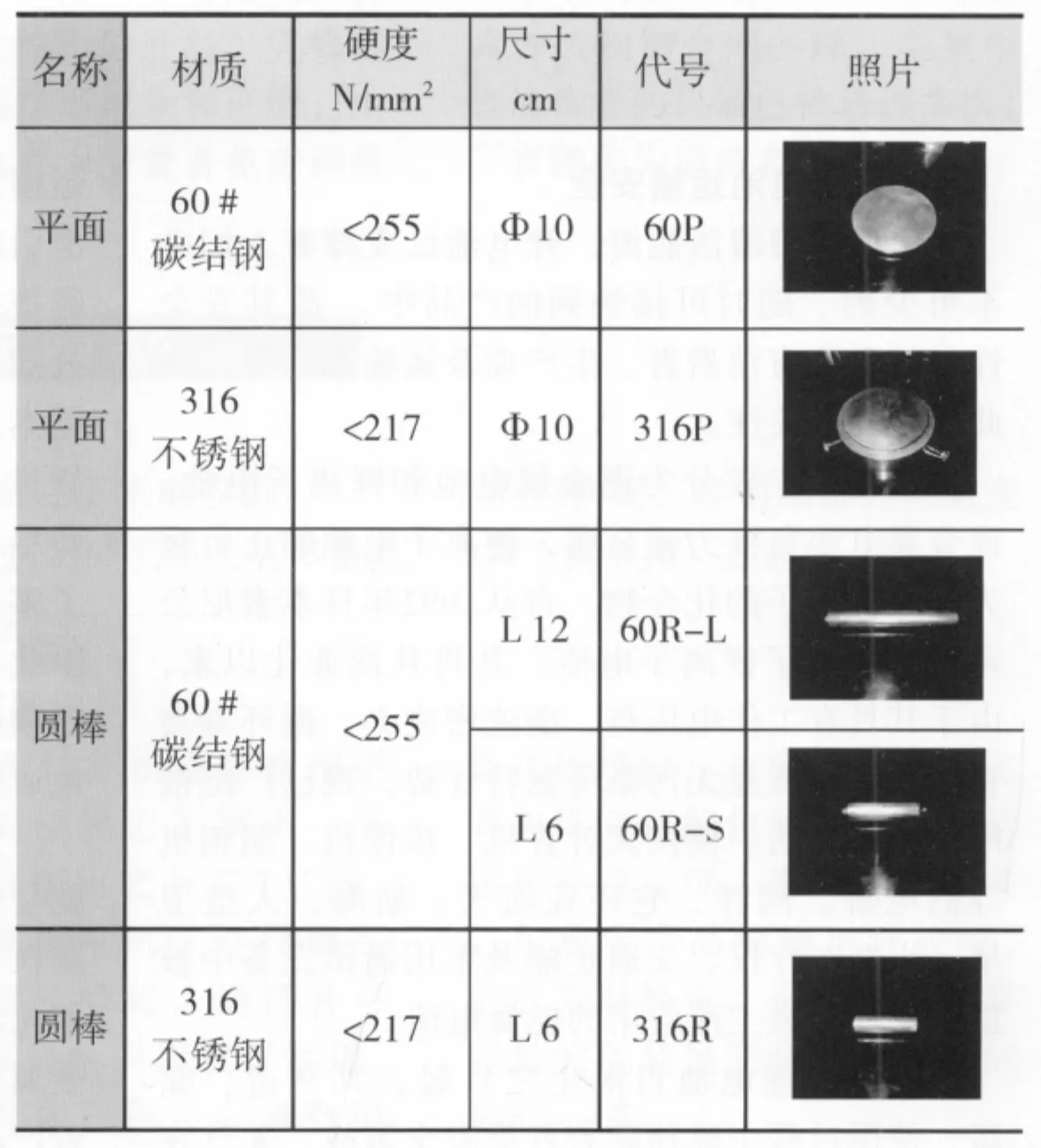

为研究不同试验条件对试验结果的影响,我们选取了两种钢材:60#碳结钢和316不锈钢分别作为试验用棒和重锤下落接触平面的材质,并且用60#碳结钢做了两种长度的棒: 12 cm和6 cm。具体条件见表1。

表1 试验用平面及圆棒的材质及长度列表

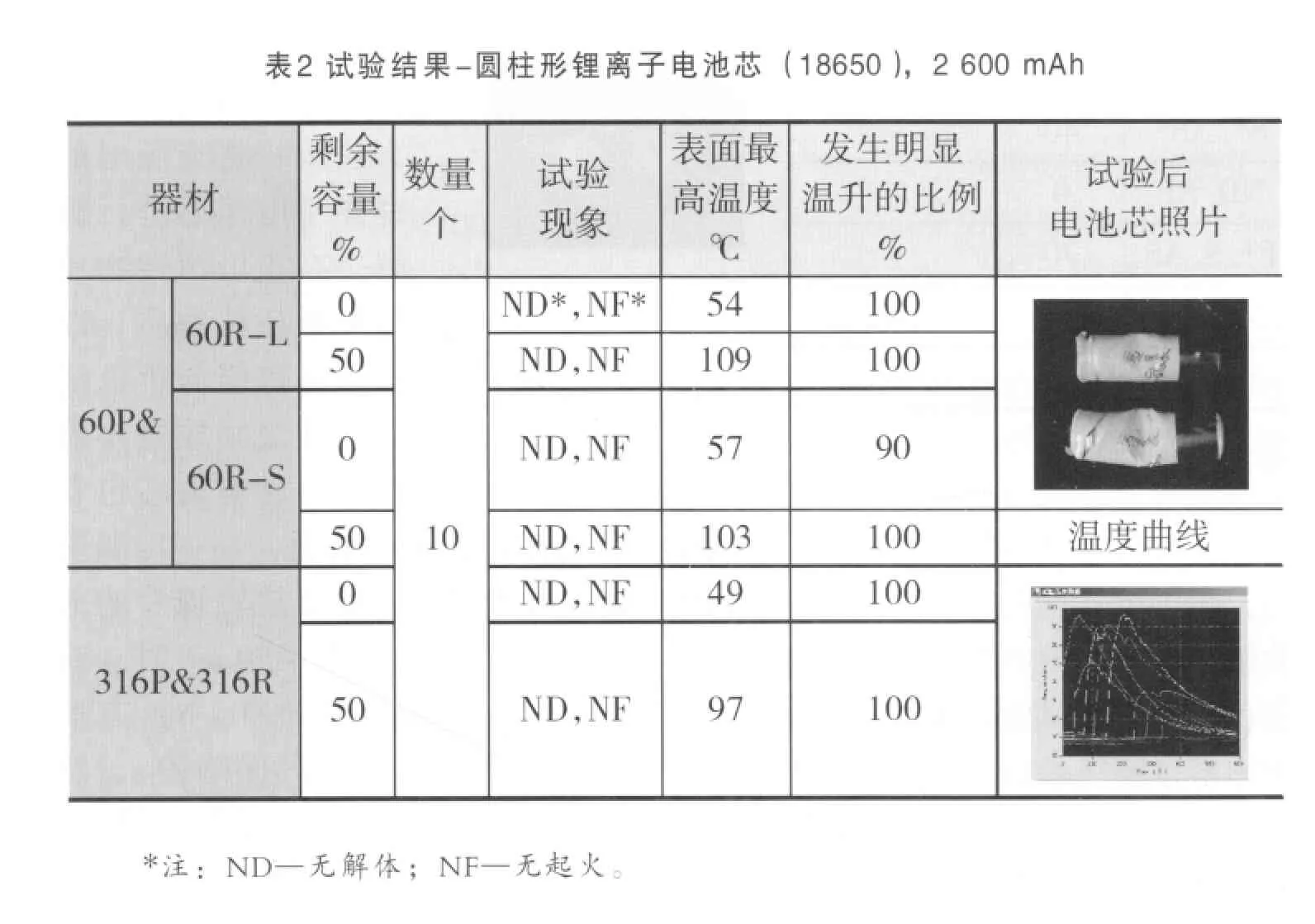

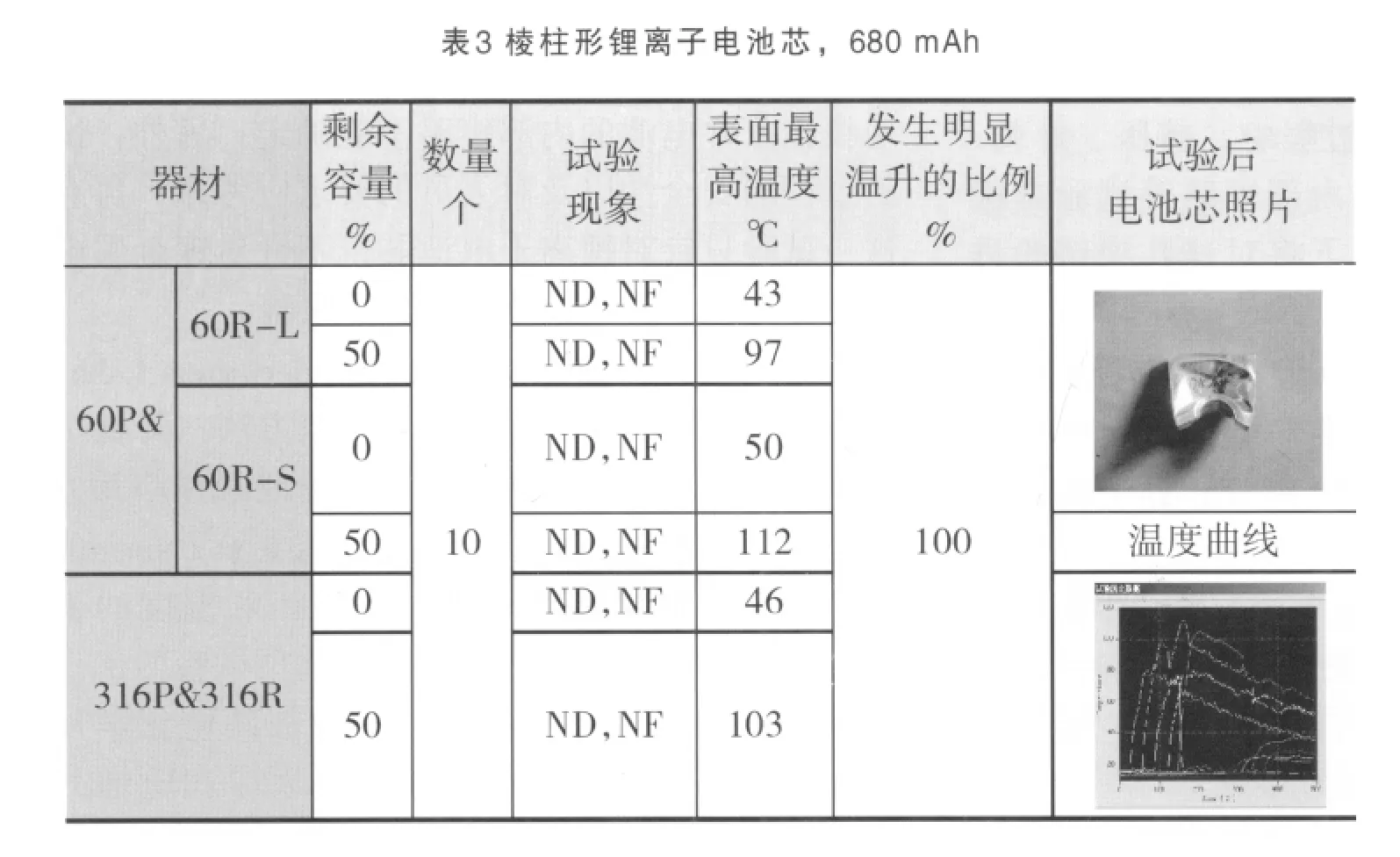

采用表1中的平面和圆棒分别对不同种类电池芯进行了T6试验,对圆柱形锂离子电池芯的试验结果见表2,对棱柱形锂离子电池芯的试验结果见表3。

?

?

由表2和表3的试验结果可以看出,针对圆柱形锂离子电池芯和棱柱形锂离子电池芯,其试验现象以及相同容量电池芯试验后表面最高温度基本一致。从而说明,对这两种电池芯,“平面与圆棒的材质”以及“圆棒的长度”几项因素,对最终试验结果的影响并不显著。

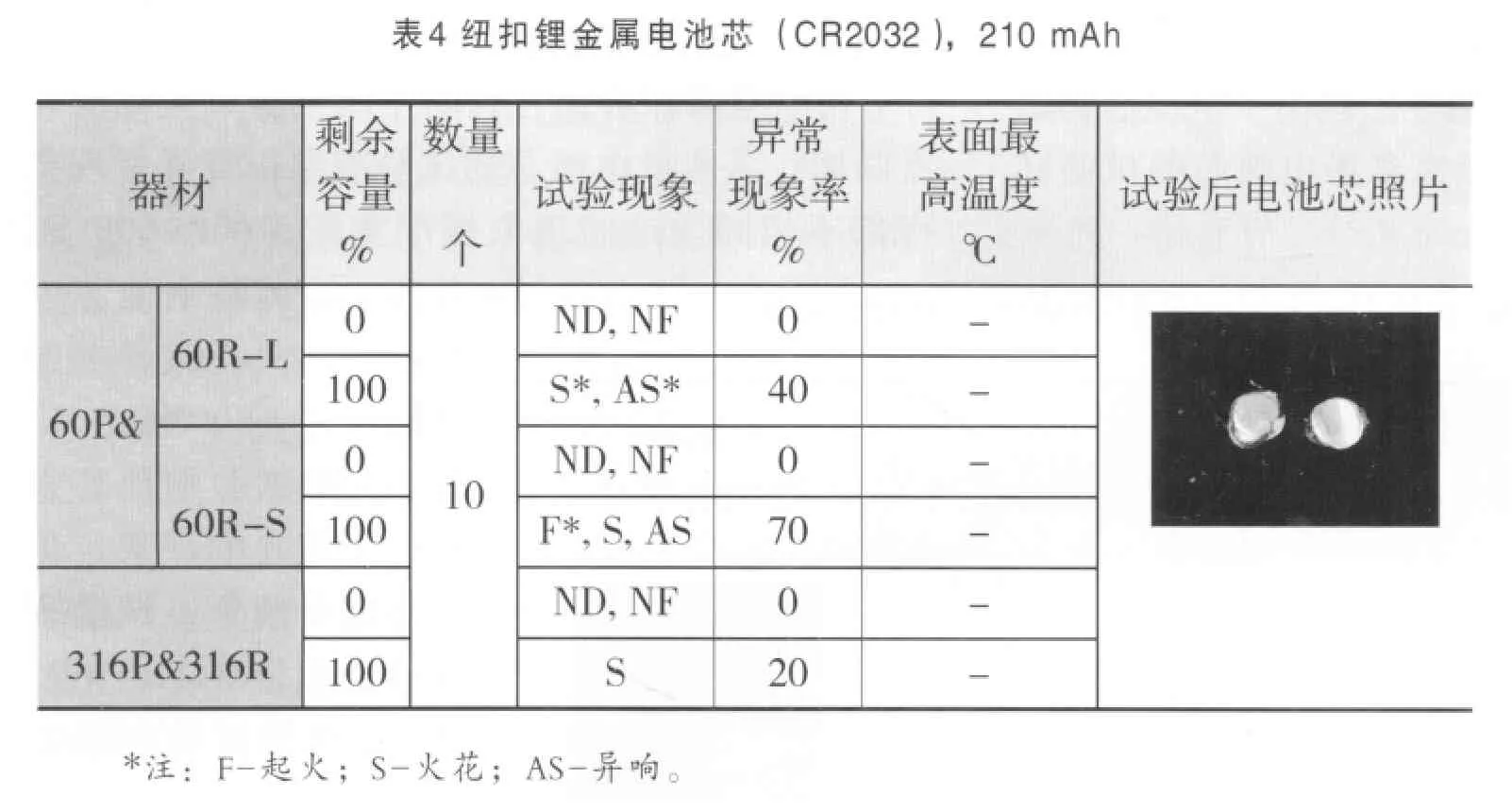

同样,我们又对纽扣形锂金属电池芯进行了T6试验,其结果如表4所示。

由结果可以看出:针对不同钢材以及不同长度圆棒,满容量电池芯的试验现象以及异常现象率都不相同。试验现象最严重的为60P&60R-S,有70%的试验电池芯发生起火、火花或异响的现象;对于60P&60R-L,有40%的试验电池芯发生火花或异响现象,但没有起火现象;试验现象最轻的是316P&316R,只有20%的试验电池芯发生火花现象。从而可以得出:对于纽扣形锂金属电池芯,“平面与圆棒的材质”以及“圆棒的长度”这两项因素,对最终试验结果的影响非常显著。

2.重锤落下方式:由于UN38.3标准中没有明确规定重锤的提升和释放方式,所以导致设备种类千差万别,有采用“手动提升、自动提升、绳索提升”的,有采用“导轨导向自由下落、管道导向自由下落”的,有采用“重锤独立下落、重锤连带绳索一起下落”的。不同的方式对试验结果可能会有影响。

我们中心的重物撞击试验装置采用“自动提升、导轨导向、重锤独立下落”,同日本几家采用“管道导向、绳索与重锤一起下落”的实验室进行了比对试验。针对CR2032纽扣形锂金属电池芯,我们中心的测试结果为“不合格”,而日本方面测试结果则全部为“合格”。从而,我们又可以得出:不同的导向方式和下落方式,也会影响T6的试验结果。

?

由以上试验可以看出:对于现在的T6试验,方法的描述还不够全面准确,不同的试验条件会导致不同的试验结果,试验结果的不一致自然会引起争议。因此,为避免争议以及增强试验结果的一致性,对于T6试验方法的修订势在必行。

四、T6试验方法研究探讨

对于T6试验来说,由于现有锂电池种类的多样性,针对不同种类的锂电池芯选择不同的试验方法是有必要的。在联合国运输专家委员会锂电池工作小组的研究过程中,挤压、针刺、NASA钝刺、日本PSE强制内部短路等试验方法都被纳入了讨论范围,以下将对这几项试验进行简单介绍。

1.挤压:挤压试验是锂电池测试方法中很常见的一种,应用于各个标准的滥用试验中。在IEC 60086-4《一次电池-第4部分:锂电池的安全性》中该项试验作为某些类型电池重物撞击试验的替代方法。一般是将电池放在两个平面中进行挤压,达到一定压力后释放。该项试验并不能对所有类型锂电池芯造成内部短路,但它是目前应用比较成熟及广泛的方法之一。

2.针刺:针刺也是一种很常见的锂电池滥用试验方法,但是针刺后其破损部位只局限在针刺的地方,其短路部位相对较小,产生热量也相对较慢,因此其造成内部短路的效果是有限的。

3.日本PSE强制内部短路:该项试验是日本提出的一项针对电池芯的强制内部短路试验。在2008年,日本政府推出锂离子电池PSE认证要求,对2008年11月20日后出口到日本并符合日本《电器用品安全法》中规定的锂离子电池都必须经过PSE认证,该项试验则是锂离子电池PSE认证的一个重要试验项目。其试验方法为:将充满电的锂离子电池芯进行拆解,在正极活性物质与负极活性物质,以及正极铝箔与负极活性物质之间放置小镍片,再将电池芯包卷好,在镍片位置做标记,密封放置,在一定温度条件下以0.1 mm/s的速度对电池芯放置镍片的部分施加压力,当观测到电压降大于50 mV时,或者施加压力达到要求(圆柱形电池800 N,方形电池400 N)时,停止降低加压工具保持30 s,然后撤除压力。如果电池芯在试验过程中不起火,则满足实验要求。该项试验对电池芯的要求极高,但也存在一些争议,如电池在拆解的过程中电化学环境被破坏,再包卷回的电池芯能否有效地模拟正常电池的内部短路不能确定;另外,试验过程的安全性以及对人员的要求应考虑;再有这一试验只针对锂离子电池芯,不针对锂金属电池芯,因此,其适用范围受到了限制。

4.钝刺:该项试验是UL(Underwriters Laboratories Inc.)提出的电池内短路模拟方法,降低了日本强制内部短路方法拆解电池的危险性。其方法是使用一根钢质钝针在电池中心以0.1 mm/s的慢速压刺,同时观测电池开路电压和温度的变化,直至达到100 mV的电压降。该项试验的优点是不需拆解电池,不破坏电池内部的电化学环境,可操作性较强。但由于钝刺发生在电池外壳,因此,不能准确控制电池内部短路位置。这一试验是否能完全模拟电池内部短路情况还处于研究之中。

五、UN38.3中T6试验的修订

基于锂电池工作小组各专家的讨论,包括对以上描述各试验方法的研究,联合国运输专家委员会已达成了决议,对UN38.3的T6项试验进行修订,主要修订内容如下:

1.增加了挤压试验,适用于棱柱状、袋状、纽扣电池及部分圆柱形电池芯。对于挤压适用范围之外的圆柱形电池芯,仍采用原T6重物撞击试验方法。

挤压方法:第一接触点的挤压速度为1.5 cm/s。挤压至满足下列三个条件之一为止:

① 挤压力达到(13±0.78)kN;

② 电压降至少为100 mV;

③ 电池芯变形至少为50%。

试验观察时间为6 h,在试验和观察时间内测试样品外部温度不能超过170℃,不能发生解体和起火现象。

2.对原重物撞击试验也进行了修订,包括:对试验用棒的直径和重锤的重量数值增加了公差范围;对试验用棒的长度做了限制;限定了棒的材质;通过文字描述强调重锤应垂直于样品落下,并且下落时摩擦力和牵引力都应最小化。修订后主要内容如下:

将样品放在光滑水平面上,将一根直径为(15.8±0.1)mm、长度至少为6 cm或电池芯的最长尺寸(较大者)的316型不锈钢棒放在样品中心上,用一个重量为(9.1±0.1)kg的重锤从(61±2.5)cm高度落在样品和棒的交叉处,下落时应使用接近无摩擦的垂直滑轨并使对重锤的牵引力最小化。用来导引重锤的滑轨应与水平支撑面保持90°直角。

3.试验目的修订为:模拟由可能导致内部短路的重物撞击和挤压造成的机械滥用情况。

此次修订,为T6增加了一项选择方法,即针对不同种类电池芯可采用不同的试验方法,这是对本标准的一个突破,可以增加标准的适用性,也为将来进一步细化及加强此项标准打下了一个良好的基础。

六、展望

尽管T6试验方法将进行修订,然而如何对锂电池芯进行真正的模拟内部短路试验仍然是一项需要研究的课题。随着锂电池技术本身的持续发展,对安全性要求的不断提高,开发这一试验项目更为重要。只有不断研究探索锂离子电池的电化学特性和使用环境特性,才能制定出更加科学、更具有针对性和可操作性的锂电池试验项目和检测条件。从而可以进一步加强对锂电池安全性的评估,增强对运输安全性的保证。

[1]何鹏林.IEC/SC21A国际会议重点讨论二次锂电池安全标准[J].信息技术与标准化,2010,8:12-14.

[2]李贺,于申军,陈志奎,等.锂离子电池内部短路失效的反应机理研究[S].电化学,2010,16(2):185-191.