钼溅射靶材的应用、制备及发展

2011-04-27刘仁智张常乐

安 耿,李 晶,刘仁智,陈 强,张常乐

(金堆城钼业股份有限公司技术中心,陕西西安 710077)

0 前 言

溅射作为一种先进的薄膜材料制备技术,具有“高速”及“低温”两大特点。它利用离子源产生的离子,在真空中加速聚集成高速离子流,轰击固体表面,离子和固体表面的原子发生动能交换,使固体表面的原子离开靶材并沉积在基材表面,从而形成纳米(或微米)薄膜。而被轰击的固体是用溅射法沉积薄膜的原材料,称为溅射靶材[1~3]。

钼溅射靶可在各类基材上形成薄膜,这种溅射膜广泛用作电子部件和电子产品,如目前广泛应用的TFT-LCD (Thin Fi lm Transitor-Liquid Crystal Displays,薄膜半导体管 -液晶显示器)、等离子显示屏、无机光发射二极管显示器、场发射显示器、薄膜太阳能电池、传感器、半导体装置以及具有可调谐功函数 C MOS (互补金属氧化物半导体)的场效应晶体管栅极等[4]。本文就钼溅射靶材的特点,从其应用、市场、制备工艺以及发展趋势等方面进行了总结和讨论。

1 钼溅射靶材的特点及应用[5~8]

在电子行业中,钼溅射靶材主要用于平面显示器、薄膜太阳能电池的电极和配线材料以及半导体的阻挡层材料。这些是基于钼的高熔点、高电导率、较低的比阻抗、较好的耐腐蚀性以及良好的环保性能。

以前,平面显示器的配线材料主要是铬,但随着平面显示器的大型化和高精度化,越来越需要比阻抗小的材料。另外,环保也是必须考虑的问题。而钼具有比阻抗和膜应力仅为铬的 1/2的优势,而且不存在环境污染问题,因此成为了平面显示器溅射靶材的首选材料之一。此外,钼使用在LCD的元器件中,可使液晶显示器在亮度、对比度、色彩以及寿命方面的性能大大提升。

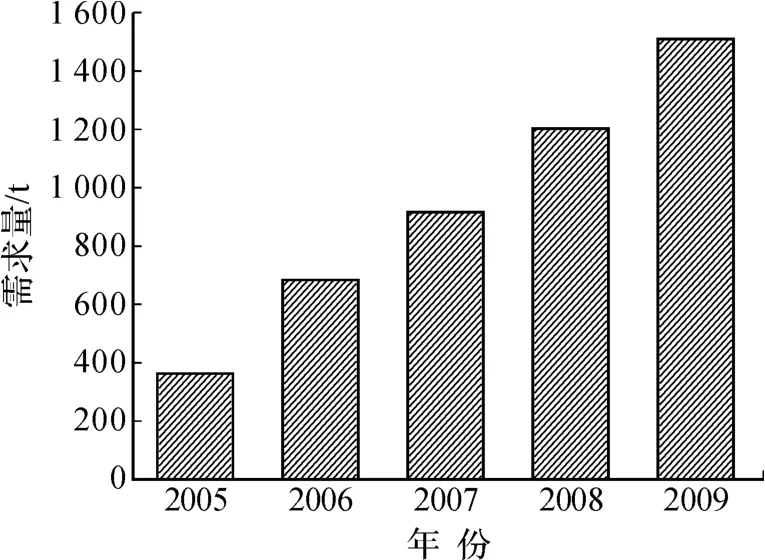

平面显示器行业中,钼溅射靶材的主要市场应用之一是 TFT-LCD领域。市场研究表明,未来几年是LCD发展的高峰期,年增长率达30%左右。随着LCD的发展,LCD溅射靶材的消费量也快速增长,年增长率约为 20%。2006年全球钼溅射靶材的需求量约 700 t,2007年则为 900 t左右。LCD用钼溅射靶材近几年的需求量如图 1所示。

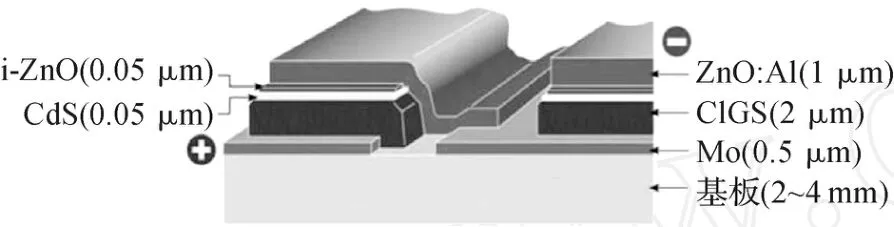

除平面显示器行业外,随着新能源行业的发展,钼溅射靶在薄膜太阳能光伏电池上的应用也日益增加。钼溅射靶材主要通过溅镀形成 CIGS(铜铟镓硒)薄膜电池电极层。图 2是 CIGS太阳能电池的结构示意图,其中Mo处于太阳能电池的最底层,作为太阳能电池的背接触,其对 CIGS薄膜晶体的成核、生长、形貌有着非常重要的作用。

图 1 LCD用钼溅射靶材的需求量

图 2 C IGS太阳能电池的结构示意图

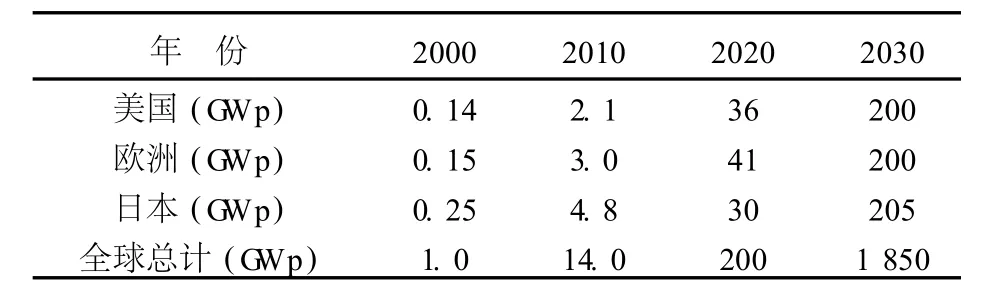

进入 21世纪以来,全球范围内对太阳能电池的需求快速增长,每年以 40%以上的速度递增。表 1列出了国际光伏市场需求及预测情况。据资料统计,目前全球主要薄膜太阳能光伏电池年发电总量约为 660 MW,所需钼溅射靶材约为 600 t。

表 1 国际光伏市场需求及预测

钼溅射靶材按形状分为 2种,一种是平面板状靶材,另一种是管状旋转靶材。国外钼溅射靶材的主要生产厂商有德国 Heraeus公司、日本 Hitach Metal公司、日本 Tosho公司、奥地利 Plansee公司以及德国的 H.C.Starck公司。但迄今为止,由于设备和技术的限制,国内仍没有专门生产钼溅射靶材的专业大公司,大量钼溅射靶材仍需从国外进口。

2 钼溅射靶材的特性要求[9~10]

在电子行业中,为了提高溅射效率和确保沉积薄膜的质量,对钼溅射靶材特性有如下要求。

2.1 纯度

高纯度是对钼溅射靶材的一个基本特性要求。钼靶材的纯度越高,溅射薄膜的性能越好。一般钼溅射靶材的纯度至少需要达到 99.95%(质量分数,下同),但随着LCD行业玻璃基板尺寸的不断提高,要求配线的长度延长、线宽变细,为了保证薄膜的均匀性以及布线的质量,对钼溅射靶材纯度的要求也相应提高。因此,根据溅射的玻璃基板的尺寸以及使用环境,钼溅射靶材的纯度要求在 99.99%~99.999%甚至更高。

钼溅射靶材作为溅射中的阴极源,固体中的杂质和气孔中的氧气和水气是沉积薄膜的主要污染源。此外,在电子行业中,由于碱金属离子 (Na+、K+)易在绝缘层中成为可移动性离子,降低元器件性能;铀(U)和钛(Ti)等元素会释放α射线,造成器件产生软击穿;铁、镍离子会产生界面漏电及氧元素增加等。因此,在钼溅射靶材的制备过程中,需要严格控制这些杂质元素,最大程度的降低其在靶材中的含量。

2.2 致密度

溅射镀膜的过程中,致密度较小的溅射靶受轰击时,由于靶材内部孔隙内存在的气体突然释放,造成大尺寸的靶材颗粒或微粒飞溅,或成膜之后膜材受二次电子轰击造成微粒飞溅。这些微粒的出现会降低薄膜品质。为了减少靶材固体中的气孔,提高薄膜性能,一般要求溅射靶材具有较高的致密度。对钼溅射靶材而言,其相对密度应该在 98%以上。

2.3 晶粒尺寸及尺寸分布

通常钼溅射靶材为多晶结构,晶粒大小可由微米到毫米量级。试验研究表明,细小尺寸晶粒靶的溅射速率要比粗晶粒快;而晶粒尺寸相差较小的靶,淀积薄膜的厚度分布也较均匀。

2.4 结晶取向

由于溅射时靶材原子容易沿原子六方最紧密排列方向择优溅射出来,因此,为达到最高溅射速率,常通过改变靶材结晶结构的方法来增加溅射速率。靶材的结晶方向对溅射膜层的厚度均匀性影响也较大。因此,获得一定结晶取向的靶材结构对薄膜的溅射过程至关重要。

2.5 靶材与底盘的绑定

一般钼溅射靶材溅射前必须与无氧铜 (或铝等其他材料)底盘连接在一起,使溅射过程中靶材与底盘的导热导电状况良好。绑定后必须经过超声波检验,保证两者的不结合区域小于 2%,这样才能满足大功率溅射要求而不致脱落。

3 钼溅射靶材的制备工艺[11~12]

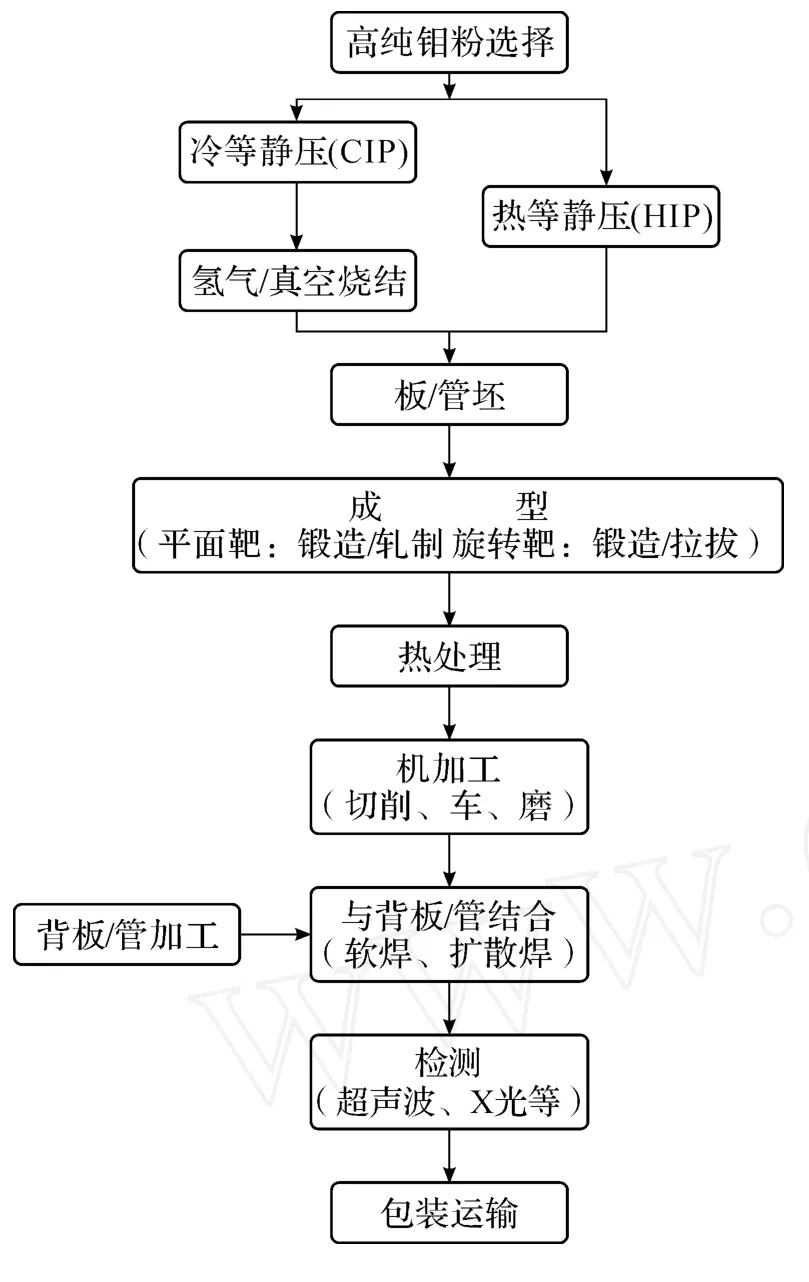

由于钼是难熔金属,因此,钼溅射靶材的主要制备方法以粉末冶金方法为主。图 3是粉末冶金方法制备钼溅射靶材的工艺流程图。

刚住校时,我们这些娃娃年纪太小,又从来没有离开过父母,在学校非常不适应,当时如果不是汪老师给了我们母亲般的关怀,我都不知道自己该如何走过那段艰难的岁月。

图 3 钼溅射靶材粉末冶金方法制备工艺流程图

粉末冶金法制备钼溅射靶材时,其关键在于:(1)选择高纯钼粉作为原料;(2)选择能实现快速致密化的成形烧结技术,以保证靶材的低孔隙率,并控制晶粒度;(3)制备过程严格控制杂质元素的引入。其中钼粉原料的纯度是保证最终钼溅射靶材纯度的最主要因素,其纯度至少需要 99.95%以上。

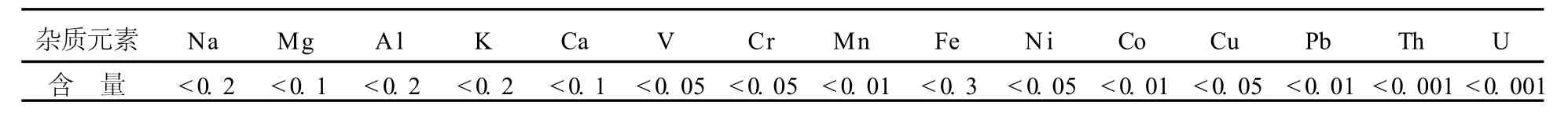

德国 H.C.Starck公司在 10级的超净车间,采用特制的设备将钼粉的纯度提高到 6 N (99.999 9%)以上,满足了微电子工业应用中的溅射靶的纯度要求,这条生产线的能力为每年 2.5 t,其钼粉杂质含量见表 2。

另外一种制备钼溅射靶材的方法是采用高温熔炼法,先将钼板坯或者棒坯经电子束或者电弧熔炼炉中进行高温熔炼后形成熔炼钼坯锭,然后通过锻造、挤压或者拉拔的成型工艺进行成型加工,最后经热处理、机加工及背板结合形成钼溅射靶材。相比粉末冶金方法,这种方法制备的钼溅射靶材纯度高、致密性好,但对设备要求高,工艺复杂,靶材的晶粒也相对粗大。

4 钼溅射靶材的发展[4~5,11,13]

4.1 尺寸规格大型化

随着LCD用玻璃基板尺寸的增加,要求钼溅射靶材的规格也相应增大。例如,LCD1代面板生产线玻璃基板尺寸为 300 mm×400 mm,钼靶材要求的尺寸规格为 560 mm×600 mm×6 mm(宽 ×长 ×厚,下同);5代面板生产线玻璃基板尺寸为1 100 mm×1 300 mm,钼靶材要求的尺寸规格为1 430 mm×1 700 mm×10 mm;而随着国内外 LCD6代、7代甚至 10代面板生产线的相继开工及投产,相应所需的钼溅射靶材的尺寸规格也随之不断增大。

表2 H.C.Starck公司高纯钼粉的杂质含量 mg/kg

德国 H.C.Starck公司的Lemon,Brad等制出一种新型钼溅射靶,溅射靶显示烧结特性。该靶纯高,几乎无网纹和条带结构,颗粒极其细小且分布十分均匀。这种钼溅射靶有矩形、正方形、圆盘状和管状。用分部制造工艺,可将溅射靶的尺寸加大到6.0 m×5.5 m。此外,H.C.Stark公司还开发生产出了针对LCD 8代线的 φ163×2 700 mm和10代线的 φ143×4 191 mm的管状旋转钼溅射靶。奥地利Plansee公司也已经开发出了长度可达 4 000 mm的一体式钼旋转靶材。

4.2 钼合金靶材

随着电子行业综合性能和使用环境要求的提高,钼合金靶材也表现出了其独特的性能。由于钼在耐腐蚀性 (变色)和密着性 (膜的剥离)方面存在问题。因此,在钼靶材中加入钨、钒、铌、钽等合金元素,可使溅射后溅射薄膜的比阻抗、应力、耐腐蚀性等各种性能达到均衡。

奥地利 Plansee公司除纯钼溅射靶材以外还提供耐腐蚀性、膜的密着性得到改善的Mo-W、Mo-Ta、Mo-Na等系列合金靶材。其制备的Mo-Na合金靶材,通过控制靶材中的Na含量,不但提高了靶材的抗腐蚀性,而且大幅提升了太阳能面板的转换效能。

4.3 提高钼溅射靶材的利用率

在平面磁控溅射过程中,由于正交电磁场对溅射离子的作用关系,溅射靶在溅射过程中将产生不均匀冲蚀(Erosion)现象,从而造成溅射靶材的利用率普遍不高,约 30%左右。近年来虽然通过设备改善后可相应提高靶材的利用率,但也只有 50%左右。另外,靶材原子被氢离子撞击出来后,约有 1/6的溅射原子会淀积到真空室内壁或支架上,增加清洁真空设备的费用及停机时间。因此,提高靶材利用率的关键在于实现溅射设备的更新换代。

另外一种提高钼溅射靶材利用率的方法是该平面靶材为管状旋转靶材。相比平面靶材,采用旋转靶结构的设计显示出它的实质性优势。靶的寿命定义为溅射功率乘以溅射时间 (kW·h),或者是能在基板上淀积材料的总厚度。从平面靶到旋转靶在几何结构和设计上的变化增加了靶材的利用率,利用率从平面靶的 30%~50%可增加到旋转靶的>80%。此外,如果以 kW·h来衡量靶材料的寿命,则旋转靶的寿命要比平面靶长 5倍。由于旋转靶在溅射过程中不停地旋转,所以在它的表面不会产生重沉积现象。

5 结束语

平面显示器和光伏行业的迅速发展,极大地带动了钼溅射靶材的市场需求量。但应该看到的是,迄今为止,国内由于设备和技术的限制,并没有专门生产钼溅射靶材的专业大公司,国内现有的LCD面板生产线所需的钼溅射靶材仍需从国外进口。另一方面,近几年中国平板显示器制造异军涌起,长三角和珠三角的平面显示屏产能基本达到世界产能的50%左右。仅 2009年,长虹、TCL、京东方、三星、LG、惠普、奇美等企业加紧在中国布局,完成了 7条LCD面板生产线的建设,其中世界最先进的 2条8.5带线也已经在广东落户。这些都为钼溅射靶材产品在国内提供了广泛的应用空间。因此,对国内的钼生产加工企业来说,当务之急是抓住市场机遇,提升工装水平和科研技术水平,制备出高质量的钼溅射靶材产品,从而打破国外目前钼溅射靶材的相对垄断地位。

[1] Bugaev S P,PodkovyrovV G,oskomov K V,et al.Ionassisted pulsed magnetron sputtering deposition of ta-c films[J].Thin Solid Fi lms,2001,389(1-2):16-26.

[2] Musil J,Lestina J,Vlcek J,et al.Pulsed DC magnetron discharge for high-rate sputtering of thin films[J]. Journal ofVacuum Science and Technology,PartA:Vacuum,Surfaces and films,2001,19(2):420-424.

[3] 田民波,刘德令.薄膜科学与技术手册[M].北京:机械工业出版社,1992:5-15.

[4] 张文钲.2006年钼业年评[J].中国钼业,2007,31(1):3-8.

[5] 杨晓婵摘译.钼合金靶材 [J].现代材料动态,2003, (3):9.

[6] 董刚,林达儒.TFT-LCD产业用溅镀靶材市场分析及技术开发 [J].国际光电显示与连接,2002,(9):5-8.

[7] 徐慢,夏冬林,赵修建,等.薄膜太阳能电池[J].材料导报,2006,20(9):109-111.

[8] 马光耀,康志君,谢元锋.铜铟镓硒薄膜太阳能池的研究进展及发展前景[J].金属功能材料,2009,16(5):11-16.

[9] 杨邦朝,胡永达,崔红玲.溅射靶材的应用和发展趋势[J].真空,2002,(2):l-4.

[10] 金永中,刘东亮,陈建.溅射靶材的制备及应用研究[J].四川理工学院学报 (自然科学版),2005,18 (3):22-241.

[11] 陈建军,杨庆山,贺丰收.溅射靶材的种类、应用、制备及发展趋势 [J].湖南有色金属,2006,22(4):38-41.

[12] 马文源.国外高纯难熔金属的现状[J].稀有金属, 1994,18(1):57-65.

[13] 吴丽君.发展中的溅射靶材[J].真空科学与技术, 2001,21(4):342-347.