钼基催化剂技术发展现状

2011-04-27张文钲

张文钲

(西北有色金属研究院,陕西西安 710016)

1 钼基催化剂

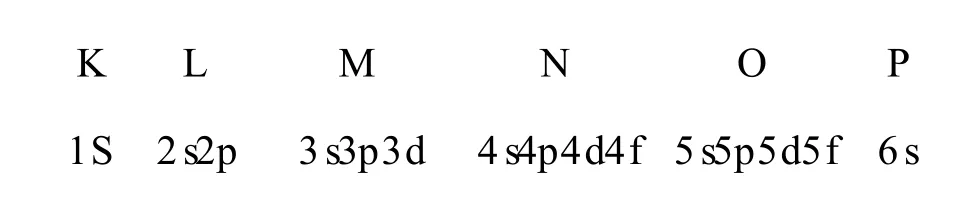

钼是一种ⅥB族金属元素,是过渡金属。其原子构造各层轨道的电子分布为:

KLM N OP 1S 2s2p 3s3p3d 4s4p4d4f 5s5p5d5f6s

元素钼的N、O两个电子层不完全,该元素给出电子和接受电子均十分容易,从而使得钼的化合价在稳定条件下能够发生变化,钼可以是二价、三价、四价、五价和六价。钼化合价的多变性,使钼拥有优异的催化性能。

众所周知,化学反应千千万万,其中 80%需要借助于各类催化剂才能顺利进行。

钼基催化剂多种多样,应用十分宽广,在催化剂中地位凸显,特别是在石化工业和化学工业中尤其重要。

钼基催化剂广泛用于石油加氢精制、加氢脱硫、加氢脱氮。丙烷、异丁烷氨氧化生产丙烯腈和甲基丙烯腈或制取丙烯酸和丁烯酸。氧化丁烷为马来酐(CHCO2)2O。1-丁烯氧化脱氢生产 1,3-丁二烯。用合成气生产乙醇或 C1~C4混合醇。催化热解含碳气源生产碳纤维或单壁纳米碳管。合成气重整制氢和生产燃料电池。褐煤液化,含NOX废气净化和气相氧化丙烯醛生产丙烯酸等。

钼基催化剂的应用与再生和从废催化剂回收有价金属是典型的循环经济。催化剂应用又是低碳产业,是绿色技术。据统计,2000~2009年,钼催化剂年消费钼约 1.7万~1.8万 t,约占钼总消费量的7%,2009年全球从废催化剂中回收钼约 1.6万 t。

随着全球经济的复苏和增长,石油消费会不断增长,预计在可以预见的未来,钼催化剂年增长至少要达8%以上。

2 钼基催化剂技术发展现状

2.1 加氢、加氢脱硫催化剂

加氢、加氢脱硫、加氢脱氮催化剂广泛用于石油精制和加氢脱硫等。传统的加氢脱硫催化剂有Ni-Mo/r-Al2O3和 CoMo/r-Al2O3催化剂等。

近年来,许多国家为了控制环境污染和改善生态环境纷纷制定新的法规,要求使用含 S低的原油蒸馏产品,如直馏低硫柴油等。

2005年美国法规规定必须使用含 S<50 mg/kg的直馏柴油。欧盟等国家也做了类似规定。还有一些国家明确规定要使用含 S为 5~10 mg/kg的直馏燃油。为此许多国家的石油公司对 N iMo/r-Al2O3和 CoMo/r-Al2O3做了改进。有的催化剂生产厂家还研制出许多新型加氢脱硫催化剂。

其中许多N iMo/r-Al2O3等改进剂,提高了Ⅷ族金属和ⅥB族金属的含量,如过去加氢脱硫催化剂含Ⅷ族金属,Ni和 Co为 2%~10%,如今提高到4%~11%,ⅥB族金属的含量,如 Mo从 10%~13%提高到14%~16%,个别催化剂含Mo为20%。

另一趋势是载体,如r-Al2O3的平均孔径较小,一般为70~90 10-10m,孔的分布变窄。

另一个重要趋势是NiMo/r-Al2O3或CoMo/r-Al2O3催化剂颗粒的比表面大为提高,一般催化剂的比表面 >250 m2/g,较好的催化剂的比表面>300 m2/g。这些趋势明显提高了石油精制加氢脱硫催化剂的活性。

此外,全球各个大型石油公司和催化剂生产厂家,如 ExxonMobil石油公司、BP公司、中石化集团、西北化工研究院和抚顺石油化工研究院等又研制出一些新型加氢脱硫催化剂。

Opinder.Kishan.Bhan等[1]研制出一种新型石油加氢脱硫催化剂。该剂为 CoMoPNi/r-Al2O3。其中含 Co 2.9%(质量分数,下同)、Mo 12%、P 0.09%和Ni 0.02%。研究人员称,利用这种催化剂,对含 H 13.039%、C 85.102%、N 243 mg/kg、S 1.65%、API13.4%的原油加氢脱硫后,可获得含S<50 mg/kg的直馏柴油。

该催化剂的制法如下:

将 724.71份(质量)硝酸钴溶解于 316.4份去离子水中,加热溶解,冷却,加入 3 134.8份r-Al2O3粉末置于混合器中充分混合,再加入 301.1份三氧化钼粉和计算数量的硝酸镍及磷酸于捏合机中捏合,并挤出 φ1.3 mm三叶草形挤出物,将挤出物在100℃下烘干,再在 593℃和 677℃煅烧各 2 h制成含Co 4.3%(折合含CoO 5.47%)、Mo 15.3%(折合含MoO322.95%)和少量 Ni和 P的 CoMoNiP/r-Al2O3加氢脱硫催化剂。

Ginestra.josiane.marie.Rase等[2](壳牌石油公司)研制一种新型加氢脱硫催化剂,该催化剂组成为N iMoP/r-Al2O3和 CoMoP/r-Al2O3。用作重质原油加氢,可提高重质原油中油沥青组成的转化率。其制法如下:将三氧化二铝粉、稀硝酸和去离子水混合,配成适于捏合的糊状物,在捏合机中捏合挤出 φ0.8 mm的产品,经烘干、煅烧制得载体,其平均孔径为 119 10-10m、孔容为 0.842 3 mL/g。再配制浸渍液,将 896份 (质量)碳酸镍、1 335份三氧化钼、331份磷酸和 415份一水草酸放在反应器中,使其溶于 13 000份去离子水中,加热至 93℃,连续搅拌得澄渍液。将载体浸渍在浸渍液中数小时,滤出载体,在 125℃下烘干、483℃煅烧得催化剂,含 Ni 2.4%、Mo 6%、P 0.6%,Al2O386.57%。比表面212 m2/g孔容 0.697 mL/g、孔径 105 10-10m。

刘仲农等[3](中国石化总公司)研制一种镍钼钨镧铈等金属组成的催化剂,该剂用石油精制加氢。其制法如下:

将一定数量的假勃姆石粉(Pseudoboehmite)、田青大麻苷粉 (Sesbaniacannabina)、聚乙烯醇、稀硝酸、稀磷酸、硝酸钾和硝酸镁等充分混合呈膏状,在捏合机中挤压成 φ2.5 mm的三叶草形载体,在120℃下烘干,再在 1 150℃下煅烧,得到载体,比表面 122 m2/g、孔容 1.15 cm3/g、孔径平均为2.4 mm。

将上述载体放入由计算数量的硝酸镍、硝酸镧、硝酸铈、七钼酸铵、钨酸铵、四氯化钛、硼酸和氟氢酸等制成的浸渍液中浸渍,使镍、钼、镧等负载在载体上,在 60℃烘干 8 h,再在 450℃煅烧 4 h,制成催化剂。

制成的加氢催化剂在含Ni 10%~20%(质量分数,下同)、Mo 5%~10%、La 0.1%~2.5%、Ce 0.1%~2.5%、W1%~5%、K 0~0.5%、Mg 0.5%、Ca 0.2%、P 0.5%、F 0.5%~5%、Ti 0~5%、Zr 0.1%~2.5%和 Si约 10%。该催化剂用于裂解汽油的选择氢化。

油溶性有机钼催化剂

Wu Zhihua等[4]研制出一种油溶性有机钼催化剂,该剂用来氢化重质原油,这种重质原油含沥青、硫、氮高和其他金属,这类重质原油用传统催化剂处理时催化剂多被中毒,加氢设备也常被污染。

典型的重质原油含 C 81.6%(质量分数,下同)、H 9.89%、S 6.27%、N 0.68%和 O 1.58%, 314℃下馏出物占 21.16%、314℃以上馏出物占78.84%。

油溶性有机钼催化剂前驱体制法如下,将4.84 g钼酸 (MoO3≥85%)与 12.47 g 2-乙基己基酸 (纯度 99%)置入反应釜中,搅拌、加热、充氮100 mL/min,然后至温度为 185℃,再充入 20%H2和 80%N2代替 N2,将混合物保持 6 h,冷至室温放入产品,该产品即为 2-乙基己酸钼,含Mo 18%。

用这种催化剂前驱体进行氢化重质原油,沥青质转化率为 84%~85%,C1~C3气体产率 5.84%~7.27%,作业转化率 84.5%~85%。比 2-乙基己酸钼滗与滗析油混合物作催化剂好。

2.2 丙烷氨氧化制取丙烯腈催化剂

丙烯腈或甲基丙烯是三大化工产品合成的原材料,即化学纤维,橡胶和塑料。它们主要用来生产丙烯腈纤维(俗称人工合成纤维),丙烯腈 -丁二烯 -苯乙烯塑料,苯乙烯塑料(AS)和丙烯酰胺。丙烯腈合成纤维、合成树脂等高分子材料应用宽广,在合成化工材料中地位十分重要。

2005年,全球丙烯腈产能约 7 000 kt/a,我国丙烯腈表观消费量约 800 kt/a,消费量逐年增长,2006年约 1 100 kt/a。

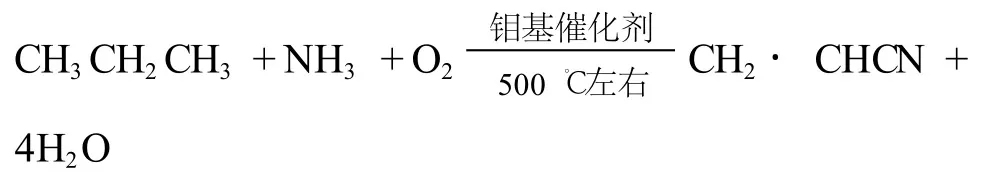

丙烷在空气中和氨可氧化为丙烯腈,反应如下:

2000年以前,生产丙烯腈采用丙烯为原料,但丙烷较丙烯生产丙烯腈价格便宜。之后均改用丙烷或异丁烷来生产丙烯腈。

丙烯腈生产的关键技术是催化剂,早些时候工程师们采用MoBiCePOn多金属氧化物为氨氧化催化剂,钼等多金属氧化物催化剂中,氧化钼和氧化铋为主催化剂,五氧化二磷为助催化剂,少量氧化铈可抑制丙烯醛的生成,提高催化剂的选择性。

进入 21世纪后,随着丙烯腈需求的不断增大,世界各国的大型催化剂生产厂家斥巨资研发新型氨氧化催化剂,以提高催化剂的活性、丙烷或异丁烷的转化率和丙烯腈的产率。

美国的BP公司、德国的BASF石化公司、日本旭电化工株式会社和我国的兰化石油化工集团等均研制多种新型氨氧化催化剂。其中主要有:

MoBiCePOn催化剂 (20世纪末产品)

MoBiVPWOn美国BP公司

MoVTeNbOn三菱公司

MoVNbSnOn旭电化工公司

MoVSbNbTiTbOn旭电化工公司

其发展趋势是催化元素日趋增多,令人眼花缭乱。有的公司近期研制的氨氧化催化剂,其中金属氧化物的种类多达 8种,有的多达 10种,载体 SiO2比表面日趋增大,孔径日趋变小。

Claus.Lugmair等[5]推出一种新型丙烷氨氧化为丙烯腈或异丁烷氨氧化为甲基丙烯腈催化剂。

该催化剂的通式如下:

MoVaSbbNbcXdLeOn

式中X选自 Ti、Sn、Zr和 Hf等。L选自镧系金属,如La、Pr、Nd、Sm、Eu、Tm、Gd、Th、Dy、Ho、Er、Yb和Lu等。0.1<a<0.8、0.01<b<0.6、0.01<c<0.2、0.005<d<0.6、0<e<0.04。n为满足所有元素混合氧化物的氧原子数。

典型的丙烷氨氧化为丙烯腈的催化剂有:Mo1V0.3Sb0.2Nb0.06Ti0.1Tb0.005On、Mo1V0.3Sb0.2Nb0.06Ti0.1Nd0.005On和 Mo1V0.3Sb0.2Nb0.06Ti0.1Sm0.005On等。

Mo1V0.3Sb0.2Nb0.06Ti0.1Tb0.005On催化剂制法如下,向衬有聚四氟乙烯的小型反应釜中加入 1.0 g三氧化钼、2.0 mL VOSO4、2.849 mL Sb2O3浆液、TiO22.5 mL浆液、Tb(OAc)30.875 mL、草酸铌2.1 mL和去离子水 2.98 mL。将上述混合物加热至175℃,反应 48 h,冷却至室温。放出反应产物、过滤、滤饼用去离子水洗涤 3次。在 90℃下烘干12 h,破碎,在 600℃氮气下煅烧,过筛(60目)制成催化剂,利用制得的催化剂,在 420℃下,WHSV= 0.1下,给料比 C3H8∶NH3∶O2∶He为 1∶1.4∶3∶12 (质量比)进行气相氨氧化丙烷为丙烯腈,丙烯腈产率为 53%,丙烷转化率 83%,丙烯腈选择性 64%。

2.3 气相氧化丙烯醛为丙烯酸催化剂

Junzo·Ohishi等[6]研制出一种氧化丙烯醛为丙烯酸的新型催化剂。该催化剂为 Mo12V3W1.2Cu1.2Sb0.5,此外,这类催化剂尚可含少量 Mg、K和Fe等。这类催化剂载体可为 r-Al2O3等。Mo12V3W1.2Cu1.2Sb0.5催化剂制法如下:

向一反应釜中先加入 600份 (质量)去离子水,将水加热至 95~100℃,搅拌,再加入 16.26份钨酸铵、18.22份偏钒酸铵和 110份钼酸铵,使其溶解,再加入 7.75份醋酸锑溶液。

在另一反应釜中,先加入 96份去离子水,15.56份硫酸铜,溶解得硫酸铜水溶液。再将 2台反应釜的溶液混合在一起,得到一种混合液。再将混合液以一定的速率进行喷雾干燥,喷嘴出口温度为100℃,喷雾干燥得到颗粒状粉末,再在390℃下煅烧,煅烧后产品经研磨。最后将 12份 (质量)的煅烧粉末与 36份三氧化二铝粉末载体捏合成φ4 mm,喷洒上 20%的甘油溶液,再在 390℃下煅烧5 h,煅烧时升温速度为 70℃/h,冷至室温得出Mo12V3W1.2Cu1.2Sb0.5,气相氧化丙烯醛为丙烯酸催化剂。

用这种催化剂进行丙烯醛氧化生产丙烯酸试验,在 245℃氧化。丙烯酸产率 97.9%,丙烯酸选择性 98.7%。丙烯醛转化率为 99.2%。

2.4 1-丁烯氧化脱氢生产 1,3-丁二烯催化剂

1,3-丁二烯具有优异的稳定性和机械稳定性,是合成橡胶,如合成丁苯橡胶,顺 -1,4-丁二烯橡胶、氯丁橡胶、ABS树脂、丁苯乳胶和聚酰胺等的重要原料。

Shin chaE HO等[7]研制出一种铋钼铁等多金属氧化催化剂,该剂用于 1-丁烯氧化脱氢生产 1,3 -丁二烯,用这种催化剂时,1-丁烯转化为 1,3-丁二烯的产率高,1-丁烯的转化率高、1,3-丁二烯的选择性高,催化活性持久且抗老化。

该催化剂的制法如下:将铋溶液与铁溶液前驱体混合均匀再与钼酸盐溶液,如仲钼酸铵水溶液混合,调整 pH值,进行水热合成,过滤,洗涤后,在120℃下烘干 8 h,再在 500℃煅烧 4 h,得出Bi∶Mo∶Fe摩尔比为 1∶0.6~1∶0.1~1.26的B iMoFeOn催化剂。

2.5 甲烷干式重整催化剂

传统上甲烷干式重整生产合成气 (H2+CO)和制备燃料电池是用铂钯金铑铱和钌等催化剂,尽管这些贵金属显示优异的催化活性且抗积炭,但由于它们的价格昂贵限制了其应用。镍钴催化剂虽然也具有催化活性,但它们积炭,容易失活。研制既有催化活性又不积炭(抗积炭)的催化剂十分引人注目。

研究显示,碳化钼如 Mo2C·MoC和 Mo2C/ Al2O3是甲烷干式重整生产合成气的良好催化剂。

Mohamed·H·Khan推出一种碳化钼催化剂制法。在哈帕旋转管式炉中 (Harper Rotating Tube Furnace),将MoO3与 1∶1 H2、CO(体积)反应,反应分 3段进行,第 1段反应区温度为 590℃,反应 5 h,然后在第 2段和第 3段反应 (反应温度分别为760℃和 790℃),各反应 3 h。反应后得出比表面39 m2/g的Mo2C。化学分析结果是该Mo2C为结合碳,游离碳 <0.04%。利用这种催化剂在管式炉中进行甲烷重整,在 850℃与甲烷接触,出口 CO产率为 47%,与理论产率接近,72 h后仍可观测到明显的反应。

2.6 由合成气生产乙醇催化剂

合成气是氢和一氧化碳混合物。理论上,合成气可由各类含碳原料生产,如天然气、石油、煤和褐煤。此外也可由各种富碳废料生产合成气。生产合成气,由合成气再生产乙醇已引起科学家的极大兴趣。

早在 20世纪 20年代就有人利用各种催化剂生产混合醇(C1~C4混合醇),如美国陶式化学公司和著名的联合碳化物公司等曾用二硫化钼作催化剂从合成气来生产混合醇。

2009年,Karl·Kharas等[8]研究了用钴钼硫作催化剂从合成气来生产乙醇。这种催化剂在反应器中与合成气在 325~340℃下接触一定时间后可制出 C1~C4混合醇或乙醇。除 CO-Mo-S催化剂外,Ni-Mo-S和 Co-W-S等也属于这种催化剂。

2.7 热解含碳气体生产碳纤维催化剂

碳纤维,包括 S WNts(Single-walled carbon nanotubes)单壁碳纳米管是 21世纪新型材料。这种材料的碳 -碳键合、纳米尺寸使得它拥有许多人们意想不到的奇特性能,特别是机械、电性和磁性等。在现实中它的用途十分宽广,在可以预见的未来其应用无限广阔。

2000年梦想波音 787客机成功试飞,它的机体用碳纤维代替传统的铝合金,机身不但强度大且体轻,从而节省了 20%的航空燃料。由碳纤维制成的石油探管可承受高温 (260℃)、高压 (2.4 MPa),可探明和开采藏在 5 000 m以下的石油,从而大幅度提高了石油的储量。碳纳米管强度高,且韧性好是理想的导体,医学家将其植入人体大脑 (套在电极上),通过电流可治疗抑郁症和帕金森病引起的颤抖症。科学家用热电波通过纳米碳管传导进而推动碳纳米管使电子移动产生电流发电。

当今,科学家和工程师研制出许多生产碳纤维的工艺。其中热解含碳气体生产碳纤维工艺引人注目,热解法生产碳纤维的关键技术是选择活化高的催化剂。

目前,催化热解碳物料生产碳纤维的催化剂主要有:CoMo/SiO2、N iMo/SiO2、RuMo/SiO2、Pb-Mo/ S iO2、I rMo/SiO2、P tMo/S iO2、CoRe/SiO2、NiRe/S iO2、NiC rMo/SiO2、CrFeN iMo/SiO2和 CuFeZn/SiO2等。研究显示,催化活性金属,如 CoMo和 NiC rMoFe等应该沉积在 SiO2载体上,而不能沉积在 r-Al2O3载体上。催化剂的活性与 Co∶Mo摩尔比有关,一般来说采用 Co∶Mo摩尔比为 1∶4的 CoMo/S iO2催化剂单壁碳米管产率较高,非晶质碳产率较低。

典型 SiO2载体是硅胶制成的,著名的 SiO2载体产自 Aldrich化学公司,其粒径为 70~230目,粒径较小,平均孔径为 φ6 mm,比表面 480 m2/g、孔容为 0.75 cm3/g。CoMo/S iO2催化剂的制法,将 SiO2载体置于硝酸钴和钼酸铵溶液中浸渍,浸渍后过滤,滤饼在 120℃下烘干 8 h,在 500℃下煅烧 4 h,得出催化剂。

通用电气公司制取NiC rMo/SiO2催化剂的方法是将上述 3种金属用溅射枪,以氩气作溅射气体沉积在 SiO2载体上。在 200℃的氮气下退火 24 h制得NiC rMo/SiO2催化剂。

将适量的NiC rMo/SiO2催化剂放入无任何挥发物的化学气相沉积釜中,用 5∶1(体积)的高纯氢和高纯氩混合气流冲洗,加温使釜内温度从室温逐渐提高至 500℃,而后用乙烯气流代替氩气流。乙烯∶氢(体积)为5∶1,乙烯与催化剂接触约1.5 h,而后将反应釜冷至室温,用超声波从催化剂上“洗下”催化热解的产品,经高分辨率电子显微镜观测,得出直径约 φ50 nm的碳纤维。

用类似方法,于化学气相沉积釜中,放入摩尔比为 1∶4的 CoMo/S iO2催化剂,以一氧化碳为碳源通入一氧化碳和氢气,在 700℃下与催化剂接触 1 h,产品洗下后,用扫描电镜、透射电镜、X-射线衍射和拉曼光谱等观测,该产品中 94%为单壁碳纳米管,1%为多壁,5%为非晶质碳。

2.8 煤液化

煤液化是将煤,尤其是烟煤在高温与高压下与氢反应,在催化剂促进下转化为清洁的液体燃料或气化为气态燃料。

美国是世界上最早研究和实现煤液化的国家,早在 20世纪 70年代阿马科公司和宾夕法尼亚大学就研究了宾夕法尼亚州最大的烟煤煤田液化。我国的华神煤炭集团等也实现了煤的液化。

煤的液化或气化使用的催化剂有 CoMo/r-Al2O3催化剂、二乙基己基二硫代磷酸钼,二乙基己基二硫代氨基甲酸钼和四硫代钼酸铵等。Angelov. Chavder.Angelov等[9]采用FeO·ZnO·MoO3/r-Al2O3作煤液化的催化剂。

2.9 废气净化催化剂

近年来,燃煤锅炉、燃煤发电等产业排放的废气含一定数量的NOX污染环境,许多煤碳中含有较高数量的磷和砷化合物,还有一些煤中含钙类化合物,这类化合物,可毒化传统的废气净化催化剂。为此,许多化学家研制了新型脱氮催化剂来处理含氮废气,同时新研制的催化剂还应抑制废气中的二氧化硫的氧化,以防二氧化硫被氧化为三氧化硫,进一步转化成硫酸而腐蚀相关设备。

KaTo Yosuyoshi等[10]研制出一种废气净化催化剂,其组分为 T iMoVBiOn,催化剂中 Ti∶Mo∶V比(原子)为 75~98∶1~15∶0.1~10。Bi∶Mo为 0.1~0.8。

该催化剂制法如下,将比表面为 90 m2/g的二氧化钛、107 g钼酸铵、146.5 g硝酸铋、404 g硅胶和50 mL去离子水放入捏合机中捏合 30 min,然后再放入 28.3 g偏钒酸铵再捏合 40 min,再放入 151 g二氧化硅 -三氧化二铝陶瓷纤维再捏合 30 min,烘干,在 500℃下煅烧 2 h制成 T iMoVBiOn催化剂,用这种催化剂处理含 NOX200 mg/kg和含 P和 As的废气,脱氮率为68%~72%。

ShinyukiMasaki制成一种 TiO2∶SiO2∶MoO3∶V2O5比 (质量)为 71.25∶14.25∶9∶15的废气净化催化剂,用这种催化剂处理含 NOX200 mg/kg、SO21 000 mg/kg、NH3200 mg/kg、O216%、H2O 1.5%,其余为N2的废气,脱氮率为 97.6%,二氧化硫氧化率为 0.2%。

2.10 纳米钼基催化剂

Climax工程材料公司用升华炉以工业氧化钼为前驱体产出直径为 φ100 nm的三氧化钼,炉的产能约 250 kg。这种纳米三氧化钼条用来作氟化三氯甲苯氧化为三氟甲苯或氟化多氯甲苯氧化为多氟甲苯的催化剂。

Hagemeyer.alfred[11]制出纳米钼钒等多金属氧化物晶体,用来作丙烯醛氧化为丙烯酸的催化剂。

G.Nagaraju等[12]以硝酸银和钼酸铵水溶液为前驱体,用水热合成法制出纳米钼酸银棒,该纳米棒用作各类氧化反应的催化剂。

许多工程师制出纳米级二硫化钼用来作加氢、加氢脱硫催化剂。纳米钼基催化剂比表面大,活化高,其应用前景十分广阔。

[1] Opinder.Kishan.Bhan.Catalyst and process for the manufacture of wtra-low sulfur distilate product[P]. US 20080060977,2008.

[2] Ginestra.Josiane.marie Rase.A catalyst composition and a process that uses the catalyst composition for the Hydroconversion of heavy hydrocarbon feedstock[P]. WO 2010002699,2010.

[3] Zhongneng Liu.Nickel catalyst for selective hydrogenation[P].US 20090318739,2009.

[4] WU Zhihua.Hydrocarbon-soluble molybdenum catalyst precursors and methods of making same[P].WO 2007082118,2007.

[5] Claus.Lugmair.Mixed metal oxide catalysts for the ammoxidation of propane and isobutane[P]. US 20080103325,2008.

[6] Junzo.Ohishi.Catalyst[P].US20030109381,2003.

[7] Shin ChaE HO.Bis muth Mo Fe Compsite Oxide catalyst foroxidatively dehydogenating to produce[P], JP2010094674,2010.

[8] Karl.Kharas.Cobalt-Molybdenum sulfide catalystmaterials and methods for ethanol production from syngas [P].US 20090069609,2009.

[9] Angelov.Chavdar.Angelov.A method of converting coal into fuels[P].WO 2007012151,2007.

[10] Kato Yosuyoshi.Exhaust gas purification catalyst and method for production thereof[P]EP 2127743,2009.

[11] Hagemeyer.Alfred.Method forproducing a nanocrystalline molybdenum mixed oxide[P].WO 2009121626, 2009.

[12] 吴贤,曹亮,张文钲.2010钼业年评.中国钼业[J]. 2010,34(6):1-8.