油气分离器的声发射检测研究

2011-04-26朱祥军

朱祥军

(川庆钻探工程公司安全环保质量检验监督研究院,四川 广汉618300)

0 引 言

声发射 (acoustic emission,AE) 是 20世纪60~70年代发展起来的一种无损检测(NDT)方法。近20年来,这项技术已在石油化工、航天航空、水利电力、交通运输、机械、建筑等行业得到较广泛的应用[1-2]。它的原理是:受力构件的材料内部在损伤缺陷萌生、扩展过程中会释放塑性应变能,应变能以应力波形式向外传播扩展,这种现象即称声发射现象。声发射是一种常见的物理现象,大多数材料变形和断裂时有声发射发生,但许多材料的声发射信号强度很弱,人耳不能直接听见,需要藉助灵敏的电子仪器才能检测出来。声发射技术就是将高灵敏度的声发射压电传感器安装在受力构件表面上,形成一定形式的传感器阵列,实时接收和采集来自于材料缺陷的声发射信号,进而通过对这些声发射信号的识别、判断和分析等过程,对材料损伤缺陷进行检测研究,对构件的完整性进行评定,并为设备在使用工况下的寿命进行预测[1-4]。近年来,我国的声发射技术也已经取得很大的进步,在很多方面都取得优秀的成果,其中应用最多的就是压力容器[5-9],但是石油用的分离器则还没有引进声发射检测技术。

分离器是一种将输油管道或输油设备中的气体从各类油品中分离出来的专业设备,分离器位于潜油离心泵和保护器之间,其作用是将井液中的游离气体与井液分离,液体送给潜油离心泵,气体释放到油管和套管环形空间,可用于油气的分离,也可用于油气井的测试、新井和措施井的清喷。在结构上,分离器采用了防腐材料,严格的焊接工艺和最新粘结剂的使用,保证了分离器有高的机械强度,通常压缩空气和油的混合物,由外向内通过分离器,靠多级分离器产生凝聚效果,从而回收了油,又产生出纯净的空气。

油气分离器是在石油行业中广泛应用的设备,是钻井设备的重要组件,但是分离器体积大,容器壁很厚,常规的检测方法非常耗费时间,而且焊接部位多,难以及时的发现缺陷。因此,考虑采用声发射技术对分离器整体进行检测,声发射技术对大容器、复杂结构的容器检测有着明显的优势[8]。

1 检测方法

1.1 试验设备基本情况

一台国外某厂2000年生产的立式油气两相分离器,分离器内径800mm,长4800mm,容积2.6m3,结构见图1所示。该分离器设计压力为10MPa,试压介质为水。试验前,关闭所有的出口,并通过密封试验确保分离器各密封部件正常。

1.2 传感器布置方案

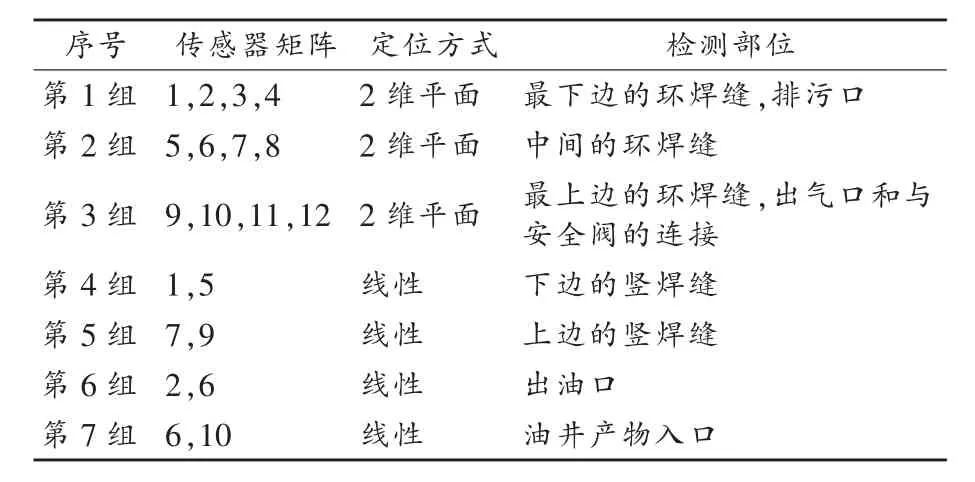

表1 分离器传感器布置列表

1.3 检测仪器及参数设置和准备工作

主机:DISP-16通道声发射测试系统

软件:AEwin for Disp Version 1.80

门槛值:40dB

传感器型号:R15压电传感器

前置放大器:2/4/6型

增益:40dB

耦合剂:黄油

砂石料开采单价应计算相关费用、利润及税金,只适用于单独招标投标时的计价,而这只有在实施阶段才有可能发生,在概(估)算阶段没法明确也无需明确砂石料的开采主体,只能按主体承包人开采即 “自采”考虑。“自采”是不应计算相关费用、利润及税金的,这同混凝土工程中的混凝土拌制、模板安装工程中的模板制作、混凝土构件安装工程中的构件预制等是类似的。若由不同的承包人开采,对主承包人而言就不是“自采”,而是“他采”(相当于“外供”)了。

在安装传感器的油气分离器表面,先用砂轮打磨掉油漆和氧化皮,再用砂纸使金属表面光滑平整,经清洁处理后,以黄油为耦合剂,把传感器可靠地粘贴在选定位置上。

完成全部连线后,以拆断铅芯为模拟信号源,校核各通道工作是否正常,测定声波在油气分离器中的传播速度和检验定位的精度。

1.4 加载程序

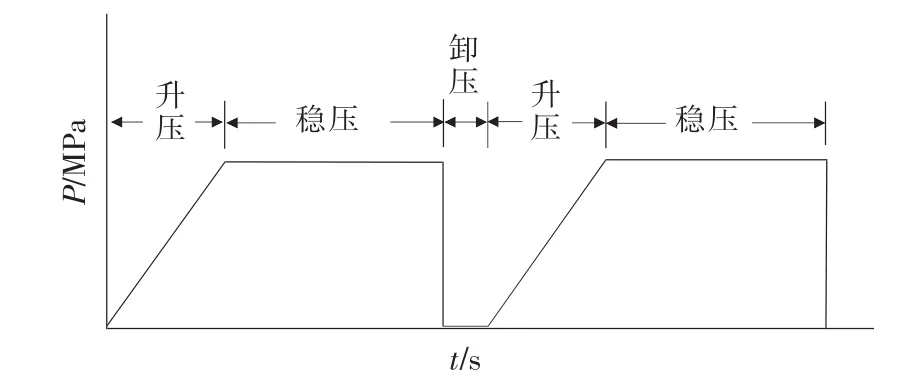

通过油气的入口对该分离器进行加载,根据标准GB/T 18182-2000的规定[10],采用二次加载方法,使检测数据更充分、结果更可靠。具体加载方案时第一次加载到10MPa后稳压15min,然后完全卸载油气分离器内压力,进行第二次加载,到10 MPa后再保压15min。加载程序如图2所示。

对加载设备的要求是:升压平稳、缓慢,压力波动量要小,保压期间无泄漏。每次开始加载时,都把声发射检测系统同时打开,采集数据,观察显示窗口中的图形(数据)随压力的增加所引起的变化。若发现有异常信号发生,应立即停止加载,并保压观察,视具体情况决定是继续升压还是迅速降压。

图2 加载程序

2 有效声发射数据的确定

在确定有效声发射数据之前,先来介绍许多金属材料共有的形变声发射的不可逆效应,即“材料被重新加载期间,在应力值达到上次加载最大应力之前不产生声发射信号”。这种不可逆现象称为“Kaiser效应”。

将试验过程中采集来的数据进行重放,重显试验过程及修改重放中的设置参数,是该软件的卓越功能。信号的识别是声发射检测中非常重要的环节。由于油气分离器焊缝多,且由多个零部件组成,连接方式为法兰连接。所有这些零件在加载时不可避免的出现很多信号,它们都被显示在屏幕上和记录在数据文件里。但声发射检测的目的,是以有无缺陷扩展信号来判断设备的安全性。而上述大量非缺陷扩展信号的涌现,难以分辨出真实的开裂信号。因此对油气分离器的评定,目前不宜采用加载期间采集到的试验数据,而主要是根据油气分离器保压阶段的信号数据。

针对油气分离器的结构特点,对于在保压期间所采集到的信号可分为噪声信号和有效信号。

2.1 噪声信号

噪声信号的来源主要是壳体与内部结构件之间发生摩擦、螺栓受力引起的变形,以及各螺栓受力不均导致的载荷重新分配,特别是在油气分离器升压速度较快的过程中,这是十分常见的信号。在保压期间,上述现象一般说来不会产生,但对于不稳定状态的结构也不完全杜绝,特别是在第一次保压时。而且由于摩擦的机制与一块金属材料因变形而产生的声发射信号机制不同,故不能满足Kaiser效应。通常这类信号能量小,幅度也很低。

在试验的过程中发现,在第二次保压阶段的声发射信号都要少于在第一次保压阶段产生的声发射信号,结合Kaiser效应的信号产生规律,把在第一次保压阶段出现,但在第二次保压阶段没有出现的信号提取出来进行分析,并对比在设备上模拟源的声发射信号。模拟的信号幅度相对较高,保持在70~90 dB之间,能量也非常高,达到200以上,振铃计数也高达上千个,相比之下没有重复出现的信号幅度、能量、振铃计数都少得多。利用信号参数特征的差别可以有效分辨出噪声信号。

2.2 有效信号

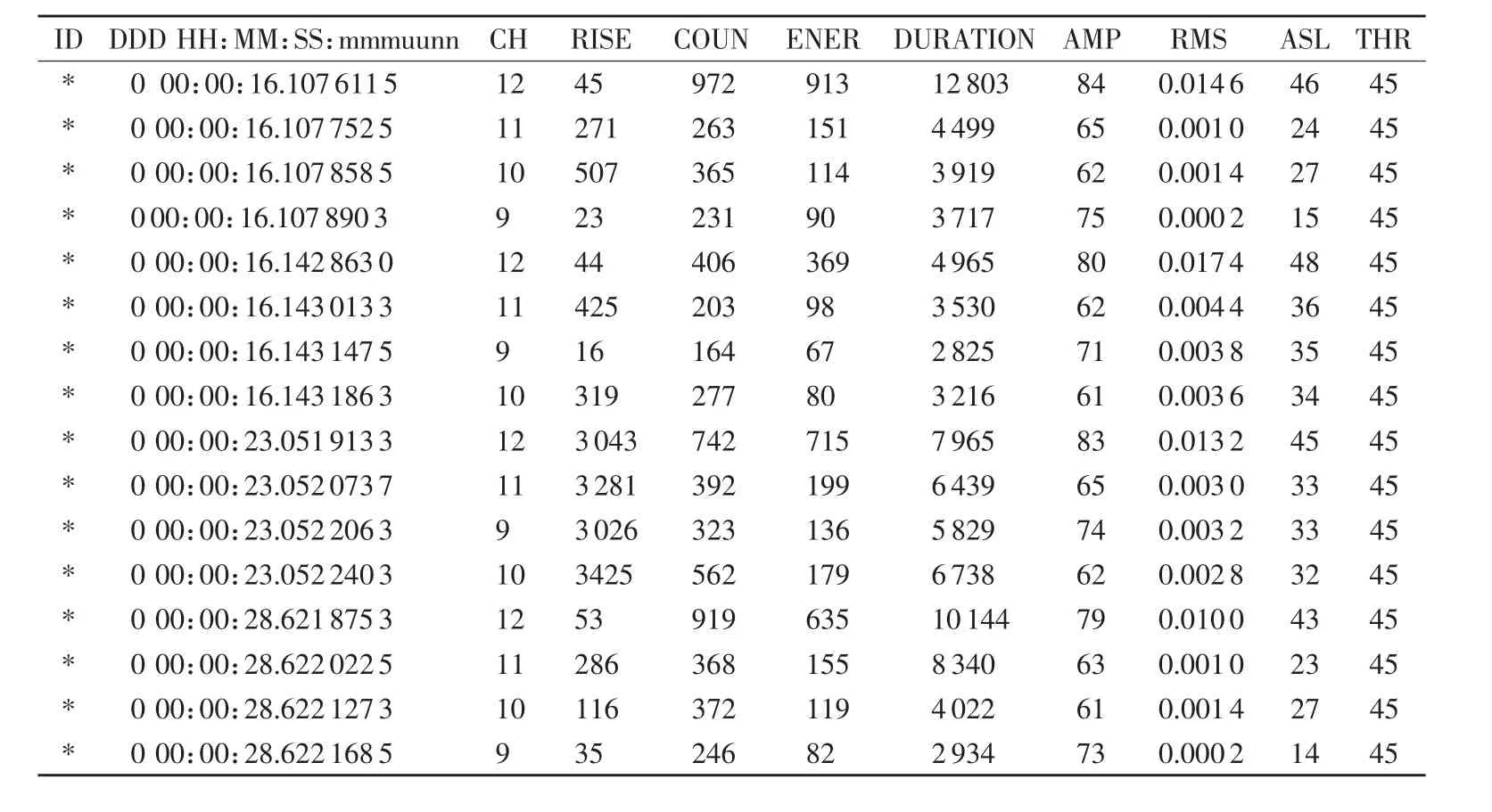

有效信号是指缺陷活动产生的信号。这类信号定位源比较集中,信号的参数数值较大,而且会多次出现。在加载期间,一般低于油气分离器的工作压力下无声发射信号,在高于此压力的升压、保压各个阶段会有声发射信号,在降压后的第二次升压和保压阶段,根据是否在同一位置出现信号及其强弱程度来确定声发射源的活性程度,对于弱活性或非活性的源来说,是很少或者没有声发射信号产生,满足Kaiser效应。有效信号如表2所示。

表2 有效信号数据显示

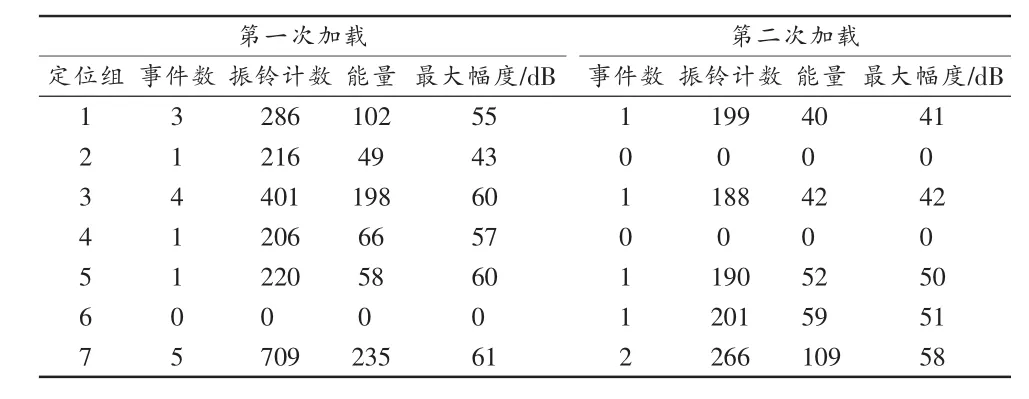

2.3 试验数据分析

每次试验结束后,采用幅度分析法,即根据其幅度及声发射信号参数随时间、压力变化的情况,综合分析,再对声发射源所处位置进行统计。可以发现2次试验都有相似的地方,即在升压阶段都会有很多信号产生,这与试验前预测的一样。由于油气分离器的结构特点,在加载阶段内部零件发生磨擦、连接螺栓变形,这些情况都会产生大量的噪声信号,因此要分析的数据主要来源于保压阶段的采集信号。根据图2的实验方案进行实验,在达到试验压力后,找出稳压15min内产生的信号,如表3所示。

表3 两次试验中保压阶段采集数据统计表

第一次试验的保压阶段共产生15个声发射信号,第一组、第三组、第七组产生信号最多,单组传感器矩阵最多产生了5个信号。第一组和第三组信号都是在矩阵中间集中,第七组集中在油井产物的入口,所有这些信号幅度都很低,能量也很小,几项声发射特征参数都不够明显,初步认定是噪声信号。第二次试验共产生6个声发射信号,而且幅度值也很低,且2次试验在保压阶段声发射信号都呈收敛状态[11],所以判定第一次出现的信号为非活性声发射源。即该油气分离器在试验压力10MPa情况下,未出现明显的活动缺陷迹象,因此可以认为在工作压力情况下是安全的。

对于第一次试验的噪声信号经分析,第一组和第三组的信号为出口在承压时,关闭的阀门受力挤压出现应力释放而产生的噪声信号。第七组的集中信号坐标主要是试验进水的位置,通常这类位置由于变形量较大,出现较多的噪声信号。

3 结束语

通过这次检测实践,得出:

(1)运用声发射技术对油气分离器水压试验过程进行检测是可行的;

(2)通过Kaiser效应的原理,运用2次加载的方法可以帮助检测人员快速判断噪声信号;

(3)这是国内第一次把声发射技术用于油气分离器的检测,这是一个较新的课题,需要做很多新的探索和实践。

在整个试验过程中,残余应力释放、结构之间的摩擦、密封泄露都可产生大量的噪声信号,目前不能很好地排除升压阶段的噪声信号,需进一步提高信号的采集水平和分析能力,不断完善信号处理手段。

[1] 耿容生.声发射技术在航空工业中的应用-现状、困难及对策[C]∥中国第十届声发射学术研讨会论文集,2004.

[2] 沈功田,戴光,刘时风.中国声发射技术发展[C]∥中国第十届声发射学术研讨会论文集,2004.

[3]刘时风.焊接缺陷声发射检测信号谱估计及人工神经网络模式识别研究[D].北京:清华大学,l996.

[4] 刘国光,程青蟾,李燮里,等.声发射神经网络模式识别[J].仪器仪表学报,2003(22):406-407.

[5]蒋仕良,董志勇,王江源,等.碳四球罐的在役声发射检测[J].无损检测,2002,24(9):407-408.

[6] 沈功田,段庆儒,周裕峰,等.压力容器声发射信号人工神经网络模式识别方法的研究[J].无损检测,2001,23(4):144-149.

[7]沈功田,李邦宪,王勇.声发射技术在压力容器检测方面的应用进展[C]∥中国第十届声发射学术研讨会论文集,2004.

[8] 沈功田,李金海.压力容器无损检测-声发射检测技术[J].无损检测,2004,26(9):457-463.

[9]宋明大,赵亚凡.声发射技术在冷库压力容器在线动态检验中的应用[J].压力容器,2003,20(11):51-54.

[10]GB/T 18182-2000,金属压力容器声发射检测及结果评价方法[S].北京:中国标准出版社,2000.

[11]ASTM E 569-2002,Standard Practice for Acoustic Emission Monitoring ofStructures During Controlled Stimulation[S].