掺烧褐煤对350 MW机组烟煤锅炉经济性影响研究

2011-04-21张振杰王彦海

张振杰,王彦海

(1.东北电力科学研究院有限公司,辽宁 沈阳 110006;2.华能丹东电厂,辽宁 丹东 118000)

1 设备概况

华能丹东电厂2×350 MW机组锅炉为三井巴布科克能源有限公司制造的亚临界参数、自然循环煤粉汽包炉,额定工况下出力为1 060.9 t/h。锅炉燃烧器为轴向旋流式燃烧器,24只燃烧器分2层前后墙对冲布置。锅炉设计燃用烟煤(准混煤),采用正压直吹式制粉系统,配有4台MPS-89G型磨煤机,额定负荷时3台运行,1台备用。

2 掺烧褐煤情况

由于褐煤热值偏低,锅炉完全燃用褐煤无法保证额定出力,且褐煤水分高于30%,在制粉系统采用热风干燥的条件下,磨煤机干燥出力将会大幅度降低,直接制约锅炉出力,为此只能采用掺烧的方式。

褐煤是炭化程度较低的煤种,干燥无灰基挥发分高于40%,虽然挥发分高有利于着火,但也容易造成烧坏火嘴、火嘴结焦等问题。另外,褐煤的灰熔点一般较低,在燃烧过程中容易沉积在水冷壁上造成炉内结渣和炉膛出口受热面结焦。掺烧褐煤后由中速磨进行制粉时,受干燥出力限制,磨煤机出力下降,制粉系统电耗升高,同时煤粉细度均匀性下降,磨煤机出口温度降低,引起灰渣中可燃物含量上升。掺烧褐煤后,由于煤质的折算灰分和水分提高,会引起排烟温度升高,造成烟气热损失增加,烟风量增大,风机电耗升高。锅炉掺烧褐煤后,应对其进行燃烧调整,以最大程度缓解由于掺烧褐煤引起的经济性下降问题。

3 燃烧调整

3.1 磨煤机分离器特性

确定合理的煤粉细度是提高锅炉燃烧效率的重要手段。考虑到各台磨煤机运行周期不同及分离器性能差异,各磨煤机出口煤粉细度存在一定偏差,加之长期未进行煤粉细度的测量调整,导致煤粉细度合理性的不确定等因素,对磨煤机出口煤粉细度进行调整势在必行。

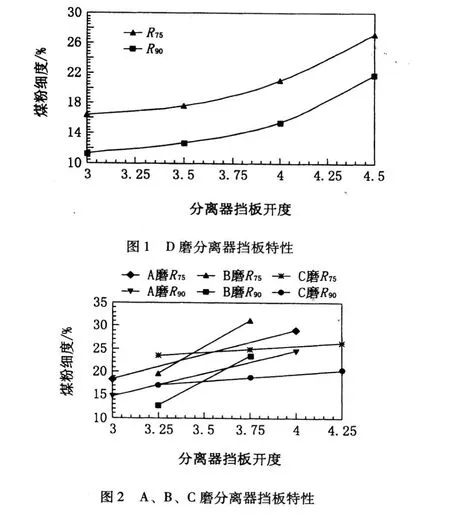

磨煤机分离器性能试验首先选择在D磨上进行。保持该磨煤机出力(50 t/h)和通风量不变,在分离器挡板开度分别为3.0、3.5、4.0和4.5下,分别进行煤粉取样筛分,最终得出结果,D磨分离器挡板特性见图1。为了简化试验工况,C磨分离器挡板特性测试在3个开度下进行,A、B磨分离器挡板特性测试在2个开度下进行,A、B、C磨分离器挡板特性见图2。根据试验结果,当煤粉细度R75=25%时,A、B、C、D各磨煤机分离器挡板开度分别为3.65、3.50、3.90和4.35;当煤粉细度R75=30%时,A、B、C、D各磨煤机分离器挡板开度分别为4.0、3.75、5.0和4.5。

3.2 煤粉细度及最佳氧量的确定

煤粉细度及入炉氧量的供给对锅炉燃烧效率的影响至关重要。煤粉细度是决定灰渣可燃物含量高低的关键因素,氧量过低会导致灰渣可燃物含量增加,氧量过高会引起锅炉热效率下降及风机电耗升高。因此,应在不同的氧量和煤粉细度下测量锅炉热效率及电耗来确定最佳氧量和煤粉细度。

首先在310MW负荷下确定煤粉细度及相应的最佳氧量,然后分别在260MW和210MW负荷下确定相应负荷的锅炉运行最佳氧量。

保持机组发电负荷为310 MW,依据磨煤机分离器挡板性能试验结果,调整各磨煤机出口煤粉细度R75为25%,设定空气预热器入口氧量分别为3.5%、4.0%和4.5%,在3种工况下分别进行锅炉热效率及厂用电率测试。调整各磨煤机出口煤粉细度R75为30%,重复以上试验。对比以上6个工况试验结果,以最低供电煤耗为基准确定最佳煤粉细度和相应的锅炉运行最佳氧量。同理,在确定最佳煤粉细度后,分别在260MW和210MW负荷下进行变氧量试验,确定相应负荷下的最佳氧量。

试验结果表明,在310 MW负荷下,最佳煤粉细度R75为25%,相应的最佳氧量表盘指示值:A侧5.17%,B侧3.58%,锅炉热效率为93.69%,修正后锅炉热效率为93.4%,修正后供电煤耗为306.1 g/kWh。在260MW负荷下的最佳氧量表盘指示值:A侧5.01%,B侧3.95%,锅炉热效率为93.45%,修正后锅炉热效率为93.34%,修正后供电煤耗为312.21 g/kWh。在210 MW负荷下的最佳氧量表盘指示值:A侧5.21%,B侧4.65%,锅炉热效率为93.4%,修正后锅炉热效率为93.13%,修正后供电煤耗为319.24 g/kWh。

根据试验结果,最佳煤粉细度R75为25%,较设计值R75=30%有所下降。虽然褐煤挥发分含量较高,煤粉容易着火,但掺烧褐煤后磨煤机出口一次风温基本在60~65℃,较燃用烟煤时下降15~20℃,使煤粉着火推迟,灰渣可燃物含量升高。另外,均匀性指数n下降,煤粉颗粒均匀性变差,也造成灰渣可燃物含量升高。因此,锅炉掺烧褐煤后,应降低煤粉细度以缓解灰渣可燃物的升高幅度,但煤粉细度减小还应考虑到褐煤的着火及结焦特性。试验结果表明,在锅炉掺烧30%褐煤后,调整煤粉细度R75为25%为宜。

4 经济性对比

锅炉掺烧褐煤后预热器入口氧量偏高,310 MW负荷时预热器入口氧量为4.81%,260 MW负荷时预热器入口氧量为5.47%,210 MW负荷时预热器入口氧量为7.09%,这主要与锅炉自动运行设置有关。锅炉运行时,送风机风压主要跟踪给煤量,而掺烧褐煤后在同样发电负荷下给煤量要高于掺烧前,造成炉膛出口氧量偏大。高氧量运行虽然能够降低灰渣可燃物含量,但会引起排烟温度及风机电耗升高,最终导致锅炉热效率下降和厂用电率上升。燃烧调整前后锅炉主要经济指标的变化(见表1)对比分析如下。

4.1 灰渣可燃物含量

由表1可见,在310 MW、260MW和210 MW负荷下,调整后灰渣未燃烬碳热损失较调整前分别变化了+0.1、+0.13和+0.18个百分点,较燃用准混煤时分别变化了+0.08、-0.02和+0.48个百分点。调整前灰渣可燃物含量较低,主要是由于锅炉运行时氧量偏高及煤粉细度偏低所致,是在牺牲厂用电率和排烟温度等经济性的前提下得到的。飞灰可燃物含量每变化1个百分点,影响锅炉热效率约0.33个百分点,影响供电煤耗约1 g/kWh。

4.2 排烟温度

排烟温度受预热器入口风温的影响较大,为了方便各试验工况的比较,将排烟温度均修正到保证基准温度下的排烟温度。掺烧褐煤后,由于煤质的折算灰分和水分提高,会引起排烟温度升高,增加烟气热损失。另外,炉膛出口氧量的增加和烟气再循环的投入运行也会引起排烟温度升高。由表1可见,在310 MW、260 MW和210 MW负荷下,调整后排烟温度较调整前分别变化了-2.94℃、-6.94℃和+1.29℃,较燃用准混煤时分别变化了+8.46℃、+2.14℃和+5.75℃,210 MW负荷下调后排烟温度升高是烟气再循环的投运引起的。排烟温度每变化10℃,影响锅炉热效率为0.55个百分点。

表1 调整前后各试验工况经济性计算

表2 调整前后各试验工况磨煤机电耗率

烟气再循环的作用是提高再热汽温,当再热汽温能够达到设计值时,不应投运烟气再循环,避免再热器喷水与烟气再循环同时使用。

4.3 磨煤机电耗率

磨煤机分离器挡板开度调整前后电耗率见表2。调整后煤粉细度变粗,磨煤机电耗率下降。试验结果表明,在310 MW、260 MW和210 MW负荷下,调整后磨煤机电耗率较调整前分别变化了-0.006、-0.056和-0.021 4个百分点,较燃用准混煤时分别变化了+0.017 6、+0.009 2和+0.017 9个百分点。

4.4 厂用电率

厂用电包括A、B段高压厂用电和公用厂用电。由于公用厂用电的计量只能在试验工况下进行,而有些设备的运行时间具有间歇性,即使在相同负荷下的不同试验工况也会产生计量偏差。为了使试验数据更合理,将同一负荷下各工况公用厂用电率进行平均计算,取平均值作为同一负荷下各工况的公用厂用电率。

试验结果表明,在310 MW、260 MW和210 MW负荷下,调整后厂用电率较调整前分别变化了-0.055、-0.102和-0.464个百分点,较燃用准混煤时分别变化了+0.276、+0.167和+0.244个百分点,厂用电率每变化0.1个百分点,影响供电煤耗约0.32 g/kWh。

5 结论

a.在310MW负荷下试验结果表明,锅炉热效率、厂用电率和供电煤耗在燃烧调整前后分别变化了+0.53个百分点、-0.055个百分点和-1.92 g/kWh,较燃用准混煤时分别变化了-0.29个百分点、+0.276个百分点和+2.56 g/kWh。

b.在260 MW负荷下试验结果表明,锅炉热效率、厂用电率和供电煤耗在燃烧调整前后分别变化了+0.53个百分点、-0.102个百分点和-2.13 g/kWh,较燃用准混煤时分别变化了-0.12个百分点、+0.167个百分点和+0.95 g/kWh。

c.在210MW负荷下试验结果表明,锅炉热效率、厂用电率和供电煤耗在燃烧调整前后分别变化了+1.10个百分点、-0.464个百分点和-5.39 g/kWh,较燃用准混煤时分别变化了-0.05个百分点、+0.244个百分点和+0.96 g/kWh。

根据褐煤的基本特性,通过合理混配、掺烧手段及燃烧调整工作,能确保机组的安全稳定运行,极大缓解因锅炉掺烧褐煤而引起的经济性下降,同时还降低了发电成本,提高了机组的盈利水平。华能丹东电厂通过掺烧褐煤,积累了燃用烟煤锅炉掺烧褐煤的技术经验,为大型发电企业全力推进掺烧低价劣质煤,扭转经营困难局面,提供了宝贵的掺烧技术数据和经营管理经验。