锅炉运行最佳氧量的确定

2013-09-13孙毅,王海,王宇

孙 毅,王 海,王 宇

(1.中国矿业大学银川学院,银川,750001; 2.宁夏京能宁东发电有限公司,银川,750001;3.四平热电公司,四平,136001)

1 设备概况

本锅炉为哈尔滨锅炉厂引进美国CE公司技术,自行设计制造的HG1021/18.2YM4型亚临界压力、一次中间再热、自然循环汽包炉,采用单炉体负压炉膛,呈倒U型布置。在炉膛上部垂直布置辐射再热器和分隔屏过热器、后屏过热器。在炉膛出口水平烟道上依次布置后屏再热器、末级再热器和末级过热器。在后部竖井中自上而下布置低温立式过热器、卧式过热器、省煤器和空气预热器。过热器的调温主要靠喷水减温,采用二级喷水。再热器的调温主要靠燃烧器上下摆动角度,再热器进口导管上装有两只雾化喷嘴式的喷水减温器,做为事故紧急喷水。锅炉采用正压直吹式制粉系统,配5台MPS磨煤机,额定负荷下4台运行,1台备用。锅炉的燃烧方式采用四角切圆燃烧,在炉膛四角布置煤粉燃烧器。

2 氧量对锅炉效率的影响

氧量是锅炉运行中的重要参数,氧量的变化会引起灰渣未燃烬含碳量、排烟温度、送风机总电耗等参数的变化。若氧量过小,燃烧的空气量不足,燃烧不完全,将导致不完全燃烧热损失增加;若氧量过大,将会造成排烟热损失增加。因此定量分析氧量对锅炉效率的影响有重要的意义。

氧量发生变化对固体不完全燃烧热损失q4和排烟热损失q2的影响非常明显,q4和q2的反向变化使两者之和存在最小植,此时锅炉的效率达到最大,此时的氧量即锅炉运行的最佳氧量。

3 锅炉最佳氧量的确定实验

3.1 试验条件

试验期间控制每个负荷下炉膛出口氧量变化0.5~1.0%,每个工况下锅炉稳定燃烧2h,试验期间进行煤质、飞灰、炉渣取样,并测量排烟温度。通过试验结果计算锅炉热效率,确定锅炉低负荷运行的最佳氧量。

3.2 试验结果及分析

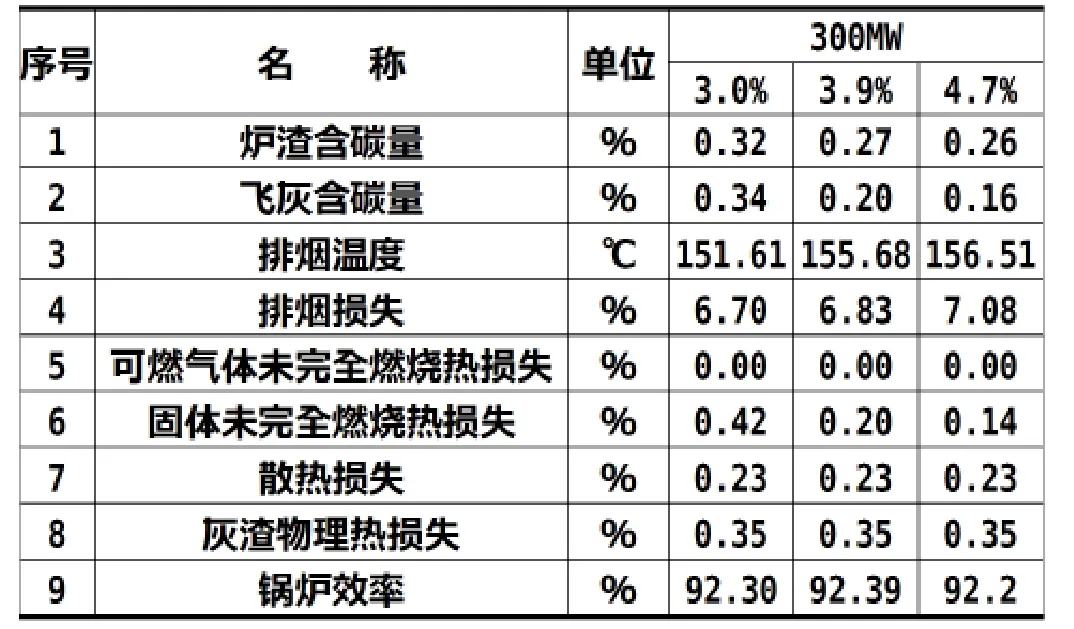

额定负荷下变氧量试验分三个工况进行,分别控制氧量为3.0%;3.9%;4.7%。实验结果见表2,锅炉效率随氧量变化曲线见图1。

表1 额定负荷变氧量试验锅炉热效率计算结果

图1 锅炉效率及热损失随氧量的变化关系

图2 锅炉运行最佳氧量与锅炉负荷的关系

由表1和图1可知,随氧量增加,锅炉热效率先增加后减小,在氧量为3.9%左右时锅炉效率达到最大。当氧量由3.0%增加到3.9%时,排烟热损失由6.7%增加到6.83%,而固体未完全燃烧热损失由0.42%减小到0.2%,固体未完全燃烧热损失减小的幅度大于排烟热损失增加的幅度,因此当氧量由3.0%增加到3.9%时,锅炉热效率增加0.09个百分点。

当氧量由3.9%增加到4.7%时,排烟热损失由6.83%增加到7.08%,而固体未完全燃烧热损失由0.2%减小到0.14%,排烟热损失增加的幅度大于固体未完全燃烧热损失减小的幅度,因此当氧量由3.9%增加到4.7%时,锅炉热效率减小0.19个百分点。

所以锅炉在额定负荷下运行,当控制氧量在3.9%时锅炉效率最大,这时的氧量即为额定负荷下的锅炉最佳氧量。

240MW变氧量试验分三个工况,氧量为3.5%、4.2%和4.7%。由实验结果可知随氧量的增加排烟损失的影响高于固体未完全燃烧热损失对锅炉热效率的影响,所以240MW负荷下省煤器出口氧量从3.5%逐渐增加到4.2%和4.7%后,锅炉热效率逐渐降低,从 92.70%降低到92.46%和92.27%。

180MW变氧量试验进行了三个工况,氧量为5.0%、5.5%和6.1%,结果得出锅炉的最佳氧量为5.0%。

由300MW,240MW.,180MW锅炉运行时的最佳氧量可得出,合理锅炉运行的氧量与锅炉负荷之间的关系,为运行人员提供一定的操作依据。曲线见图2所示。

4 结论

氧量是锅炉重要的参数,氧量的多少影响着排烟热损失,固体不完全燃烧热损失,从而影响锅炉效率。本文通过变氧量试验得出了本锅炉,额定负荷下锅炉运行的最佳氧量3.9%,并通过240MW,180MW变氧量试验得出的最佳氧量,画出了最佳氧量与锅炉负荷的关系曲线,对锅炉运行有着重要的理论依据。

[1]侯昭毅.1025t/h锅炉燃烧调整试验及优化运行[J].电力设备,2009,6.

[2]范从振.锅炉原理[M].北京:水利电力出版社,1986