MPS-89G磨煤机变加载系统改造分析

2011-04-21王莺歌

王莺歌,俞 辉,吴 炬

(1.华能大连发电有限公司,辽宁 大连 116100;2.东北电网公司大连培训中心,辽宁 大连 116023; 3.东北电力科学研究院有限公司,辽宁 沈阳 110006)

1 系统概况

某电厂锅炉为引进英国B&W公司制造的亚临界参数、一次中间再热、单炉膛、平衡通风、固定排渣、自然循环汽包锅炉,采用旋流燃烧器前后墙布置,设计燃用晋北烟煤,1998年投入生产运行。

锅炉采用正压直吹式制粉系统,配备4台美国巴威公司制造的MPS-89G型中速磨煤机。煤在磨煤机内研磨干燥,经煤粉管道直接送入燃烧器,每台磨煤机出口有6根一次风管,与锅炉同一层6只燃烧器连接,4台磨煤机分别带锅炉4组24只燃烧器,每台磨煤机为6只低NOx旋流燃烧器提供风粉。磨煤机主要性能参数见表1。

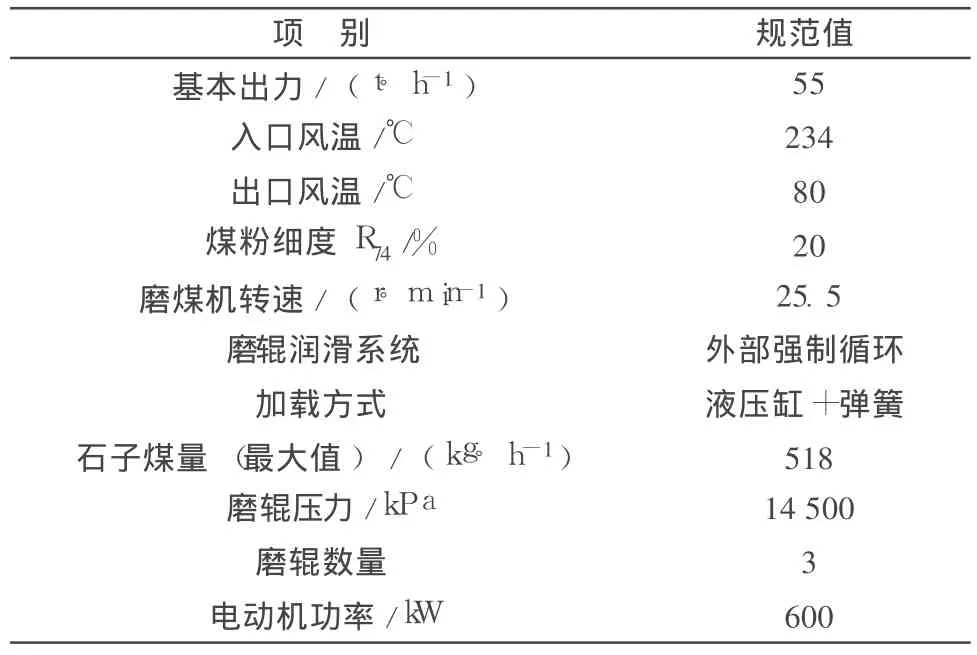

表1 磨煤机主要性能参数

MPS-89G型中速磨煤机采用定加载系统,装在磨辊支架上的三角形支架为压力框,可以垂直晃动。每台磨煤机有18根弹簧,三角形压力框每边装有6根弹簧,弹簧在压力框和弹簧夹之间被压缩,从而对磨辊施加压力。在加载弹簧顶部的三角形框架是弹簧架,弹簧架每个角上连有一个加压臂,与加压拉杆端部的下拉孔相连,加压拉杆与磨底部的液压缸相连,液压缸固定在基础上。

磨煤机的3个液压缸用来调整弹簧架的位置,改变弹簧的压缩量,从而改变加载力。磨煤机运行时液压缸压力卸掉,可以减少液压缸的维护。弹簧定加载系统允许磨辊随着磨盘上的煤层厚度不规则晃动,并与其余磨煤机组件隔离开。

2 存在问题

2.1 电厂燃煤偏离设计煤种

2003年以来,煤炭价格大幅上涨,在市场上采购的电煤质量也在下降。由于采购煤质差,电厂燃煤偏离设计煤种,给机组安全经济运行带来了严重威胁,对磨煤机的煤种适应性提出了更高的要求。

2.2 原定加载系统存在缺陷

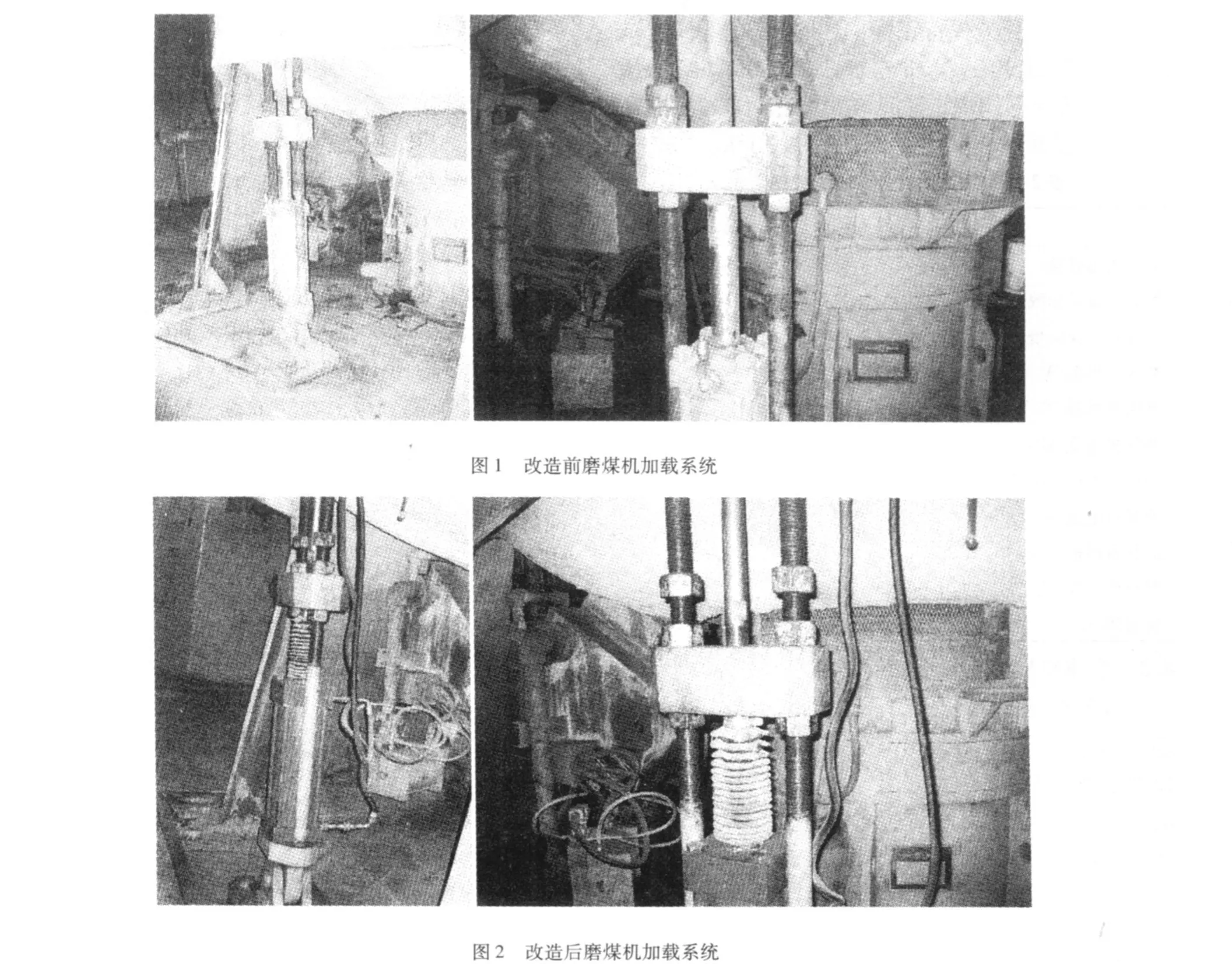

MPS-89G型磨煤机采用传统的弹簧定加载方式(见图1),主要通过外部液压缸调节上部加载架位置进行调整。此种方式磨辊上弹簧加载力一定,实际工作中存在以下缺陷。

a.操作性差

煤粉细度的调整只能通过调节磨出口分离挡板的开度来实现,现入炉煤种变化很大,每天爬到磨煤机上部进行操作十分不便,且具有危险性。

b.可靠性差

由于磨煤机的磨辊加载力不能进行自动调整,限制了磨煤机性能的发挥,煤量低时磨煤机振动很大,长时间振动对磨本身造成一定损坏,检修周期缩短。

c.适应性差

磨煤机的磨辊加载力不能根据入口原煤量的变化进行自动调整,研磨HGI指数较低的煤种能力差,针对电厂入炉煤种多变的情况适应性很差。

d.经济性差

实际运行中,在不同给煤量下加载力一定,低煤量时磨煤机电耗高,磨煤机达不到经济运行的最佳效果。磨煤机研磨能力差,一直不能保证入炉煤粉细度为经济细度,不利于锅炉燃烧,进而降低灰渣含碳量而提高机组运行经济性。

3 改造内容

改造MPS-89G磨煤机加载系统利用了原有机械式加载系统的主要部件,如加载架、弹簧架等。保留的弹簧仍然承担着大部分的工作负荷,当实际载荷与弹簧预加载荷出现差别时,液压部件工作并调整作用于研磨部件上的实际载荷。这样的设计将最低程度地减少系统磨损,提高系统可用率,减少维护要求。

改造后的磨煤机液压加载系统包括一个中心泵站、每台磨煤机配备单独的就地阀门站、交互连接的液压油管路、阀门及PLC智能控制系统。根据每台磨煤机入口原煤量的不同,液压加载系统将通过改变液压缸活塞上部压力来调节辊轮加载力,原加载液压缸的机械限位装置仅用于限制辊轮加载力范围。

经过改造,磨煤机加载方式变为液压自动变加载方式(见图2),磨煤机的磨辊加载力可以根据入口原煤量的变化进行自动调整。在给煤率较低时,磨煤机加载力较小,防止磨煤机发生振动;在给煤率较高时,磨煤机加载力较大,可以保证磨煤机出力。

4 改造试验数据分析

4.1 磨煤机最小出力试验

液压加载系统改造后进行了磨煤机最小出力试验,试验期间逐渐减小给煤量,并控制磨煤机进出口温度及磨碗压差保持正常,具体数据见表2。试验期间给煤量降至18 t/h左右,维持30min,液压加载力降至6.4 MPa,期间参数稳定,未发生磨煤机振动。试验期间平均给煤量为18.2 t/h。

表2 磨煤机最小出力试验数据汇总

4.2 磨煤机最大出力试验

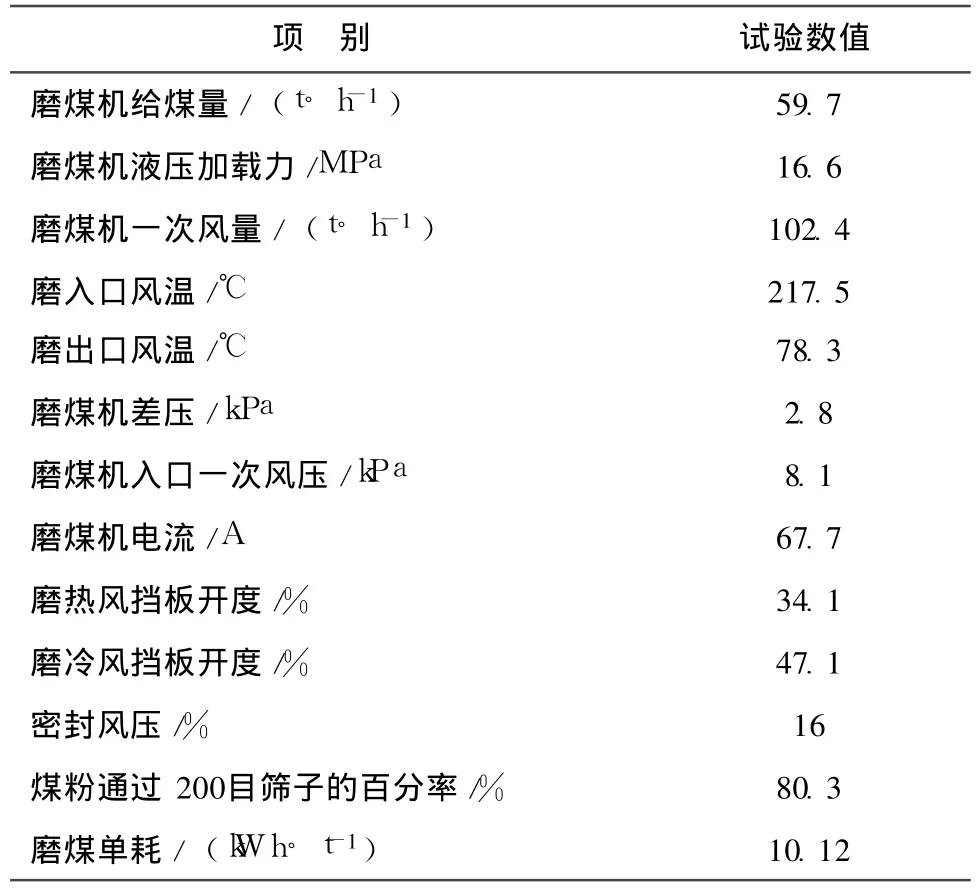

液压加载系统改造后进行了磨煤机最大出力试验,试验期间逐渐增大给煤量,并控制磨煤机进出口温度及磨碗压差保持正常,待参数稳定后运行1 h,并在磨煤机出口粉管进行煤粉等速取样分析,试验结果见表3。

表3 磨煤机最大出力试验数据

变加载改造后磨煤机最大出力为59.7 t/h,达到58.8 t/h的计算磨煤机最大出力,超过机组运行初期定加载条件下的最大出力值55 t/h;试验期间煤粉细度200目筛子的通过率为80.3%,磨煤单耗为10.12 kWh/t,石子煤量未突然大量增加,磨煤机各项参数正常。

4.3 磨煤机定加载力性能试验

变加载改造后进行了磨煤机定加载力性能试验,根据前期运行数据加载力定为12.3 MPa。试验期间风量投自动运行,给煤调整至手动方式,给煤量分别调至45 t/h和55 t/h,在2种工况下进行磨煤机性能试验,在磨煤机出口粉管对煤粉进行等速取样,并进行细度分析,试验结果见表4。磨煤机在45 t/h和55 t/h2种工况下的煤粉细度分别为68.35%和63.35%,均低于80%的设计煤粉细度,磨煤单耗分别为12.73 kWh/t和10.63 kWh/t。

4.4 磨煤机变加载力性能试验

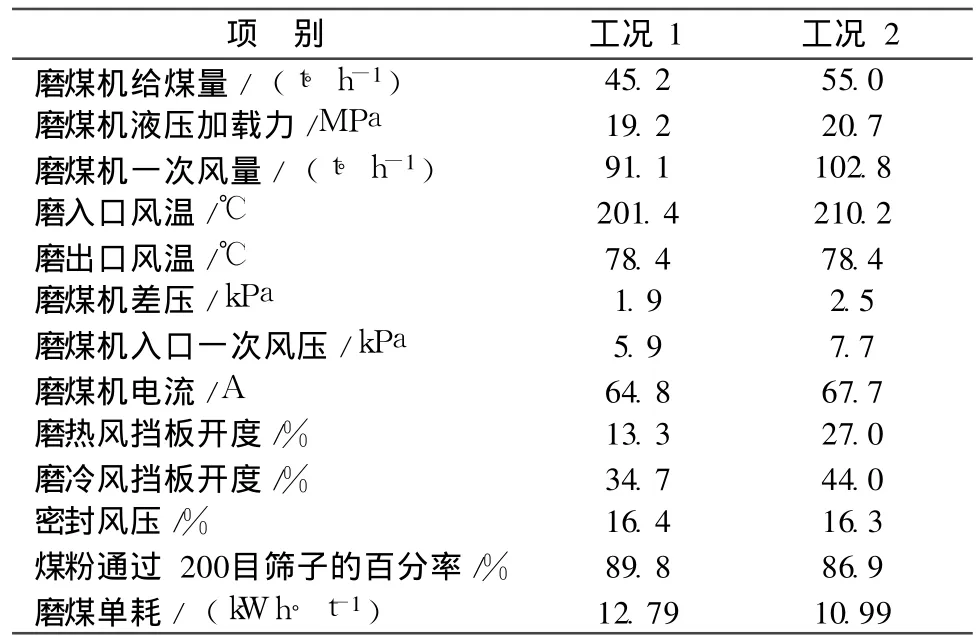

a.原设计加载力曲线方式下性能试验

试验期间,在磨煤机上按照原设计液压加载力曲线进行测试,原曲线最大加载力达到20.7 MPa。试验结果见表5,磨煤机在原加载力曲线变加载运行条件下,在45 t/h和55 t/h2种工况下的煤粉细度分别为89.8%和86.9%,均高于80%的设计煤粉细度,磨煤单耗分别为12.79 kWh/t和10.99 kWh/t。

表4 磨煤机定载工况试验数据

表5 磨煤机按原加载力曲线运行性能试验数据

表6 磨煤机按修正加载力曲线运行性能试验数据

b.加载力曲线的修改

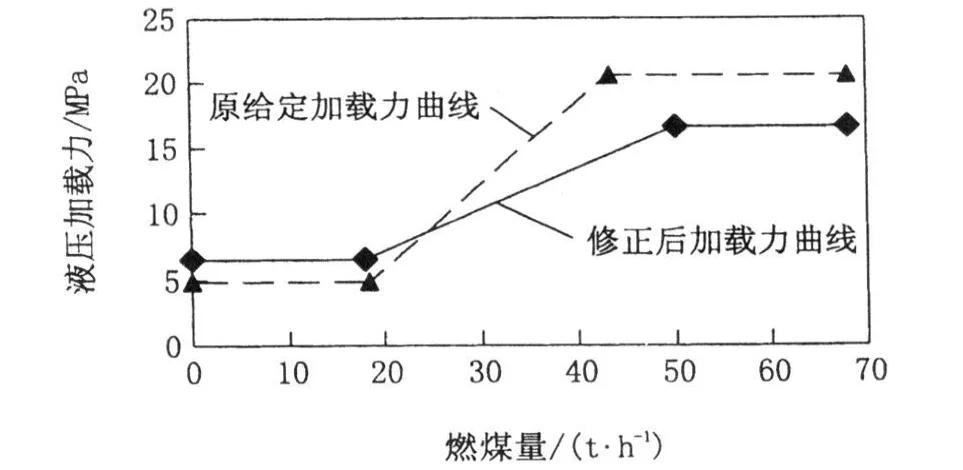

修改后的液压加载力曲线如图3所示。由于磨煤机在原设计加载曲线下运行期间,煤粉细度达到89.8%和86.9%,高于80%的设计煤粉细度,磨煤机液压加载力偏大,为使磨煤机实现经济运行,降低磨煤单耗,对磨煤机液压加载力曲线进行了调整。修改后的液压加载力曲线将最大加载力由20.7 MPa降至16.6 MPa,最小加载力由4.8 MPa升至6.8MPa,最大加载力的拐点给煤量由42 t/h增至50 t/h。

图3 磨煤机液压加载力曲线

c.修改后加载力曲线方式下性能试验

液压加载力曲线修改后磨煤机性能试验在A、D2台磨煤机上进行,试验分为55 t/h、45 t/h及35 t/h3种工况,试验数据见表6。

加载力曲线调整后,A磨煤机在55 t/h、45 t/ h和35 t/h 3种工况下的煤粉细度分别为81.8%、79.2%和81.1%,基本满足80%的设计煤粉细度要求,磨煤单耗分别为10.81 kWh/t、12.48 kWh/t和15.28 kWh/t;3种工况下的煤粉细度分别为70.6%、71.7%和73.9%,略低于设计煤粉细度,磨煤单耗分别为10.73 kWh/t、13.12 kWh/t和15.63 kWh/t。2台磨煤机在修改后的液压加载力下运行,煤粉细度基本能够满足运行要求。

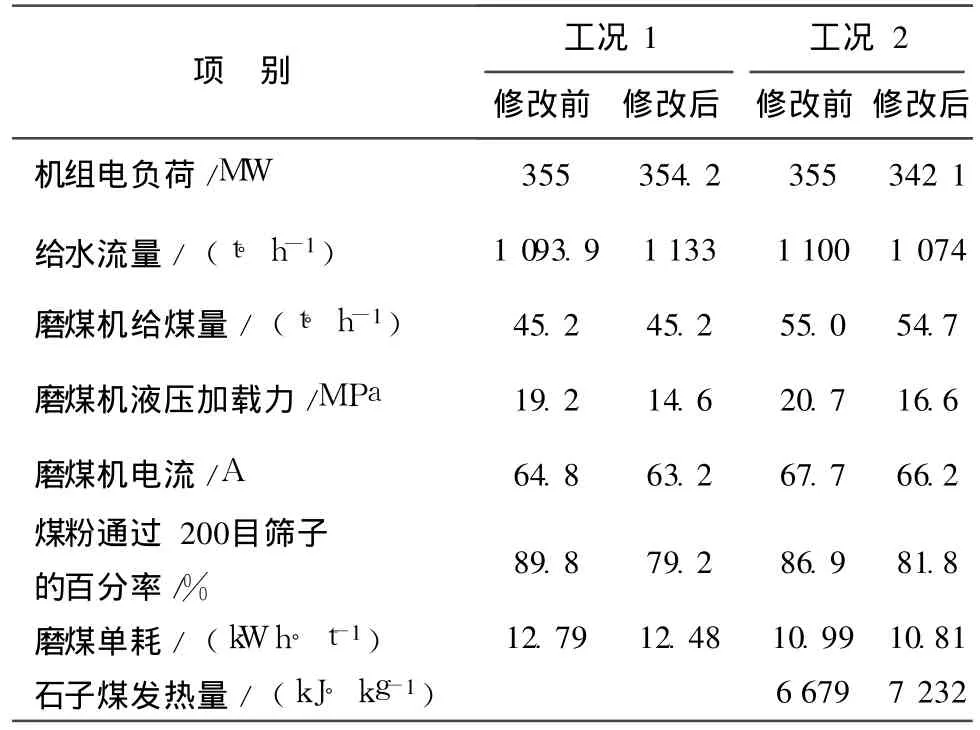

4.5 加载力曲线修改前后数据对比

表7为磨煤机在加载力曲线修改前后同工况条件下的数据对比。由表7可见,磨煤机加载力曲线修改后,在正常运行煤量下,液压加载力降低,煤粉细度200目筛子的通过率稍有降低,磨煤机电流下降,磨煤单耗降低,石子煤发热量稍有增加。表明液压加载力曲线修改后,在保证煤粉细度的前提下,磨煤单耗降低,使磨煤机达到经济运行的最佳效果。

表7 磨煤机加载力曲线修改前后试验数据对比

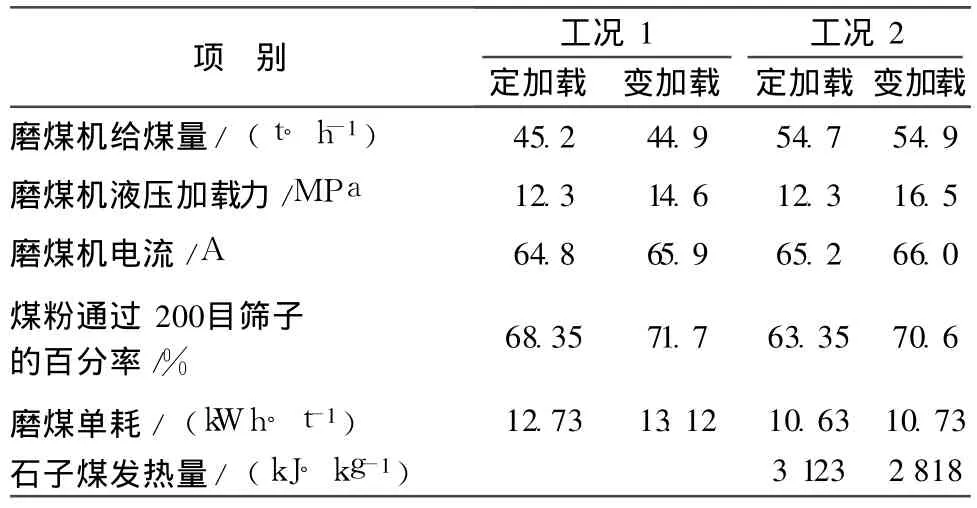

4.6 变加载与定加载性能试验数据对比

对磨煤机上定加载力与变加载力2种运行条件下的试验数据进行对比,数据见表8。与定加载相比,采用变加载系统后在正常运行煤量下,加载力得到一定的提高,煤粉细度提高,磨煤机电流、磨煤单耗变化不大,石子煤发热量、排放量降低,颗粒变小且更加均匀,充分表明增大加载力后,磨煤机研磨能力提高,增强了磨煤机对不同煤种的适应性。煤粉细度更细有利于锅炉燃烧,能降低灰渣的含碳量,提高机组运行经济性。

表8 磨煤机变加载力与定加载力性能试验数据对比

5 结论

MPS-89G磨煤机进行改造后,由弹簧定加载方式改造为变加载方式,并进行了一系列试验,对试验结果分析如下。

a.可靠性提高。变加载后磨煤机的最小出力降低,最大出力提高,磨煤机的出煤量范围加大。明显消除了磨煤机低负荷运行时的振动,提高了磨煤机的使用寿命。

b.适应性提高。在目前煤种多变的情况下,磨煤机改造为变加载后,可研磨HGI指数较低的煤种,增强了磨煤机对不同煤种的适应性。

c.经济性提高。磨煤机改造为变加载后,增强了磨煤机的研磨能力,使煤粉细度更细,有利于锅炉燃烧,降低灰渣的含碳量,提高机组运行经济性。修改液压加载力曲线后,在保证煤粉细度的前提下,磨煤单耗有效降低,实现了经济运行的最佳效果。

d.操作性提高。磨煤机改造为变加载后,煤粉细度不再只靠磨出口分离挡板的开度来调整,主要靠变加载系统自动实现,操作方便、安全。

[1] 岳峻峰,黄 磊,陈华桂.MPS磨煤机工作特性试验研究[J].热能动力工程,2005,20(1):65-68.

[2] 安普亮.ZGM113G型中速磨煤机的应用[J].发电设备, 2008,22(2):168-171.