天桥水电站地下连续墙混凝土围堰设计与施工

2011-04-18魏义民

魏义民

(葛洲坝集团第二工程有限公司,成都,610091)

1 工程概况

山西省天桥水电站是黄河中游干流上第一座低水头大流量河床径流式电站,上距万家寨水利枢纽95km,下距山西保德、陕西府谷两县8km。水电站地处黄河多泥沙河段,坝址水文和地质条件均较复杂,原工程存在的主要问题是洪水标准偏低。除险加固工程的主要任务就是将紧邻泄洪闸右岸的土坝拆除一半,新增两孔泄洪闸和四孔冲沙闸,达到规范允许的防洪设计标准。

新建下游围堰紧临原电站泄洪建筑物,以原右导墙为界,左侧为原电站的泄洪建筑物,右侧为新建建筑物的基坑,并将原右导墙加宽并向下游延伸形成新建中导墙。围堰所需施工区域基本没有空间位置,且下游河道水位较深,泥沙淤积层厚。受诸多不利因素影响经过多次研究论证,分别对土石围堰、混凝土围堰、钢板桩围堰进行对比:土石围堰断面大,占压泄洪道及基坑开挖区;混凝土围堰施工需要进行水下基础处理,施工难度大;钢板桩围堰造价高,且钢板桩入岩困难。最后选用重力式混凝土围堰,以新建中导墙宽为堰宽,顺接原右导墙采用地下连续墙的施工技术解决下游施工导流难题。并提出“地连墙式半永久半临时型混凝土围堰”施工的新工艺,把临时工程与永久工程有机结合,将基础处理的施工技术充分地运用在水利工程施工导流上,进一步创新复杂施工区域内的施工导流技术。

2 结构型式和设计参数

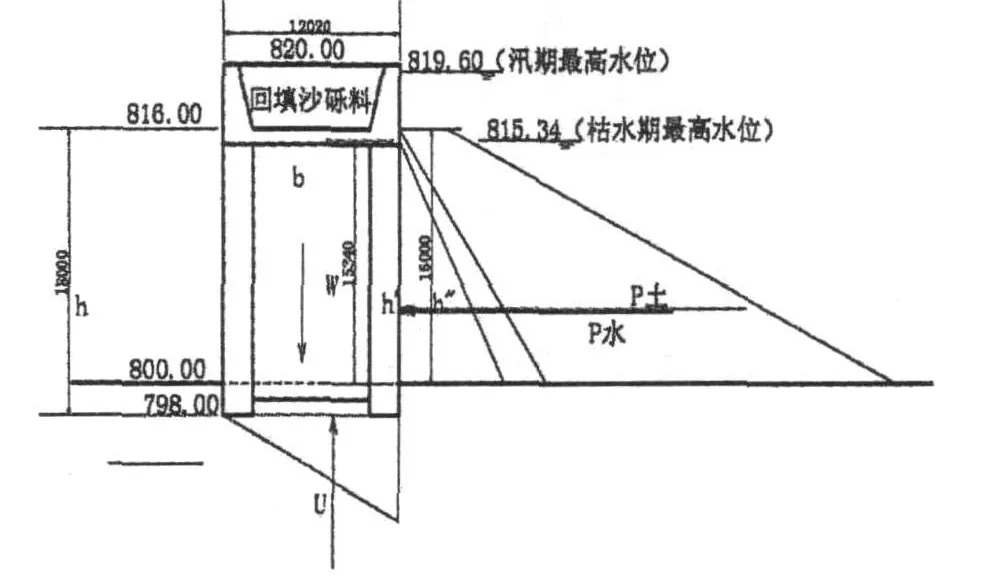

地下连续墙是通过专用的挖槽设备,沿着地下建筑物或构筑物的周边,按预定的位置开挖出或冲钻出具有一定宽度与深度的沟槽,用泥浆护壁,并在槽内设置具有一定刚度的钢筋笼,然后用导管浇筑水下混凝土,分段施工,用特殊方法接头,使之连成地下连续的钢筋混凝土墙体。本项目设计的地下连续墙结构型式为框格式,外围采用双排1m厚的钢筋混凝土墙,中间每6m设一道1m厚横向地下连续墙,对形成的框格内采用高压旋喷进行固结。地下连续墙崁入基岩2m,平面位置崁入老导墙混凝土内,最大墙体高度为16m,框格最小宽度为12m,挡水高度为15m。地下连续墙的结构详图如图1所示:

图1 框格地下连续墙结构

地下连续墙混凝土标号为C25,浇筑工程量4800m3,钢筋制安 75t,框格内高压旋喷灌浆6000m,28d的强度不低于2.5MPa。

3 围堰设计

最终成型的混凝土围堰必须是迎水面顺接老导墙的迎水面,背水面和中导墙的右侧桩号一致,最小宽度为12m。非永久段接下游土石围堰,部分被土体包裹,结构宽度逐渐减小到最终宽度为5m。通过简化计算,采用混凝土围堰要满足抗滑和抗倾稳定的最小宽度为11.5m。上述条件满足设计混凝土围堰。围堰设计包括设计施工平台、地下连续墙导墙设计、地下连续墙结构设计、框格内土体置换设计等。

3.1 施工平台设计

地下连续墙的最小宽度为12m,考虑设备作业占用,施工平台填筑宽度为20m。枯水期河床最高水位为815.33m,施工平台的填筑设计高程为816.00m。

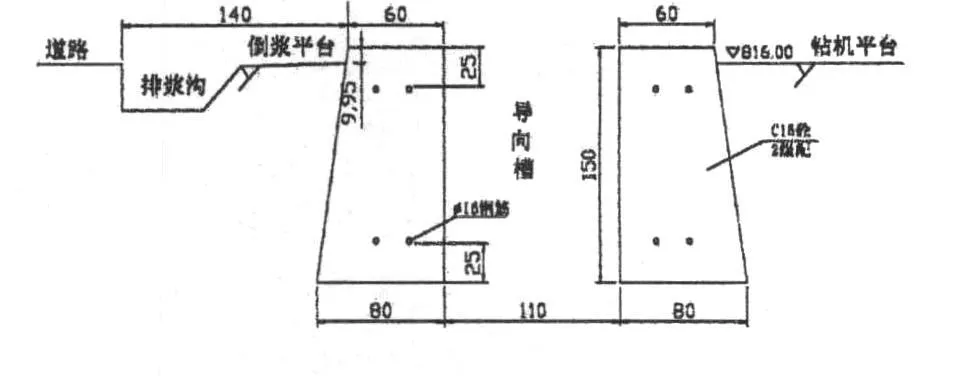

3.2 地下连续墙的导墙设计

为了提高导墙的稳定性,避免发生导墙沉降及向两侧倾倒变形,选用梯型断面导墙,墙高1.50m并高出堰顶 0.1m,顶宽 0.6m,底宽0.8m,槽口宽度为1.1m。导墙可分段浇筑,一次浇筑长度宜不低于20.0m,各段之间采用斜面搭接的方式连接,并将两侧导墙的连接位置错开。在两导墙之间每隔一定距离设置横撑,防止导墙变形,导墙后回填粘土并夯实,防止泥浆冲刷掏空。导墙采用C15的混凝土浇筑。导墙设计见图2所示。

图2 地下连续墙导墙设计

3.3 地下连续墙设计

考虑地下连续墙是通过一个个槽段连接而成墙体,在本项目中主要以承重作用为主,单墙厚度设计为1.0m,迎水面和背水面为主要承重部位,设计为双排墙体,并将槽段的接头错开,形成相对完整的承重墙体。永久段外围墙体设计双层钢筋网,非永久段设计为单层钢筋网便于后期拆除。钢筋网主筋设计为φ20mm,分布筋为φ16mm,间距均为0.2m。为将两侧墙体连成整体,横向每间隔5.7m设计一道厚度为1.0m的墙体,崁入外围墙体内。

3.4 框格内土体置换设计

为保证框格式地下连续墙的整体性,对框格内土体进行补强设计,采用高压旋喷方法对土体进行固结。高压旋喷孔间排距设计为1.0m,入岩1.0m,选用PO42.5的硅酸盐水泥,浆液浓度为1.6g/m3,提升速度小于10cm/min,固结后的强度大于2.5MPa。

4 围堰施工

2009年5月开始实施地下连续墙作业平台填筑,6月10日开始地下连续墙作业,共布置8台YKC冲击钻进行地下连续墙施工。

4.1 成槽方法

根据围堰填筑料均来自基坑的沙壤土混合料,采用成槽方法为钻劈法,即主孔钻进,副孔劈打。槽段长度按6m左右施工,分为3个主孔和2个副孔,槽段两端各一个主孔,中心一个主孔,主孔之间为副孔。先用钻机钻主孔,钻至终孔深度并达到要求后,采用钻劈法进行Ⅱ序孔施工。

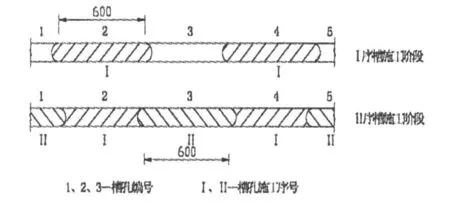

4.2 槽体划分

槽体的划分关系到混凝土浇筑接头的多少及其稳定性,为了尽量减少墙段接头,以便快速、均衡、安全的施工,采用两序间隔法划分槽孔,Ⅰ序孔、Ⅱ序孔槽长均L=6.0m。槽孔划分与施工顺序如图3所示。为确保地下连续墙结构的连续性,在一期槽两端设置套接孔,并且在一期槽孔内混凝土初凝前终孔。

图3 槽孔划分与施工顺序

4.3 泥浆护壁

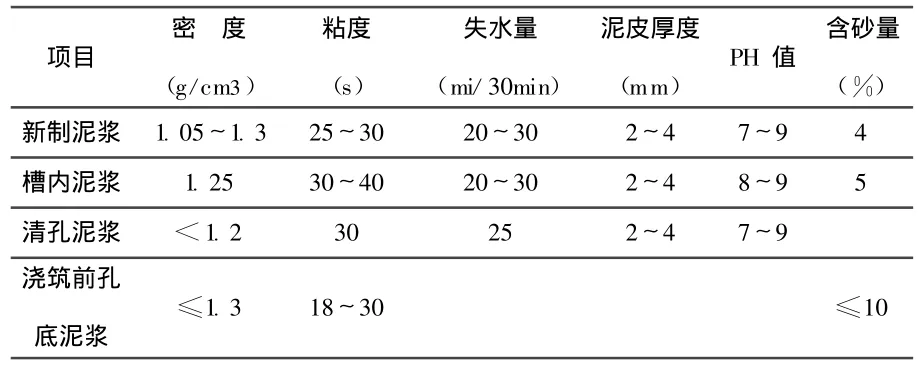

造孔之前在导墙之间的槽段内充填粘土,主孔造孔过程中一边添加粘土并注水,利用钻头在孔内运动形成泥浆固壁。护壁泥浆选用当地粘土配置,通过对当地建筑材料的考察,选用东山村出产的红粘土,经过检测,粘土的液限为34,塑限为22.5,PH值略大于7,基本满足护壁泥浆要求。各时段泥浆的性能指标见表1。

表1 泥浆性能指标控制

4.4 清孔和换浆

一期槽终孔后进行清孔换浆处理,先用抽桶将槽内稠状物抽出,再采用泵吸法清孔。在二期槽清孔时,其端孔需要用钢丝刷子钻头进行,以刷子不带泥屑和孔内沉淀物不再增加为止。

4.5 钢筋制作与安装

考虑运输困难,钢筋笼在围堰附近制作。钢筋笼箍筋与主筋的连接,除四周的纵横交点需全部焊接外,其他交点可交错焊接50%,其余50%用0.8mm的铁丝绑扎。钢筋笼的最大高度不超过20m,不考虑分节,一次制作成形。验收合格后,直接用25t汽车吊大小勾配合吊装。钢筋笼吊前要进行加固,吊点和承重点必须充分加强,保证起吊时不发生变形和破坏。下设钢筋笼前做好各项准备工作,严格检查槽孔孔形,并试下小型钢筋笼。槽孔清孔换浆合格后立即下设,中途不应中断,尽量缩短下设时间,减少孔底的淤积。

4.6 混凝土施工

槽孔混凝土浇筑是地连墙施工的关键工序,采用泥浆下直升导管法浇筑,自下而上置换孔内泥浆。槽孔清孔换浆完毕,在槽孔中心线上距两端1.5m左右布置两根对称下料导管,导管底口距孔底应控制在25cm。导管选用φ300mm普通钢管,单节长度为1.5m和0.5m两种,配置导管时在每套导管底部设置几节短管,以便在接近浇筑完毕时能根据需要随时拆卸、提升导管。导管提升采用冲击钻机为主,25t汽车吊配合进行。

开始浇筑阶段为将混凝土和泥浆隔离,混凝土下料前必须对导管进行管塞处理;为确保开浇后混凝土能将导管出口埋住并具备一定的埋深深度(不低于1.0m),应备足一次连续入仓的放量(包括导管内放量);为防止混凝土骨料与管塞之间发生堵管,应先向导管内注入水灰比为0.6∶1的水泥砂浆。

浇筑中间阶段,泥浆下直伸导管法浇筑混凝土主要是靠导管内混凝土柱压力的作用,挤压置换槽孔内的固壁泥浆来完成下料,并靠下料管柱内的压力取代振捣施工。影响混凝土浇筑中间阶段控制的因素包括:下料导管埋深长度、混凝土面是否均匀上升和上升的速度以及混凝土的坍落度控制。导管埋深长度过小容易导致混凝土和泥浆混合,埋深长度过大容易产生堵管,借鉴其他工程施工经验导管埋深长度按1.0m控制,判断埋管的深度可参照实际混凝土浇筑量计算;混凝土面上升不均匀会导致一、二期槽连接处夹泥、混浆,浇筑时两导管应均匀、同时下料。混凝土的坍落度影响其流动性,坍落度应控制在18cm~20cm左右。

随着混凝土面的上升和导管的提升,导管内外的压力随之减小,加之孔内泥浆稠度变浓,下料难度变大。为避免产生欠浇、连接处夹泥过厚等质量缺陷,收仓阶段改用坍落度不小于20cm的混凝土改善混凝土流动性,适当减少导管的埋深度,稀释孔内泥浆。

由于地下连续墙的作业平台均为水下填筑,无法分层碾压,又没有沉降期,地下连续墙施工塌孔十分严重。施工过程中采用调整槽段长度的方法,对永久结构段槽段长度由6m调整为3m,对非永久段采用排桩的方式,在汛期到来之前完成迎水面第一道地下连续墙。

为了减少后期施工塌孔现象,调整了施工方案,将框格区域内的高压旋喷置换项目调整到地下连续墙之前实施。场地相对狭小,布置三台钻机和一台高喷台车,采用“三管法”施工,严格按照设计参数进行高喷置换,2个月时间完成9000m的高喷灌浆作业。在二期地下连续墙施工时,布置8台YKC冲击钻,槽段长度均按6m实施,无塌孔现象发生,混凝土超浇量在规范允许之内。不考虑影响因素,地下连续墙正常月强度可以达到2500m3。

本项目永久保留段存在部分原右导墙,充分利用这一有利条件,将框格式混凝土墙体崁入老导墙内,可以增加框格式地下连续墙的整体稳定性。

5 稳定验算

该方案全部实施完毕后,特聘请三峡大学水利与环境学院专家对项目进行建模计算(计算简图见图4)。计算结果为:在最不利工况下,围堰整体最大总位移位于围堰回填砂砾料顶端中部区域,倾向背水侧,最大总位移值为3.291mm。第1主应力拉应力的最大值为0.58MPa,位于815m高程现浇板跨中底部,第3主应力压应力最大值为2.42MPa,位于800m高程处背水侧连续墙与基岩接触部位。此工况下的变形和应力不是很大,最大拉应力小于C20混凝土的允许抗拉强度,最大压应力远小于C20混凝土的允许的抗压强度。接触面处高压灌浆区与基岩接触良好。接触面正应力最大值为2.07MPa,接触面处摩擦力最大值为1.24MPa,接触面处围堰底部的最大滑动距离为0.358mm。接触面处的摩擦力和滑动距离值较小,压应力不大,小于C20混凝土的允许抗压强度。根据《混凝土重力坝设计规范》(SL319-2005)关于坝基抗滑稳定计算的规定,对围堰进行抗滑和抗倾稳定性计算,抗滑安全系数为1.35,抗倾安全系数为1.89,均满足容许安全系数,说明围堰运行期间是安全的。

图4 连续墙混凝土围堰验定计算简图

6 结语

地下连续墙用途广泛,既可防水、防渗,又可挡土、承重。在本项目实施过程中,充分了利用地下连续墙的挡土、承重作用,在狭小的场地内形成挡水围堰,既不占压原建筑物的泄洪通道,又不占压新建建筑物的施工区域,相比混凝土围堰投资小,相比土石围堰占用场地范围小,确保了天桥工程的顺利实施。由于地下连续墙在围堰工程的成功实施,黄河勘测设计有限公司已在本工程新建右岸墙设计过程中,运用框格式地下连续墙施工技术,使该技术得到迅速推广运用。