水布垭面板堆石坝混凝土面板施工

2011-04-18韩丹芳

韩丹芳

(中国葛洲坝集团第二工程有限公司,成都,610091)

1 工程概况

清江水布垭混凝土面板堆石坝位于湖北省巴东县水布垭镇,坝顶高程 405.0m,最大坝高233m,大坝上、下游平均坝坡1∶1.4。面板混凝土总方量8.14万m3,面板共55条块,条宽分为16m和8m两种。面板厚度从上至下逐渐变厚,顶厚30cm,底部最大厚度110cm。面板混凝土分三期浇筑,其中二期浇筑高程为278.0m至340.0m,最大高差62m,最大块长106.64m;面板顶部厚度50.65cm,底部最大厚度74.45cm;L6~R12条宽16m,L11~L7和R13~R28条宽为8m;合计面板浇筑面积 47400m2,混凝土29600m3。混凝土标号为R28300#F150W12,二级配,钢筋约2460t。面板总体平面布置见图1。

图1 水布垭面板坝混凝土面板平面布置

2 施工平面布置

该坝的二期面板混凝土施工是在大坝四期填筑至高程366m后进行,预留宽40m、长约500m的施工平台,其余范围继续填筑。

施工道路:混凝土、钢筋等各种材料的水平运输,由左岸、右岸运至坝前高程366m平台再转至各施工部位。根据施工需要,坝前坡面布置了8台钢筋台车和4台施工台车,分别在0+164m、0+292m各设置一套钢楼梯,另在坝的右翼布置三道软梯。

施工用水:沿坝前铺设φ100mm的供水管与左岸趾板主供水管相连,从右坝铺设φ100mm的供水管至坝中间,每隔16m设三通和闸阀,以供面板施工用水和养护用水。

施工用电:利用左岸和右岸405m高程平台布置的两台500kVA变压器,沿坝前两端向中间铺设3×95型低压电缆,每 50m设一个空气开关,以满足现场施工机械运行和施工照明需要。供电设施设封闭安全防护网。

综合加工厂:加工厂宽25m,沿坝轴线200m布置,用于钢筋和模板的加工和堆放。

3 混凝土配合比设计

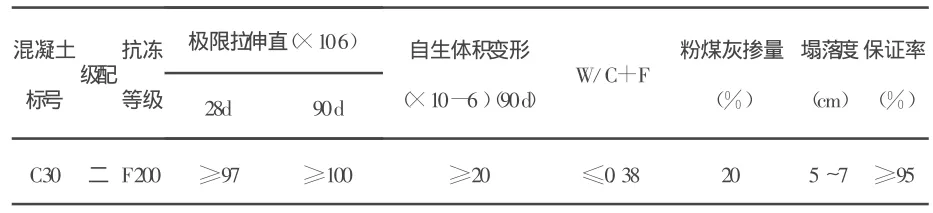

面板混凝土设计参数见表1,根据设计要求,面板混凝土施工配合比见表2。

表1 水布垭二期面板混凝土设计参数

表2 水布垭二期面板混凝土施工配合比

4 施工机械

拌和系统:以左岸大岩淌HZS90强制拌和机及右岸桥沟强制式拌和站为主,三友坪3ZJ3-1.5自落式拌和楼为辅。聚丙烯腈纤维人工掺加。

混凝土运输机具:混凝土运输以8t自卸汽车为主,6m3搅拌车为辅。从拌和楼经左、右岸上坝公路运至坝面各面板块受料斗再由溜槽入仓。新拌制混凝土从拌和楼运至仓面的时间约需5min~15min。

滑模机具:面板混凝土施工采用无轨滑模。滑模结构尺寸为17.66m×1.5m,由底部钢面板(δ=8mm)、上部型钢桁架([25和Ⅰ25)及抹面平台三部分组成。滑模前部设振捣平台,后部设二级抹面平台,滑模用2台10t的卷扬机牵引。滑模结构示意见图2。

图2 滑模断面示意

5 面板混凝土施工工艺

5.1 混凝土挤压边墙凿断处理

为了尽量减少混凝土挤压边墙对面板混凝土的约束,在沿面板垂直缝方向将挤压边墙凿断,用ⅡAA料填缝并人工分层锤实,再做垂直缝砂浆垫层,采用M20的砂浆人工铺设。

5.2 一期面板顶部脱空处理

由于一期面板浇筑完成后,坝体继续填筑上升,随着填筑量的加大,一期面板范围堆石体蠕动引起一期面板混凝土上口与挤压边墙脱空,并且造成面板裂缝。

5.2.1 充填灌浆浆材。浆材为32.5级普通硅酸盐水泥、Ⅱ级粉煤灰、膨润土等。浆液配合比为:水泥:粉煤灰=1∶2(重量比);水:(水泥+粉煤灰)=1∶1或0.5∶1(重量比);掺加(干料重量)5%的膨润土。

5.2.2 充填灌浆。在一期面板顶部,将直径15mm~25mm的注浆管沿面板与挤压边墙间尽量往下插深,灌浆管间距3.0m。面板脱空填充灌浆采用无压自流方法进行。

5.3 喷涂乳化沥青

挤压边墙坡面整修完毕并经监理工程师验收合格后,用喷射机由上至下喷涂沥青。

5.4 钢筋制安

每块面板的结构钢筋按设计图纸现场加工。接头采用剥肋滚压直螺纹套筒连接。加工完成的钢筋按要求套丝检查、记录、编号挂牌堆存。安装钢筋时在坡面布置架立筋,架立筋为φ25mm螺纹钢,间排距2.2m×2.4m,插入挤压边墙40cm,按总量的50%布置,其余用板凳筋作架立筋。在架立筋上标出钢筋绑扎的设计位置进行安装。

5.5 止水片制安

采用自制四级铜止水片成型机在坝面施工平台压制成型送至接头处。垂直缝拐角处L型接头采用厂家定做,现场人工安装。铜止水连接采用双面搭接焊,搭接长度不少于20mm。在高程320.0m处增加安装底部水平紫铜止水,和两端垂直缝铜止水焊接连通,沿止水片中线安装沥青杉木板隔缝,在混凝土浇筑完后表面安装面层止水。

5.6 侧模制作安装与就位

侧模为钢木组合结构,主要由[18轻型槽钢配木模板组成。轻型槽钢标准长6m,部分为3m,底部渐变段为6cm厚木模板,每副模板长3m。周边缝模板现场整修加工,侧模安装在垂直缝底止水安装完成后进行,侧模外侧采用三角支撑架固定,内侧采用钢筋支撑。

5.7 溜槽铺设

溜槽采用梯形,每节长2.0m,端部设连接挂勾,在钢筋网上铺设并分段固定。溜槽上部采用柔性材料作盖板,底部铺上塑料布或绒毛毡使其与钢筋网隔开。面板分缝宽16m时,对称布置二道溜槽,8m宽时中间布置一道溜槽。

5.8 混凝土浇筑

混凝土用自卸汽车运至坝面后卸入受料斗内,由受料斗顺坡面溜槽输送入仓,按 30cm~50cm分层布料。仓面中部采用φ100mm的振捣器振捣,靠近侧模和止水片的部位,采用φ70mm软管振捣器振捣,脱模后人工两次收面。

为了保证混凝土的浇筑质量和施工速度,受料斗及溜槽在卸料前要用同标号砂浆润滑,保证混凝土输送的顺畅。仓面混凝土坍落度控制在3cm~5cm,出机口坍落度按浇筑部位分别控制在5cm~7cm和 7cm~10cm,初凝时间为 10h~12h。

5.9 混凝土养护

混凝土表面覆盖粘有塑料膜的绒毛毡保温被,并洒水养护,达到保温和保湿的效果。单块面板浇筑完毕后,在顶部布置一趟花管进行不间断流水滴渗保湿养护。

5.10 雨季施工措施

在遇大雨时立即停止浇筑,并将仓面遮盖好,同时做好仓面的排水工作。降雨量较小时,对运输混凝土的自卸汽车覆盖防雨布,对仓内两侧铜止水处用棉纱布拦堵流水,在水平方向将喷涂的乳化沥青凿断以利于流水渗入挤压边墙垫层内,在保证仓面混凝土无冲刷的情况下继续浇筑混凝土。

5.11 混凝土面板缺陷修补处理

二期面板施工中发现一期面板R12、R13块处于趾板变坡处,且为受压区和受拉区的分界地段,受力状况复杂,致使面板底部出现脱皮现象,最深处达18cm,局部位置周边缝中间铜止水已出露。经协商进行如下处理:(1)起壳部位深度超过2cm的范围内,采用M40预缩砂浆修补,深度小于2cm的部位采用SR柔性填料找平;(2)对周边缝中间铜止水片和混凝土之间的缝隙进行灌浆处理。预埋φ16mm 灌浆管(钢管),间距50cm;采用浓水泥浆灌注,水泥为普硅42.5级,灌浆压力不超过0.2MPa;(3)该部位周边止水片施工完成后,回填厚度各为3.0m的粉细砂、粘土、任意料。

6 面板混凝土施工管理

6.1 进度安排

二期混凝土面板采用4套滑模施工,浇筑时间为3个月。2005年11月中旬开始施工准备,2006年1月正式浇筑,滑升速度 1.0m/h~1.8m/h,从中向右、左两边跳仓分序浇筑。

6.2 质量管理

按照ISO9002质量保证体系的标准,建立健全面板混凝土施工质量保证体系,严格执行“三检制”,对施工过程中的各个环节进行控制,做到上道工序没验收签证不允许进入下道工序施工。

6.2.1 加强原材料的质量控制。用于面板上混凝土施工的原材料,严格按设计要求的品种和型号选用,并经试验检验合格报监理工程师批准后使用。

6.2.2 采用聚丙烯腈纤维混凝土。在满足设计要求各项技术指标的条件下,对水灰比和外加剂进一步优化。

6.2.3 降低挤压边墙垫层对面板混凝土的约束。按规范要求对挤压边墙坡面进行整理,使坡面无突变错台。同时对所有挤压边墙层间缝用M10砂浆勾缝,在面板垂直缝处将挤压边墙垫层凿断,在挤压边墙坡面上喷涂3mm厚乳化沥青隔离层。将一部分架立筋改为板凳筋,并在混凝土浇筑过程中将插入垫层内的架立筋割除,以消除嵌固阻力。

6.2.4 加强对混凝土浇筑过程的质量控制。每块面板混凝土必须经监理工程师验收并签发开仓证后才能浇筑。在浇筑过程中,保证止水处混凝土的密实。在滑模提升时,每次提升距离不得大于50cm。在整个混凝土浇筑过程中有专职质检人员跟班质量监控。

6.2.5 认真落实面板混凝土的保湿、保温措施。为了防止面板表面发生温度裂缝,除在滑模支架上挂一套活动暖棚,还选用表面贴有塑料膜的绒笔毡覆盖保温,后期用坝顶固定的花管滴渗保湿养护,并定专人负责检查和维护。

6.3 安全管理

编制施工安全管理方案,对面板混凝土施工过程中的危险源进行辩识,并制定相应的防范措施;加强对现场的安全防护设施和起重机械的检查。如安全栏杆、安全绳、安全带、卷扬机、钢丝绳、地锚、滑模吊耳、卡环等,以保证其处于安全的工作状态;严格安全奖惩制度,杜绝习惯性违章的发生。