薄壁小管径焊接球节点焊缝常见缺陷与超声波检测方法

2011-04-12马伟诚朱振华

马伟诚,朱振华

(镇江市建科工程质量检测中心有限公司,江苏 镇江 212003)

1 引言

空间钢网架结构具有刚度大、稳定性能好、跨度大、结构受力合理等诸多优越性,越来越多地被应用于工业及公共建筑。大型网架多采用焊接球节点和螺栓球节点或两者组合的方式进行连接。焊接球网架的构件种类少,节点简单,单位面积用钢量相对少,受力明确,不产生节点偏心,因而杆件受力特别大的网架节点大多采用焊接球。缺点是现场施工焊接工作量大,仰焊、立焊较多,焊缝质量也不容易得到保证。因此,控制焊缝的质量对整个网架的安全性至关重要。

2 焊接球节点的特点

2.1 受力特点

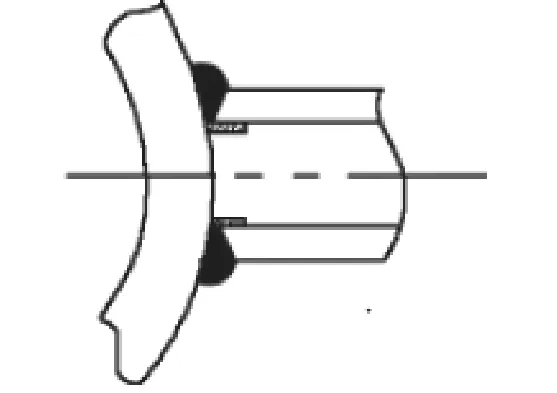

焊接球节点主要是焊接球与无缝钢管或水平焊接或按一定角度焊接,管壁与管相贯,焊缝位于球与管的相贯线上,与空心球对接施焊一般采用加衬管、留间隙、留钝边的形式,管端开35~45 °的坡口,并有一定的焊高,见图1。

图1

其焊缝受各种应力作用:大致上是上弦杆与球节点焊缝受压力作用;下弦杆与球节点焊缝受拉力作用;还有因空间位置特殊受到拉力、压力共同作用的节点焊缝。

2.2 容易出现的缺陷及产生原因

焊接球节点焊缝常见的缺陷有裂纹、根部未焊透等。裂纹的产生多为应力集中引起,一方面在网架安装时强行校正,造成焊缝根部撕裂所致;另一方面是在焊接中,焊缝点焊后没及时焊接,从而出现应力裂纹。未焊透一般发生在焊缝根部,产生的原因主要是杆件尺寸偏差、坡口角度偏小、钝边过大或焊接电流偏小。上述缺陷将使焊缝的受力面积减少从而降低焊缝的机械性能,并导致应力集中,产生安全隐患。因此有必要对球管节点焊缝质量进行有效地控制,避免灾难性后果的发生。

3 超声波探伤系统的建立

3.1 探头的选择

薄壁小管径(厚度4~8 mm、管径60~159 mm)杆件,曲率大,易造成声束扩散,使灵敏度降低;管壁薄、声程短,有近场干扰、发散严重,且杂波多;探头折射角大,极易产生波型转换;折射角小,一次波无法探测到焊缝根部缺陷。针对上述特点,对探头的综合要求是晶片尺寸小、前沿短、频率高。

3.1.1 探头频率选择

选用频率5 MHz,能量高且集中,声束指向性好,灵敏度和分辨率高,发现小缺陷的能力高。

3.1.2 晶片尺寸的选择

由于钢管的曲率较大,为增加与探测面的接触面积,减少耦合损失,宜选用小晶片、前沿短的探头。晶片尺寸小,近场短、近距离声束窄、能量集中,有利于缺陷定位。可选用知名厂家生产的晶片尺寸6 mm×6 mm、前沿距离≤5 mm单晶斜探头。

3.1.3 探头折射角

探头折射角选择对于缺陷的检出至关重要,根据实际钢管的厚度以及焊缝宽度,按(1)式计算出最小 K值,使所选的探头发射的一次波能够扫查到根部1/4的位置,防止漏检。

K=(A+B+L0)/(3T/4) (1)

式中,A:球面与管内壁接触点到外焊缝边缘的水平距离,mm;

B:内焊缝宽,mm;

L0:探头的前沿距离,mm;

T:钢管杆件管厚度,mm。

3.2 距离-波幅(DAC)曲线的绘制

选用标准试块CSK-I Cj上直径3 mm的横孔绘制距离-波幅曲线,测定系统的性能。选用 RBJ-1比对试块评定焊缝根部未焊透程度。由于不同探测位置的截面曲率半径不同,所以探头斜楔要磨成与管表面相吻合的曲面,然后依据JG/T 203-2007《钢结构超声波探伤及质量分级法》标准中的方法测定其前沿长度、K值、绘制DAC曲线。

3.3 探伤灵敏度及扫查范围的确定

3.3.1 探伤灵敏度

较高的探伤灵敏度对于缺陷的检出有利,在确定了耦合补偿和表面补偿的情况下,宜选择评定线作为探伤灵敏度。

3.3.2 扫查范围

受检区为焊缝本身加上管材一侧相当于管壁厚30%的一段区域,并且不超过10 mm,扫查范围应确保探头的二次波完全扫查到焊缝上部范围,防止漏检。一般可按(2)式计算探头探伤的最小跨距P,用一次波直射法扫查时,扫查范围应大于0.75 P;用一次反射法扫查时,扫查范围应大于1.25 P。

P=2δtanβ (2)

式中,P:斜探头探伤最小跨距(范围),mm;

δ:钢管壁厚,mm;

β:探头的折射角,度。

4 典型缺陷反射波形的甄别

4.1 裂纹

通常裂纹表面曲折、不光滑,故反射波幅宽,会出现多峰现象,一般来说其回波高度较大。探头平移时,反射波连续出现,波幅有变动,波峰随裂纹的走向发生变化;探头定点转动时,波峰有上下错动现象。实际探伤时,有的缺陷反射波不高,但波形特征与裂纹相同的也应判为裂纹。

4.2 根部未焊透

一般位于焊缝中心线上,接近壁厚一次声程处,反射波幅较高,周向具有一定长度,当探头垂直于缺陷作定点转动时,回波消失较快;当探头平移时,波形比较稳定。从反射波的包络线看,脉冲前后沿有杂波,主峰出现双峰,由根部和肩台反射造成。

4.3 伪缺陷波的判别

4.3.1 焊缝余高的干扰

实际焊缝探伤中荧光屏出现非缺陷信号,往往是由于焊缝窄、焊缝余高所造成的,当一次波主声束后面的扩散声束经底面反射到焊缝余高时,将产生反射波,正好处在一次波和二次波标记点之间,如不正确判断往往造成误判。解决这个问题需要特别精确地确定声程距离,并根据水平位置来确定深度或用手粘上耦合剂,轻轻拍打焊缝两侧看反射波信号是否出现跳动等进行综合判断。

4.3.2 根部成形情况的干扰

当根部成形较好时,一般无反射波或反射波较弱;当根部成形不良(如焊接透度大、成形不规则、咬边或错边)时,均有反射信号。其波形特点与根部缺陷相似,很容易混淆产生误判。区别的方法主要是结合声程、水平距离和深度准确定位加以甄别。

5 检测结果评定

在排除了不允许出现的裂纹及其他线性危害性缺陷后,检测结果按照JG/T 203-2007《钢结构超声波探伤及质量分级法》定级。

6 讨论和建议

(1)由于焊接球节点管壁较薄,仪器宜选择声程定标,其范围根据实际需要调节,不宜太大。

(2)实际检测时,由于管件壁厚多为负公差,容易导致误判,必要时用测厚仪确定厚度,以提高探伤的精确度,减少误判。

(3)标准试块人孔缺陷为φ3长横孔,参照判定标准,指示长度3 mm,相对管壁(4~8 mm)是否偏大,建议参考国外相关标准,以φ1横通孔为反射体绘制DAC曲线。