浅谈永靖黄河大桥钢套箱围堰的设计、施工及成本分析

2011-08-23李宝东董正武

李宝东,董正武

(中交一公局第一工程有限公司,北京 102205)

1 工程概况

永靖黄河大桥位于甘肃省永靖县内,大桥11#~12#为主桥桥墩,位于黄河主河道中,下部结构为混凝土灌注桩群桩基础,桩长17 m,钢筋混凝土承台,承台尺寸为7.5×8.5 m。河床表面1~3 m是砂卵石,粒径在5~60 cm不等,水深7~10 m,河床表面不平,自岸边逐渐往河中间渐深,桩位两侧相差80 cm,钢板桩只能打入土中1~2 m,根据地质情况,采用先沉放双壁钢套箱,在套箱上搭设平台,水上钻孔、承台、薄壁墩施工。

2 钢套箱设计

2.1 套箱几何尺寸的确定

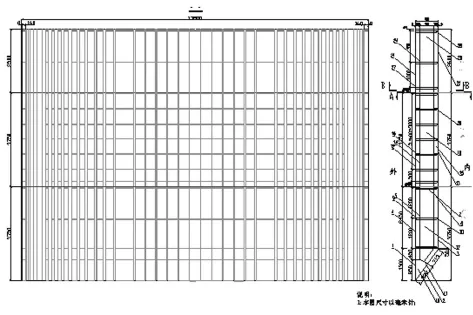

首先,根据承台的尺寸确定套箱的平面几何尺寸,永靖黄河大桥承台尺寸为7.5×8.5×2 m,根据承台尺寸确定套箱做成圆形,内径12 m,承台的四角到围堰的边为53 cm;承台标高在河床面上1.75~2.0 m,套箱下沉到河床面即可,封底混凝土按照2 m考虑;根据水深在7~9 m,考虑套箱前雍水,确定套箱高度为10 m;由于制作安装在冬季进行,考虑施工人员在套箱双臂内的操作空间,套箱内外臂之间的距离确定为90 cm;最后套箱尺寸为:内径12 m,外径13.8 m,壁厚90 cm,高10 m;套箱内壁采用6 mm的钢板做面板,外壁采用8 mm钢板做面板,环肋及纵肋采用δ10×160 mm钢板,∠63*63*6角钢作为水平支撑及斜支撑,根据板材的尺寸1.25 m×6 m,分为3节加工,第一层、二层为每层3.75 m高,第三层2.5 m,底层套箱设计125 cm高刃角,方便套箱下沉;其中第一节重33.2 t,第二节重37.3 t,第三节重21.7 t,共计重82.2 t。每层分设多个4个横向互不通水的隔水仓。最终套箱设计尺寸见图1。

图1

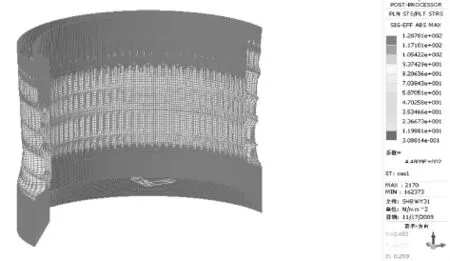

2.2 套箱的强度验算

由于套箱是双薄壁,支撑在中间,属空间立体结构,手工计算工程量较大,且计算不准,人们采用大型计算软件madis进行的计算,计算时由于入土不深,没有考虑主动土压力,水流速按照1.0 m/s计算,计算结果见图2,共计建模144 402个,环肋、竖肋、支撑等进行了分别计算,最大的应力出现在内侧壁底面处,钢板采用的是A3钢[δ]=145 MPa>129 MPa,可以满足设计及规范要求。

图2

3 钢套箱的施工

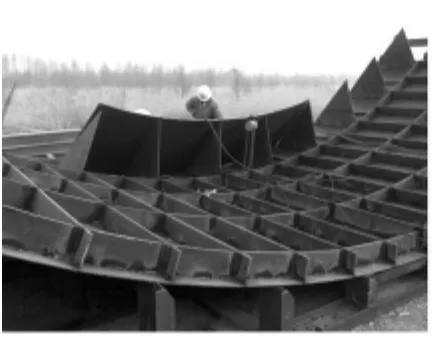

3.1 套箱的加工

由于加工好的套箱体积比较大,不便于运输,所以采用现场分节加工,然后拼装工艺;首先在现场制作内外胎架,胎架采用槽钢或工字钢制作,加工好的胎架要反复检测,保证围堰的加工精度控制在5 mm之内;在胎架上进行内外套箱壁的制作,为防止因焊接产生的热量使围堰钢板变形,焊接时要先连接再跳焊,最后逐段完成满焊,跳焊的间距控制在30~40 cm,焊缝长度一次控制在3~4 cm,满焊完成后要敲掉焊渣,检查有无漏焊的地方,每节套箱完成后要进行密封试验,由于现场缺少探伤检测设备,可以用涂柴油或柴油内加滑石粉的方法进行检测。

图3 工人正在外胎架焊接

图4 外胎架上正在焊接的一节套箱

图5 制作好的一节套箱

3.2 钢套箱的拼装

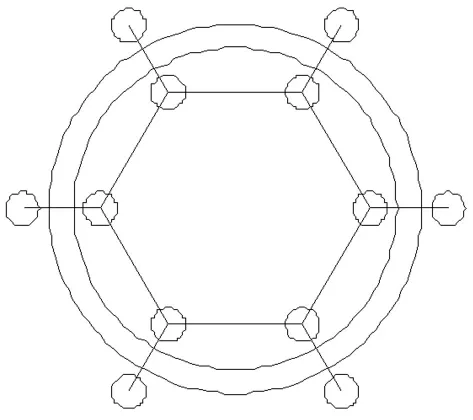

3.2.1 拼装平台的搭设

由于桩位在河道中间,水流较深,流速较急,为施工方便,在距河边20 m的水面位置进行现场拼装焊接后,然后采取浮运到桩位的办法进行,拼装水面水深的要求必须满足以下2节套箱的要求,即水深不得小于5 m,还要保证可以搭设螺旋管,并保证螺旋管稳定的要求。首先按照60度均分圆,内圈直径10 m,外圈直径14.8 m,打设10根14 m高的螺旋管,要求露出水面的高度不小于6 m,顶面要齐平,螺旋管之间用25工字钢进行连接,见图6。

图6

工字钢在距水面1 m的地方进行,作为第一层围堰拼设的平台及承重梁,连接时要焊接结实,要水平,自圆心以13.8 m为直径在工字钢顶面做好标记,作为拼装套箱的放样标记,要求误差控制在5 mm范围之内,要反复进行校对。

拼装流程如下:安装起吊梁及20 t手拉葫芦6台套→手拉葫芦起吊套箱,吊离承重梁,拆除承重梁→利用手拉葫芦循环操作下沉套箱入水→套箱自浮,拆除起吊梁,固定套箱在钢管桩牛腿上→拼装第二层套箱→下沉第二节套箱,下沉力不足时,向箱式内注水,增加套箱下沉自重→下沉到预定位置,套箱自浮,拼装第三层套箱。

3.2.2 具体操作流程

第一节拼装:首先安放第一节第1块围堰,按照放好的样进行拼设,为保证忍脚处不移动,必要时可以在标记处焊接挡板,防止围堰的滑动,利用靠尺等工具一要保证围堰的垂直度,拼设好后一定要固定好,然后依次拼装焊接第2、3、4块,拼装时只要求简单的连接,等4块全部就位后,校对无误再进行焊接,由于是立焊,要选择技术程度高且有操作证的电焊工操作,防止漏水。

第一节拼装好后,在螺旋管顶面两两对应用40工字钢连接,每道工字钢悬挂1个20 t的手拉葫芦,用这6个手拉葫芦把第一节焊接好的围堰拉起来,然后割除掉下面的支撑平台,6个葫芦同时下方,下方时要相互照顾,统一指挥,保证围堰下放过程中的平稳,第一节围堰下沉到水下1.23 m时可以自浮,等到围堰达到可以自浮的状态下,解除葫芦,固定围堰,固定时要保持围堰的垂直,然后在第一层围堰上焊接第二层围堰,如果下放后第二层围堰过高,造成不稳,可以在隔舱内加水,使第一层围堰下沉到只露出1~1.5 m的位置,第二节焊接要求等同于第一节。

第二节拼设完成后,往隔舱内注水,下沉第一、二节套箱,当套箱下沉到露出水面1~2 m时,即可以拼设第三节套箱。

3.2.3 注意事项

每节套箱在拼设完成后都要对现场焊接的焊缝进行检测,防止漏水及围堰出现强度薄弱面,安装上一节时要保持下一节套箱的垂直。

套箱上下的连接可以采用法兰螺栓连接或直接焊接的方式,这两种方式各有优缺点,螺栓连接便于拆除,但是加工精度要求高,螺栓如果连接不好,还可能漏水,且费用较高,直接焊接费用较低,对加工精度相对要求较低,但拆除比较费时,经过比选,我们采用的是直接对焊连接的方式进行。

图7 第一节套箱安装

图8 套箱拼装下沉

4 套箱的浮运就位

套箱拼装完毕后,拆除临时拼装平台,抽去套箱内的水,使套箱上浮,为保证套箱的稳定,抽水量使套箱仅仅可以浮在水面上即可;浮运时应尽量选择在河流流速较小的下午进行,采用卷扬机配合拖轮进行,浮运到位后要先用地锚将套箱锚固住、固定好,防止被冲走。

5 套箱的沉放

在墩位处、围堰外打设4~6根钢管桩,用4~6个葫芦拉住围堰,在套箱上铺设1~2根40工字钢,找出套箱的中心,然后往围堰隔舱内注水下沉,在下沉过程中,利用手拉葫芦及灌水量,根据测量数据随时调整下沉位置,保证下沉位置的准确。安置位置全部需由测量班精确定位,保证套箱下沉精度。

注意事项:在流水中施工,钢套箱下沉时会受到水平力的作用,在下沉过程中套箱倾斜度及平台位置要求不超过规范允许值,采用有效的导向、定位设施是必须的。本桥套箱定位系统是利用钢管桩作为定位桩,安装导向横撑和滚动轴承,布置在前、后、左、右4个方向,既控制了套箱平面位置,又能控制其倾斜度。套箱定位系统是在露出水面的钢管桩上对称焊接两层导向横撑,控制套箱斜度。导向横撑前端安装滚动轴承,以利下沉滑动。

6 套箱的调整

套箱的调整包括水平的调整、标高、位置的调整。

由于河床面不平整,下沉时很可能造成围堰的倾斜,如果发生倾斜,可以用长臂挖掘机或抓斗将高出的河床的砂石挖出,使围堰水平,在清理砂石时,如果围堰发生偏位,可以把隔舱内的水抽出,使围堰重新浮起来重新就位,直至围堰水平,位置满足精度要求。套箱下沉到位经检测精度满足求后进行固定。

7 水下堵漏

套箱下沉到位固定好后,为防止出现忍脚处悬空的事情发生,必须使潜水员进行水下探摸,如果有悬空的情况出现,必须进行堵漏,堵漏用编织袋装水泥和砂的比例为1∶2的混合料进行围堵,围堵的厚度不宜小于60 cm,堵漏完毕后必须反复进行探摸,确保没有悬空及缺口。

8 套箱的封底

封底采用2.0 m厚C20混凝土,是承台施工的垫层,同时也是保证套箱内能够干燥施工的主要途径,因此,封底混凝土必须浇注成功,从而有效地阻止套箱外侧水流涌入套箱。

8.1 封底厚度的验算

(1)封底砼厚度设计计算:根据施工方案,在围堰上搭设平台进行钻孔桩的施工,桩基施工完毕后进行抽水然后再进行承台施工,所以混凝土封底厚度的验算可由水的浮力控制及桩的锚固力对厚度进行,由于桩基与封底2有护筒隔开,所以只对2 m范围内的封底混凝土的抗上浮力考虑,这样偏于安全。

K=2 m×π×2(护筒直径)×6(6根桩)×50 kPa(摩擦系数)=1 200 t。

水的浮力 F=ρgv=1 t/m3×0.1 t×π×6.92(围堰外半径)×7=1 046 t

封底混凝土重量为565 t,抗上浮系数为(565+1 200)÷1 046=1.68

(2)由砼抗拉强度控制:

H×[σ]×π(R2-6×r2)=rw×9

[σ]为砼拉应力,一般取0.1~0.2 MPa考虑到水下封底,局部的混凝土质量不好采用0.1 MPa,计算为h=0.95 m。实际采用2 m,满足混凝土抗拉强度要求。

8.2 水下混凝土施工

(1)采用水下混凝土方法浇注,为使水下砼灌注质量达到封底要求,其和易性及流动性必须达到要求。套箱内面积为扣除6根2 m护筒,共计244 m3,按30 m3/h浇注速度计算,需浇注8 h,必须在混凝土中掺加缓凝剂,防止混凝土凝固过早,影响混凝土的流动,保证砼浇注的连续性。

(2)为保证混凝土的流动面积(每根导管最大流动范围为5~6 m)及封底质量,考虑到护筒对混凝土流动的影响,采用1根导管循环灌注水下封底砼,封底时首灌方量为3 m3,导管距底不大于15 cm,采用输送泵泵送砼,导管固定在施工平台上。灌注混凝土时,应控制混凝土下落速度,以免速度过快对导管口的混凝土造成冲击,影响质量。

(3)用测绳随时测量各点位的混凝土浇注高度及流动面积,必要时调整导管位置,移动导管位置时,必须慢速挪移,不可脱离砼面,造成砼被水冲刷离析,或直接拔除导管换到其他位置重新封底浇注。为保证浇注封底混凝土的防水效果,在浇注混凝土前,先在侧板上开一洞口或浇注时安放水泵抽水,保证箱内外的水位一致,减少套箱内的水压力,以免影响混凝土质量。

(4)封底完毕后,立即搭设钻孔平台,连接护筒,互做泥浆循环池使用,在封底完毕后3~4天,即可以进行水上钻孔桩施工。

9 钢套箱施工与钢板桩的成本对比

由于地区差异,此成本对比是按照甘肃地区进行的计算:

9.1 钢板桩费用

水中墩数量为2个,每个围堰面积为10 m×8.4 m,每片钢板桩宽度40 cm,需租赁钢板桩184片每片长18 m,重1.370 t,共需租赁252.08 t,钢板桩租期预计为4个月。

钢板桩调遣费共计:252.08×1 300×2元=655 408元;

保养费共计:252.08×300元=75 624元;

钢板桩打拔费用合计:252.08×1 500=504 160元;

钢板桩租赁费用合计:252.08×13.5元/天×120天=408 370元;

内支撑材料费合计:22.18 t×(4 100-2 200)=42 142 元;

内支撑安装拆除费用合计:22.118×1 500元=33 177元;

钢板桩合计费用为:171.8万元。

9.2 钢套箱费用

钢套箱材料费:82.2×2×4 100=674 040元;

加工下沉费用:82.2×2×4 500=739 800元;

可回收价值:82.2×2×0.5×1 000=82 200元(0.5为回收系数,回收按照200元,回收人工费按照1 000元计);

钢套箱合计费用:133.2万元。

10 结束语

钢套箱作为桥基施工的临时设施,易装易拆,可重复使用,适用性强,整体性好,无需大型起吊设备即可施工,与钢板桩的围堰相比,在深水施工中,更能体现优势,同时,又可作为钻机施工的操作平台,对桥梁基础工程施工是一种值得推广的有效方法。