超高浓度铝酸钠生产洗涤剂用4A沸石

2011-04-01樊慧芳王忠慧刘翔宇蔡转红

樊慧芳,王忠慧,韩 辉,刘翔宇,蔡转红

(中国铝业山东分公司研究院研究二所,山东 淄博 255052)

山铝化学品氧化铝公司作为中国最大的沸石分子筛生产基地,拥有40万t洗涤剂用4A沸石的生产能力。随着国内外各种原材料价格的不断上涨,生产成本上涨的压力也越来越大。近年来,响应公司“降本增效”的号召、最大限度地降低4A沸石的生产成本,我们从生产原料入手,研究了一种用超高浓度的铝酸钠溶液合成洗涤剂用4A沸石的方法——将烧结法氧化铝生产中铝酸钠溶液与原水玻璃直接合成4A沸石,其固含从 180~200g·L-1提高至 300~350g·L-1, 依次经浆化、晶化等一系列连续合成工艺制得4A沸石产品。该方法的技术难点是“超高浓度合成4A沸石技术”,故试验按合成浓度逐渐升高方式进行,合成浓度起点为120g·L-1。此方法既简化了生产工艺又提高了料浆的固含量,是降低4A沸石生产成本的有效手段之一。

1 4A沸石生产工艺的改进

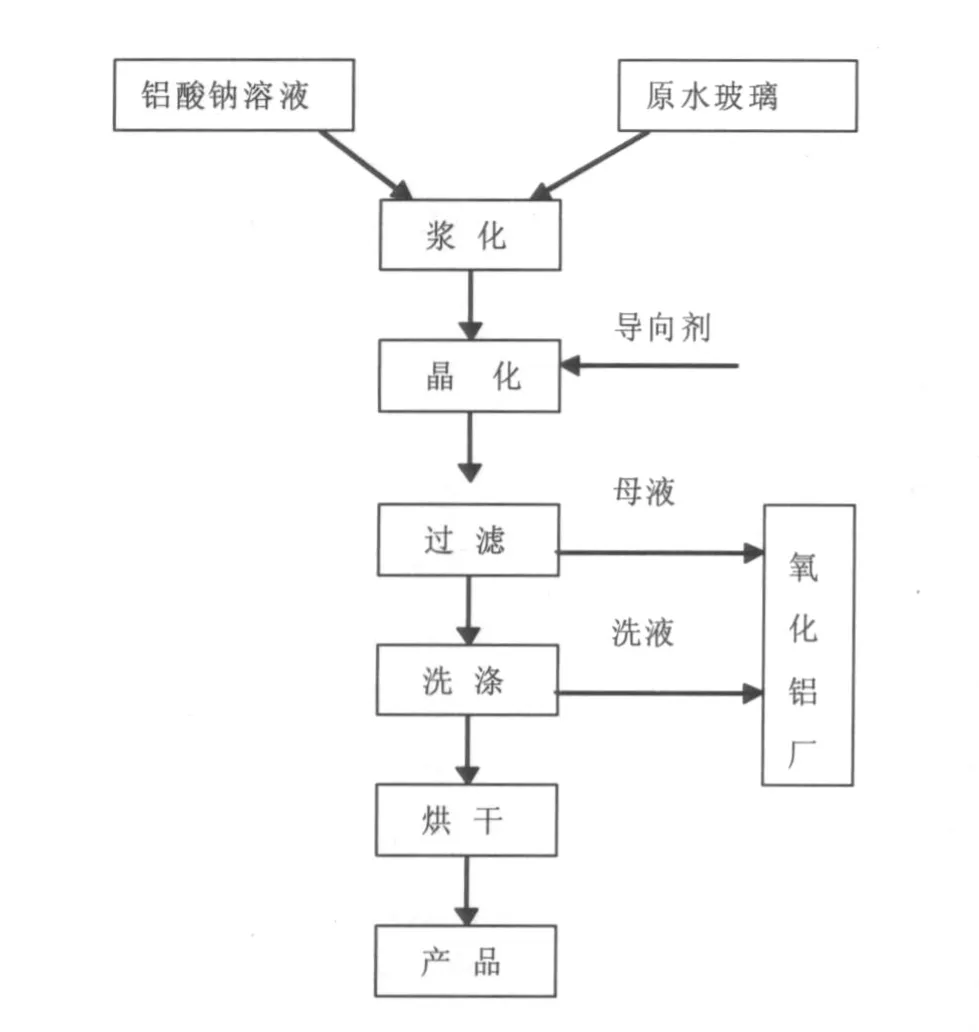

公司现行的水热合成法生产4A沸石是将氧化铝生产的中间产物铝酸钠溶液调配至AO浓度:65~70g·L-1左右,按一定的比例加入原水玻璃,其料浆固含量为 180~200g·L-1,经浆化、晶化得到合格料浆,再经压滤、洗涤、烘干得到最终产品。

本研究是用超高浓度的铝酸钠溶液与原水玻璃直接合成洗涤剂用4A沸石,以提高料浆的固含量,降低晶化温度,稳定结晶过程,降低生产成本。

改进工艺的具体步骤如下:以烧结法氧化铝生产中的超高浓度铝酸钠溶液为原料(Al2O3浓度达到 120~150g·L-1),不调配冲稀,与原水玻璃直接按照硅铝比1.8~2.1进行合成,以一定的流速同步加入开动高速搅拌装置的反应容器内(因为料浆特别粘稠,搅拌装置选择超高强度的设备),经过15~30min搅拌浆化成胶,其料浆温度大约40~50℃,加入一定量的 4A 沸石导向剂[2],移入恒温水浴,快速加热升温至65~70℃晶化,物料在该环境下成核至合格晶核,其过程保持2~3h后取样,用显微镜观察样品晶核是否长好,合格后进行液固分离、洗涤和烘干,得4A沸石产品。

在此工艺流程中,对于技术点的控制有2个难点,一是2种超高浓度溶液并流加入反应槽的流速要控制在一定的流速范围内,否则,容易导致凝固不利于浆化反应的进行。另一个难点是对于反应设备——超高强度搅拌的要求,搅拌的好坏直接决定了物料反应的完全程度,因此,选择一种适合此种料浆的搅拌设备非常关键。

2 实验内容

2.1 反应机理

(1) 4A 沸石合成体系:2.8~3.0 Na2O·Al2O3·1.8~2.1 SiO2·55~68 H2O。

(2) 4A 沸石反应方程式[3]:

2.2 4A沸石生产工艺流程图

2.3实验原料

(1) 原 水 玻 璃 成 分 :Na2O 112.14g·L-1,SiO2314.5g·L-1。

(2)实验用铝酸钠溶液成分(表1)。

表1 铝酸钠溶液成分

2.4 试验结果

由表1不同的溶液分别与原水玻璃合成4A沸石,其所得产品的指标见表2。

表2 实验产品4A沸石物化指标

2.5 结果

(1)从表2可以看出,烧结法氧化铝生产中的铝酸钠溶液与原水玻璃直接合成4A沸石,无需冲稀,提高了合成料浆的固含量,固含量由原来的 180~200g·L-1依次提高至 300~350g·L-1, 产率是现行生产的1.5倍以上,提高了4A沸石的产能,降低了合成成本。

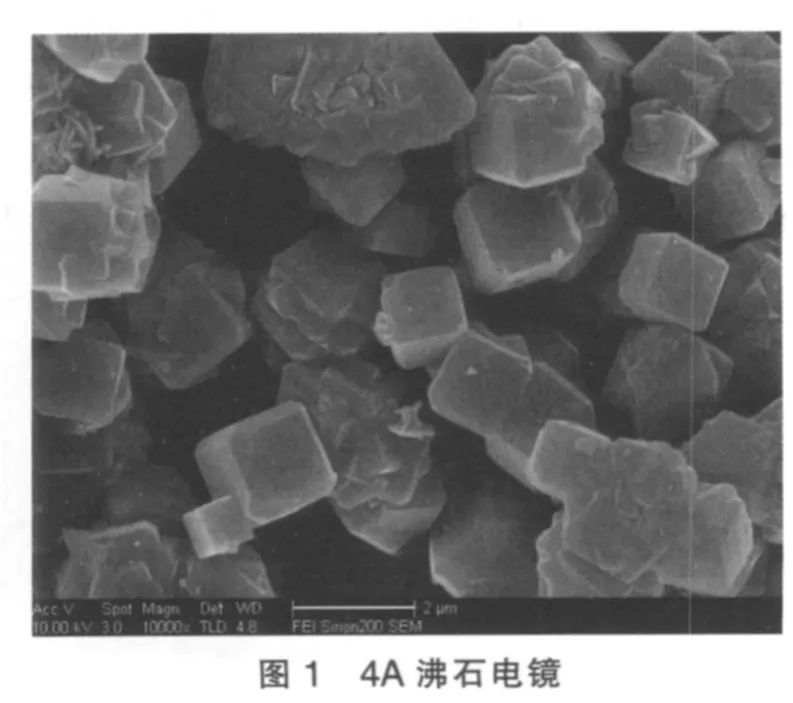

(2)从X光定性图谱分析合成产品几乎无杂项,结晶度高达80%以上。从电镜(图1)镜貌来看,大多数颗粒为规则的截角六面体,出现少量的杂晶。有孪晶出现,与正常生产品相比孪晶度降低,孪晶之间分散性好。

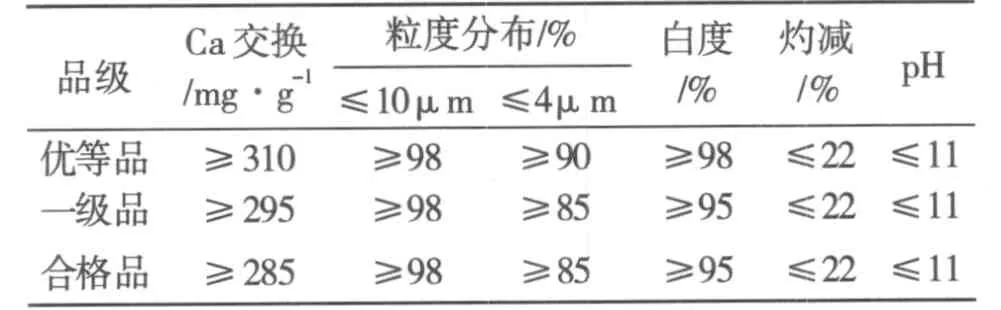

(3)从粒度[4]图谱(图 2)上可以看出不同浓度下的铝酸钠溶液,其粒度分布完全达到中铝企业标准《洗涤用 4A 沸石》Q/Chalco AO21-2004(见表3),均匀且稳定,易于包装,达到各种客户的要求。

(4)4A 沸石的钙交换,白度,p H,色度等各项指标无异常现象,达到中铝企业标准《洗涤用4A沸石》Q /Chalco AO21-2004。

表3 4A沸石产品标准

2.6 简单的经济效益核算

原有合成工艺按每天合成6370m3(理论值)合格料浆,固含 180g·L-1, 日产量 1146.4t, 水耗4.5t/t沸石,电耗 80~105k Wh·t-1沸石。 本方法连续合成工艺,每天合成合格料浆量同原有工艺相同,浆化料浆固含 300g·L-1,日产能 1911t,水耗4t·t-1沸石,电耗 110k Wh·t-1沸石;生产过程中所产生的废液废水回氧化铝生产大流程,不产生环境污染问题。

3 结论

(1)本工艺流程简单,减少了调配铝酸钠溶液的工序,简化了工艺流程,其合成浓度从180~200g·L-1提高至 300~350g·L-1, 实现了单槽产能的提高,对水、电、蒸汽消耗的降低有积极的作用,极大地降低了生产4A沸石的成本。

(2)本工艺路线清晰,对环境不构成污染,环境效益显著,充分利用了烧结法生产氧化铝的优势,进一步发展了化学品氧化铝,具有良好的社会效益。

(3)4A沸石的质量指标达到中铝企业标准《洗涤用 4A 沸石》Q/Chalco AO21-2004,完全满足用户的使用要求。该方法值得推广与应用。

[1] 杜善国,王松亭,赵善雷.活性水玻璃溶液合成洗涤剂用 4A 沸石[J].无机硅化合物,2008,(3):44-46.

[2] 焦淑红,邹若飞,武玉梅.导向剂在合成洗用4A沸石中的应用[J].江苏化工,2004(3):48-50.

[3] 徐如人,庞文琴,屠昆崩,等.沸石分子筛的结构与合成[M].长春:吉林工业出版社,1987.

[4] 乔当致,赵联军.影响洗涤剂助剂4A沸石质量的主要因素[J].山西化工,1996,(1):13-15.