白乳胶反应釜监控系统的设计与实现

2011-03-26刘微金太东马跃强唐忠华

刘微,金太东,马跃强,唐忠华

(辽宁石油化工大学信息与控制工程学院,辽宁抚顺113001)

随着市场经济的复苏,传统的白乳胶生产方式在产品的产量和质量方面已经远远不能达到市场的需求,主要表现在以下几个方面:

1)小流量变化要求控制精确,人工操作不能满足控制要求;

2)设反应釜内实时温度为Tt,单体的实时流量为Qt,有函数关系式Qt=f(Tt)。而目前的生产过程仍采用人工观察、记录和调节,使反应进程减慢,造成视觉误差,影响产品的最终产量和质量;

3)传统的人工生产方式劳动强度大,生产成本高;同时由于化学反应剧烈,近距离的人工操作存在一定的安全隐患;

4)目前市场需求增加,不间断的生产要求较高的自动化水平。

基于以上原因,设计一套完整的、自动化水平较高的白乳胶生产监控系统是十分必要的。

1 生产工艺介绍

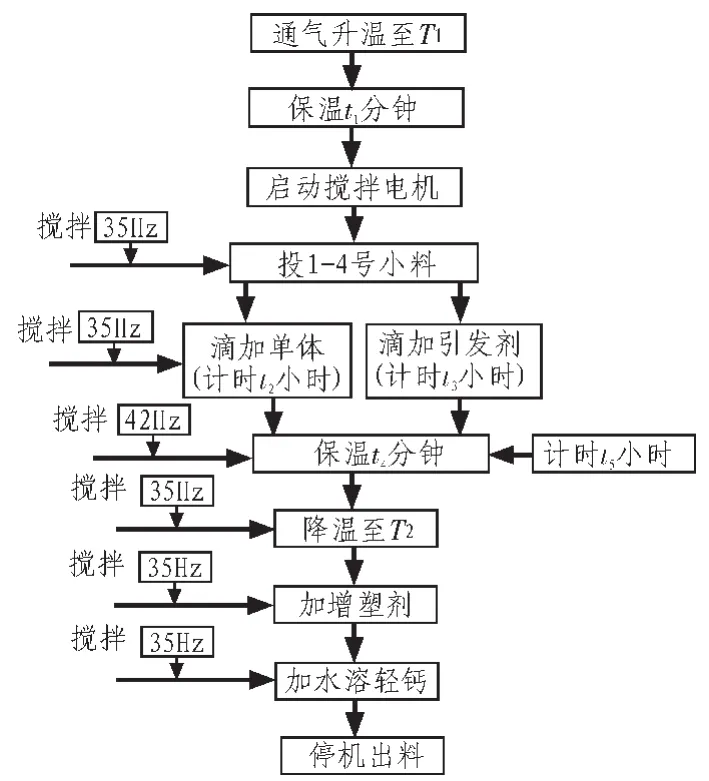

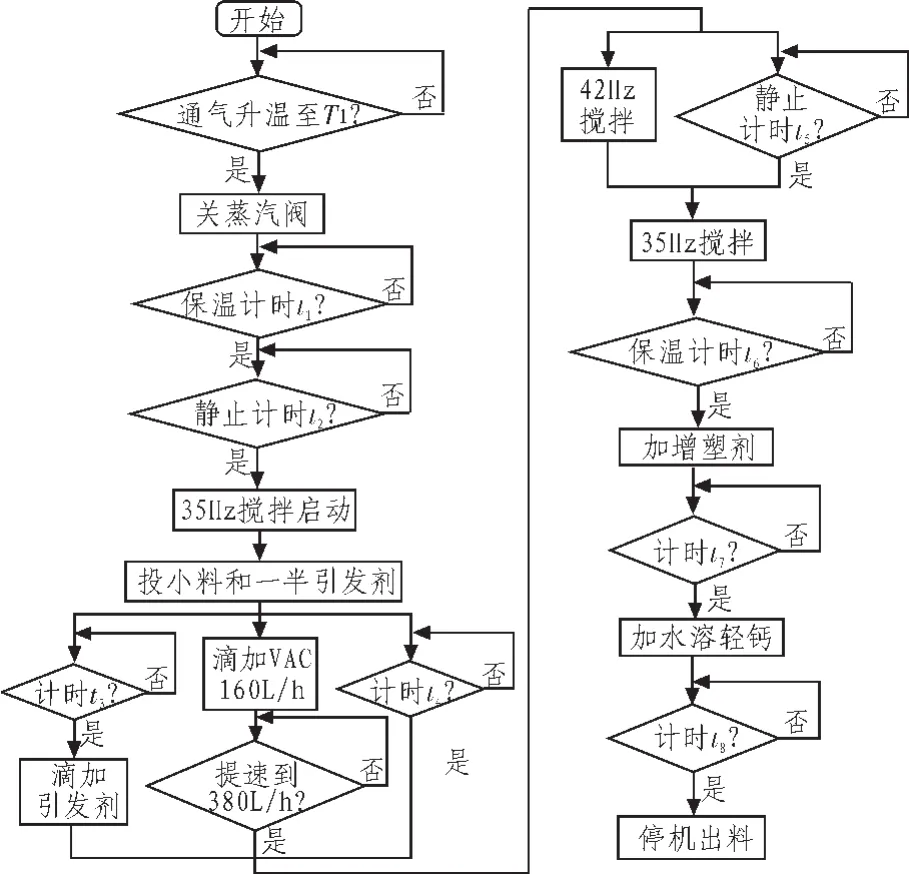

白乳胶是固体原料PVA、液体配料VAC和几种小料按一定的比例,在一定的温度和压力下,以引发剂为载体,经过复杂的化学反应生成的一种建筑用胶。其工艺流程如图1所示。

反应釜[1]的一次生产过程需要两天半的时间。第一天主要进行固体料PVA的投递、反应釜的通气升温与溶醇。流量控制在第二天进行,首先以35 Hz启动主搅拌电机,保证釜内温度在74~76℃之间时滴加单体VAC和引发剂,滴加过程中温度不断升高,单体的流量也不断变化,完成时釜内温度为85℃。然后保温t小时后降至60℃,加入增塑剂和水溶轻钙,搅拌一小时停机静止,等待第三天产品灌装。整个生产中投料、保温、搅拌等工序都需要观察、记录流量信息,并需人工计时,操作起来极其繁琐,而且计时不准确,不利于企业对生产流程的监管,影响产品质量和产量。

图1 工艺流程图Fig.1 Process flow chart

2 监控系统设计

2.1 系统控制方案及原理

控制系统可以在手动/自动两种方式下操作,手动状态即可进行传统式人工操作,方便设备检修或者运行故障期间的产品生产。自动状态主要由PLC控制气动阀、变频器、电磁阀、继电器、计量泵等设备来实现。

控制系统有4条闭合回路,均采用PID控制。其中两条回路控制引发剂流量(流量范围10~100 L/h)。首先在手动的状态下,通过改变操作量MV的值来调节变频器的频率,从而改变计量泵的电机转速,进而找到合适的PV2,然后将此时PV2的瞬时值赋给SV2作为设定值。调整PID的P、I参数得到理想的曲线,转入自动状态下观察PV2的变化,实现引发剂的小流量控制。

另外两条回路控制VAC流量(流量范围160~380 L/h)。同样在手动状态下选择好P、I参数,得到理想曲线后转到自动状态,通过PV1来控制气动阀的开度,从而控制VAC流量;同时由PLC采集反应釜内实时温度Tt,按照VAC流量、温度方程Qt=Q0+50×△T计算出Qt,并将其值赋给SV1,实现VAC流量随温度的变化。

主搅拌机的转速调节由PLC控制变频器来实现多段调速。

2.2 控制系统结构组成

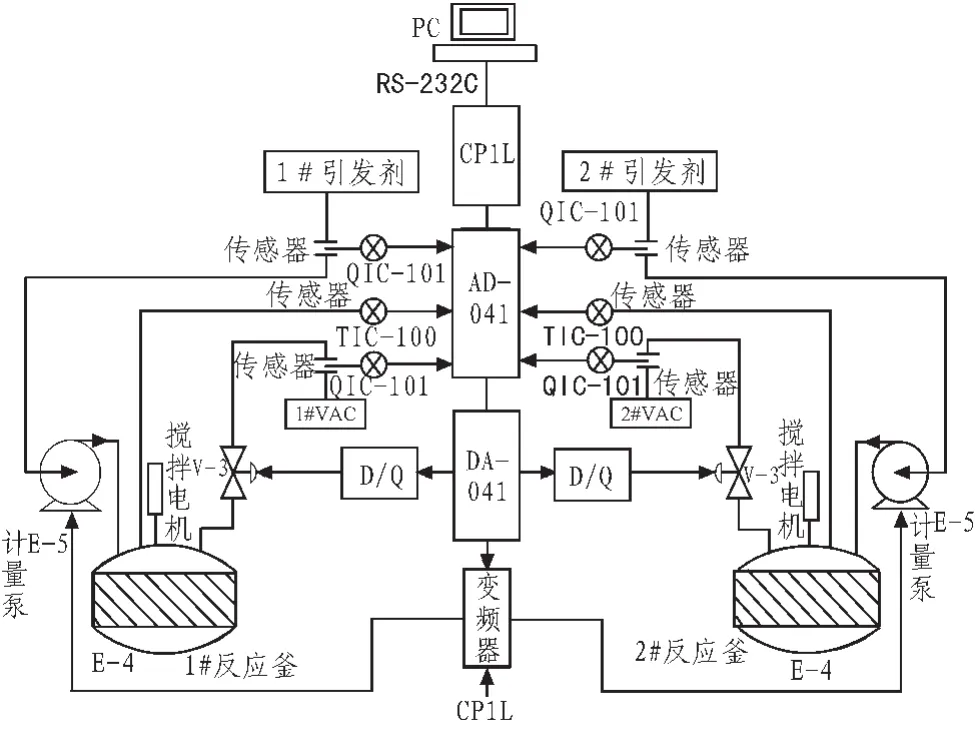

针对反应釜监控系统[2]的功能要求设计的控制系统结构图如图2所示。

图2 控制系统结构图Fig.2 Structure diagram of control system

系统由3部分组成:

1)现场设备节点现场设备主要包括:压力传感器、流量计、温度传感器等数据采集设备;冷却水阀、蒸汽阀等开关设备;计量泵、气动阀各两台;主变频器、调节计量泵频率的变频器各两台。

2)控制柜它是整个控制系统的核心硬件,内部主要配置有:PLC及其扩展单元模块;6个继电器;两台三菱变频器;一个断路器;两个蜂鸣器和十六台宇电AI系列智能仪表。

3)车间监控室配有组态软件的车间监控室,主要负责控制系统的启动/停止、操作过程的监控、PID参数的设定、现场数据的记录与查询等工作。

3 硬件设计及功能介绍

监控系统的硬件部分主要由下位机(欧姆龙CP1LM30DR-A及其扩展的模拟输入单元CPM1A-AD041、模拟输出单元CPM1A-DA041)和上位机(PC机和组态王软件)组成。下位机PLC采用RS-232C接口与PC进行串行通信。输出单元中101通道控制主搅拌机的启/停和电机的变速;100通道的其中四路控制电磁阀的开/关,另外两路通过控制继电器来控制蜂鸣器的动作,最后两路控制计量泵变频器的启/停。

3.1 模拟输入和模拟输出单元

模拟输入单元[3]CPM1A-AD041,输入的信号量程是4~20mA(将电压输入端子和电流输入端子短路),占用4CH的输入通道,2CH的输出通道。CPM1A-AD041在控制系统中主要负责液体引发剂、反应单体VAC的实时流量PV的采集,并把数据传送到闭环控制的输入端。

模拟输出单元[3]CPM1A-DA041,输出信号V1、V3量程采用0~10 V,控制两个计量泵的变频器给定单元;I2、I4量程采用4~20 mA,占用4CH的输出通道,直接控制VAC管道上的气动阀门。

4 控制系统软件设计

系统软件设计主要包括上位机的组态设计、下位机PLC[4]控制程序设计、组态王和PLC的通信连接。

4.1 上位机组态软件

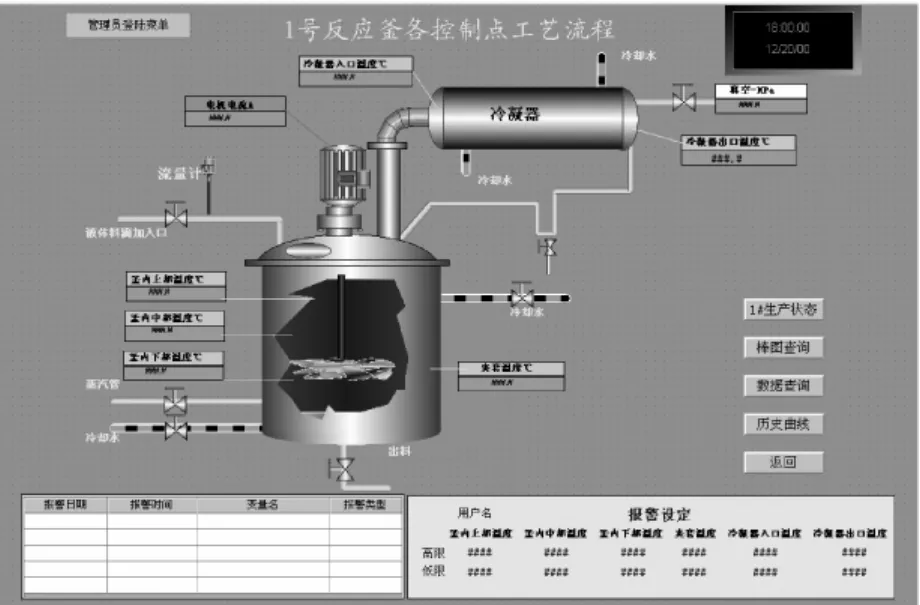

由于反应釜内化学反应剧烈,因此对釜内温度、液位、压力等数据的监控十分重要。北京亚控公司开发的组态王6.53不仅使用方便,而且提供其与欧姆龙PLC的通信协议,因此在设计好组态监控画面后,按照端口一致、通信协议配置一致、数据类型一致的准则组态好通讯网络,下位机PLC就可以通过串行接口与上位机PC进行数据交换(包括数据采集和数据发送及一些控制命令的输入)。图3为1#釜工艺流程主界面,运行时可以通过此界面切换到棒图查询界面来查询各个液体反应物的实时流量信息,并能人工设定PID的比例、积分等参数,然后切换到自动状态使系统自动运行。同时生产状态、历史曲线的查询都十分简单、方便。

图31 #釜工艺流程主界面Fig.3 1#reaction flow main surface

4.1.1 报 表行与列的锁定

因为监控系统数据记录采用10分钟刷新一次,且釜内的温度、压力等监测的数据较多,所以根据需要,报表中的某些行、列要被锁定,方便数据查询和对比。所以在开发报表[5]时,选择要锁定行列交叉处的单元格,同时按下{Ctrl}+{L}键,可以锁定选定单元格上侧的所有行和左侧的所有列;只锁定行时,选择最左侧的单元格执行锁定。只锁定列时,选择最上边的单元格执行锁定。

具体做法是以村集体(村委会)为主体成立农宅合作社,通过转让、租赁、入股、合作经营等方式,将村民闲置的房屋资产整合利用,村民自愿入社,引入专业的旅游企业进行经营,打造休闲旅游、度假养老、娱乐营地等产业,盘活经营现有农村闲置房屋,促进农民当地就业,赋予农民更多的财产权和收益权,入社农民每年不仅有固定的租金,年底还有分红。

但是,锁定行、列中的单元格不能被编辑。需要对锁定的单元格进行编辑时,先通过快捷键{Ctrl}+{U}来解锁,然后再对其进行编辑。

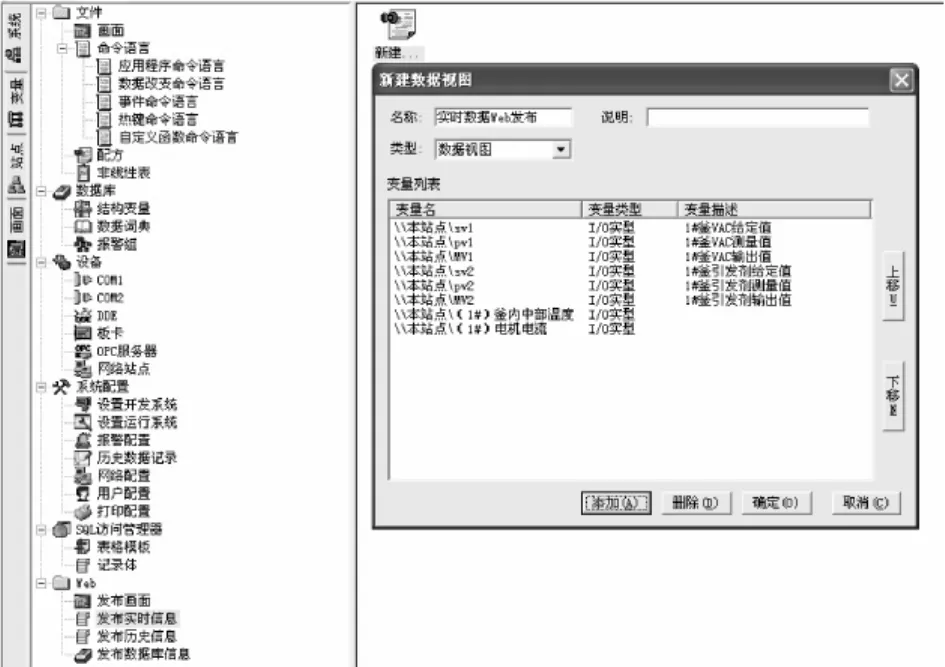

4.1.2 实 时数据的Web发布

为了方便公司技术部门对车间生产状况的监管,监控系统采用组态王6.53的Web画面发布和数据发布[5]功能。(其中数据发布是组态王6.53Web的新增功能。)

对于实时数据的发布创建,首先在工程浏览器左侧的工程目录显示区内选择Web——发布数据库信息。在右边的目录内容显示区内双击“新建”图标,或者鼠标右键选择“新建”图标,在右键菜单中选择“新建组”,系统弹出“新建……”对话框,如图4所示,在对话框中输入发布数据所需要的信息:

名称:实时数据视图名称,必须填写。长度不超过32个字符。命名要符合组态王命名规则。

图4 实时数据的Web发布Fig.4 Real-time data Web issuance

数据视图说明:实时数据视图的说明信息,最多256个字符,可以为空。

类型:实时信息的类型,数据视图和时间曲线,必须选择。

在完成实时数据中各个发布组的创建后,对KvWeb进行配置。在组态王工程浏览器左侧的工程目录显示区内鼠标双击“发布数据库信息”,弹出“KvWeb设置及发布”窗口,然后配置各项参数,包括网络标题、文件服务器设置、命令服务器设置、系统安全设置、发布,完成数据组的创建和网页的发布。

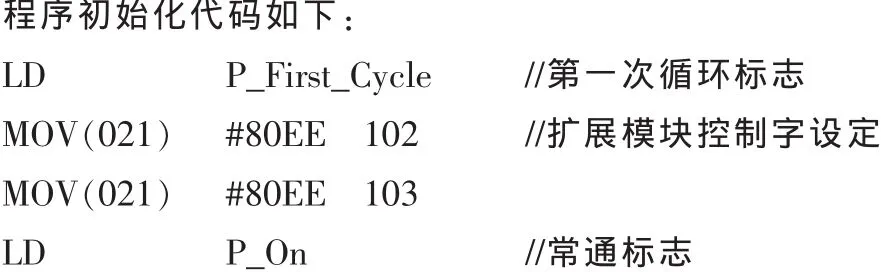

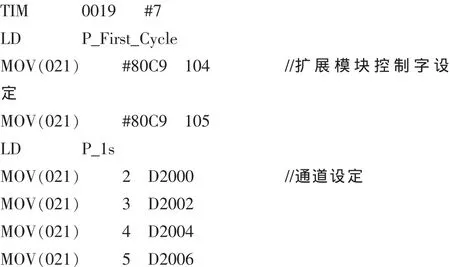

4.2 下位机程序软件设计

PLC的软件程序[6]在OMRON8.2 CX-P上实现。程序设计主要有4条回路的PID控制、整个工艺流程的顺序控制等。顺序控制利用PLC内部辅助继电器作为每一步开始的确定输入,再配合计数器来定时,按时对电磁阀、气动阀、蜂鸣器和变频器进行实时准确的控制。PID控制回路中,首先程序初始化,将控制字及内存数据设置完成后,按照PLC内部的0~6 000对应0~100、10~100、160~380进行量程转换和显示,同时要求精度提高到16位,将瞬时的流量信息通过组态界面显示在PC机上,便于工作人员的监视与调整。在操作量和各个PID参数调整理想后,恢复到自动状态,整个过程只需一人就可以在电脑上直接控制,操作方便、简洁。系统程序流程图如图5所示。

图5 系统程序流程图Fig.5 Flow chart of system program

4.3 组态王与PLC的通信

组态王支持与欧姆龙PLC通过串口RS232进行通信[7]。对组态王中的OMRON CP1L驱动软件进行下载安装后,检查串口的配置是否一致:

端口:COM2;

波特率:9600;

数据位:7;

奇偶校验:偶;

停止位:2。

在组态王里定义建点时,要求对应于PLC中每个变量,PLC中的数据类型与组态王数据字典里面的数据类型必须相同,然后运行组态,测试设备PLC是否通信正常。完成系统硬件与软件的通信。

5 结束语

利用成熟的PID技术,以PLC和组态王软件为基础设计了一套白乳胶反应釜的监控系统,不仅解决了目前生产中的各种问题,同时提高了整个系统的自动化水平。

系统主要达到了以下几个功能:

1)解决了人工操作中引发剂小流量控制不精确的问题;2)通过PLC软件编程能准确实现Qt=Q0+50×△T的VAC流量控制;

3)工艺过程中计时更加准确,减少了人工操作时的时间误差;

4)PC监控界面信息更及时、全面,Web发布使监控系统更完善;

5)提高了生产效率,保证了产品质量。该控制系统已经成功应用于生产。

[1]夏晨,李朴.反应釜设计及其温度控制系统[J].化工自动化及仪表,2004,31(1):66-69.

XIA Chen,LI Pu.Reaction still design and temperature control system[J].Chemical Industry Automation and Measuring Appliance,2004,31(1):66-69.

[2]管丰年,安宏伟,周书同.基于PLC的间歇式化学反应釜控制系统[J].潍坊学院学报,2009(2):17-19.

GUAN Feng-nian,AN Hong-wei,ZHOU Shu-tong.Control system for batch chemical reaction Kettle based on PLC[J].Weifang Institute Journal,2009(2):17-19.

[3]日本欧姆龙公司.SYSMAC CP系列操作手册[S].2007.

[4]谢克明,夏路易.可编程控制器[M].北京:电子工业出版社,2010.

[5]北京亚控公司.组态王6.53用户手册[S].2007.

[6]日本欧姆龙公司.SYSMAC CP系列编程手册[J].2007.

[7]贾贵礼,吴尚勤.组态软件控制技术[M].北京:北京理工大学出版社,2007.