转炉脱磷工艺的优化

2011-03-21姚娜李祥胜

姚娜,李祥胜

(1.济源职业技术学院,河南 济源454650;2.涟源钢铁厂,湖南 娄底417000)

磷是一般钢种中有害元素之一。[1]钢中最大允许的ω[P]为 0.02%~0.05%,而对某些钢种则要求在0.008%~0.015%范围内。磷能提高钢的强度,但随着ω[P]的增加,钢的塑性和韧性降低(特别是低温冲击性降低),即出现钢的脆性现象。由于这种现象在低温更为严重,所以通常称为“冷脆性”。一般钢中ω[C]、ω[O]、ω[N]增加,磷的这种有害作用增强。磷对钢的焊接性能也有不利影响。因而,磷是炼钢过程中需要清除的有害元素,脱磷是转炉炼钢的主要任务之一。

1 试验条件

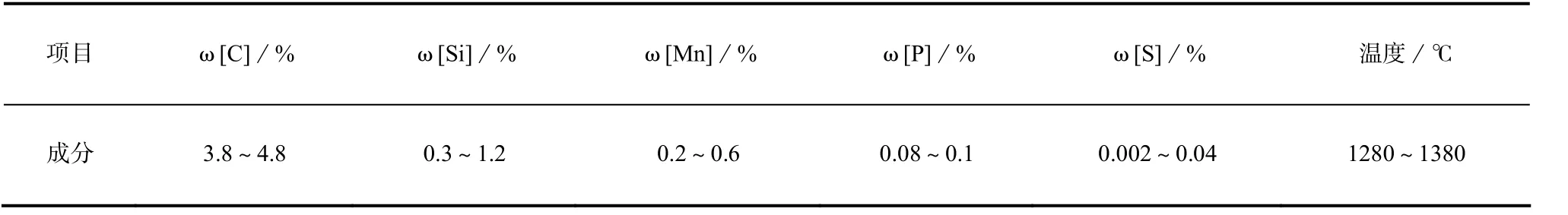

本次试验在1座210t顶吹转炉上进行,主要钢种为低磷钢,转炉氧枪为六孔喷头,氧气量为48000m3/h,氧枪枪位为160~250cm,吹炼过程中进行副枪取样、测温。炼钢用的铁水条件如表1所示。

表1 炼钢用铁水条件技术条件

2 转炉脱磷分析

2.1 脱磷影响因素理论分析[2]

磷在钢中是以[Fe3P]或[Fe2P]形式存在,为方便起见,均用[P]表示。炼钢过程的脱磷反应是在金属液与熔渣界面进行的,首先是[P]被氧化成(P2O5),而后与(CaO)结合成稳定的磷酸钙,其反应式可表示为:

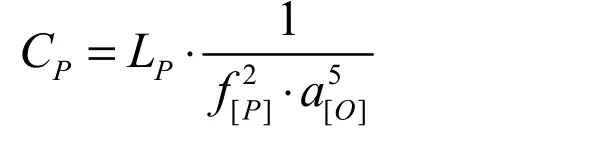

定义Cp为磷容,即

则

影响脱磷的主要因素是熔池温度、炉渣成分和金属液的成分。

炼钢温度的影响。脱磷反应是强放热反应,如熔池温度降低,脱磷反应的平衡常数KP增大,LP增大,因此,从热力学观点,低温脱磷比较有利。

炉渣成分的影响。主要表现为炉渣碱度和炉渣氧化性的影响。P2O5属于酸性氧化物,CaO、MgO等碱性氧化物能降低它的活度,碱度越高,渣中CaO的有效浓度越高,LP越大,脱磷越完全。

熔渣中(FeO)含量对脱磷反应具有重要作用,渣中(FeO)是脱磷的首要因素。因为磷首先氧化生成P2O5,然后再与CaO作用生成3CaO·P2O5或4CaO·P2O5。

作为磷的氧化剂,(FeO)可增大a(FeO),而作为碱性氧化物可降低γP2O5,因此,随着炉渣(FeO)含量增加,LP增大,促进了脱磷。

脱磷的条件:高碱度、高氧化铁含量(氧化性)、良好流动性熔渣、充分的熔池搅动、适当的温度和大渣量。

2.2 转炉脱磷工艺特点

脱磷反应在整个吹炼过程持续进行,吹炼前期脱磷速度最快,也是脱磷的最佳时期。根据转炉脱磷工艺特点,在操作上必须做到:

在吹炼前期尽快早化渣,形成具有一定碱度和流动性好的前期渣,利用前期有利条件尽可能多脱磷;吹炼中期要控制好过程温度及渣况,做到均匀升温并且延长在低温区(1450℃~1550℃)的冶炼时间,同时控制好过程枪位,使渣中含有一定(FeO),避免炉渣返干,达到有效的脱磷;吹炼后期利用高(FeO)、高碱度的条件进一步脱磷。

2.3 优化脱磷工艺操作

2.3.1 控制原辅材料质量

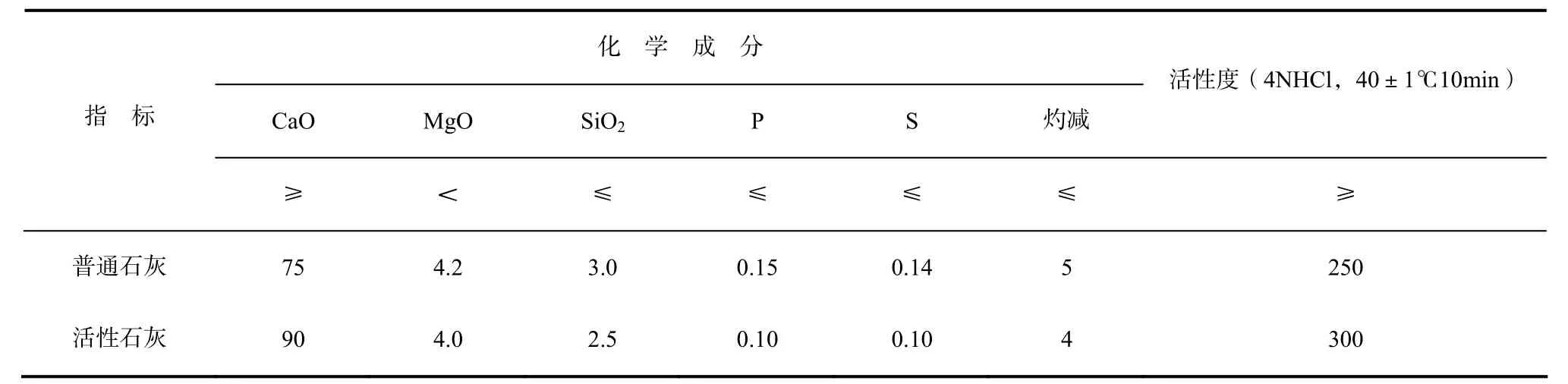

由于转炉原辅材料特别是冶金石灰质量直接影响着吹炼过程炉渣的形成和脱磷能力。以前使用的冶金石灰中有效成分和活性度较低,达不到冶炼的要求,直接影响转炉脱磷操作。自从采用活性石灰后,转炉全部采用活性度大于300m l的石灰,石灰质量明显好转,石灰消耗也由原来的87.46kg/t(钢)降低到58.53kg/t(钢),见表2。另外对所需的其它等熔剂以及出钢合金化所需合金的质量指标进行了严格的控制,所需的低碳锰铁的磷含量必须在技术要求之内。

表2 石灰技术条件

2.3.2 优化供氧制度

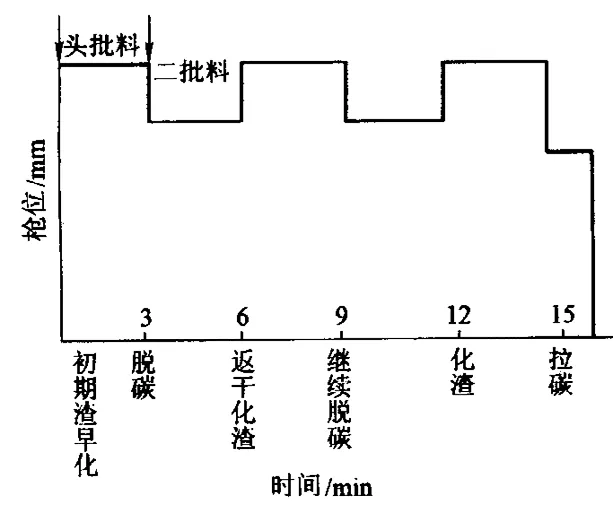

针对铁水在兑入转炉前没有进行铁水预处理操作,铁水中的磷含量较高,这就要求在冶炼过程中要加入大量的造渣材料,达到脱磷的目的,经过实践摸索和总结,氧枪枪位采用高—低—高的六段式操作[3],如图1。

图1 高—低—高的六段式操作

吹炼前期,铁水中的硅迅速氧化,渣中的(SiO2)较高而熔池的温度尚低,为了加速头批渣料的熔化,尽早去P并减轻炉衬侵蚀,除加适量萤石或氧化铁皮助熔外应采用较高的枪位,保证渣中的(FeO)达到并维持在20%~25%的水平,促进石灰熔化,尽快形成具有一定碱度的炉渣,利用前期脱磷的低温、高碱度、高(FeO)的最佳时机进行最大限度的脱磷。

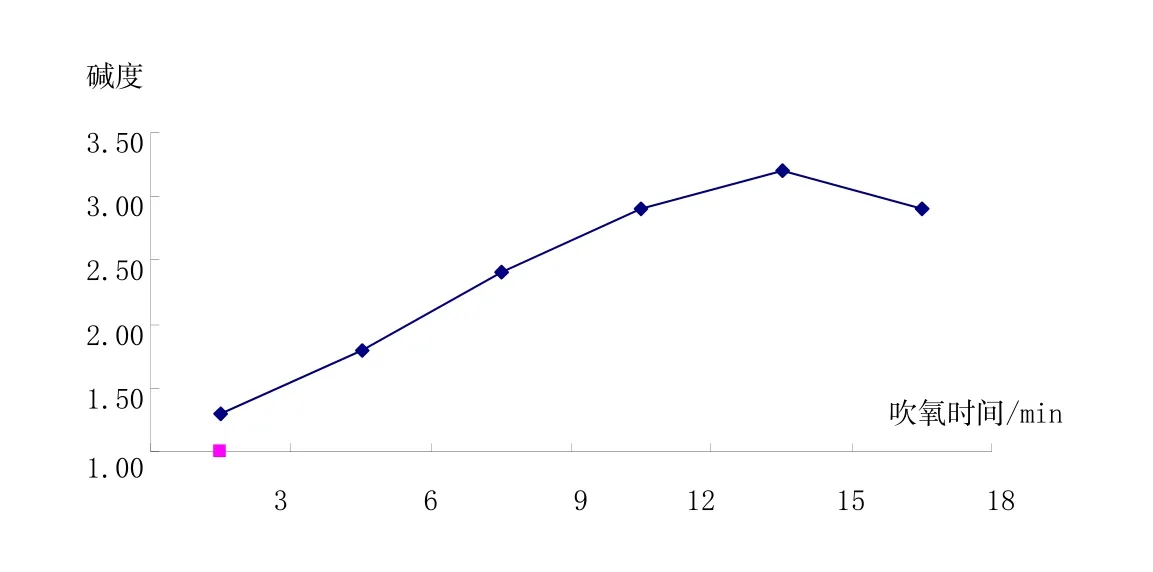

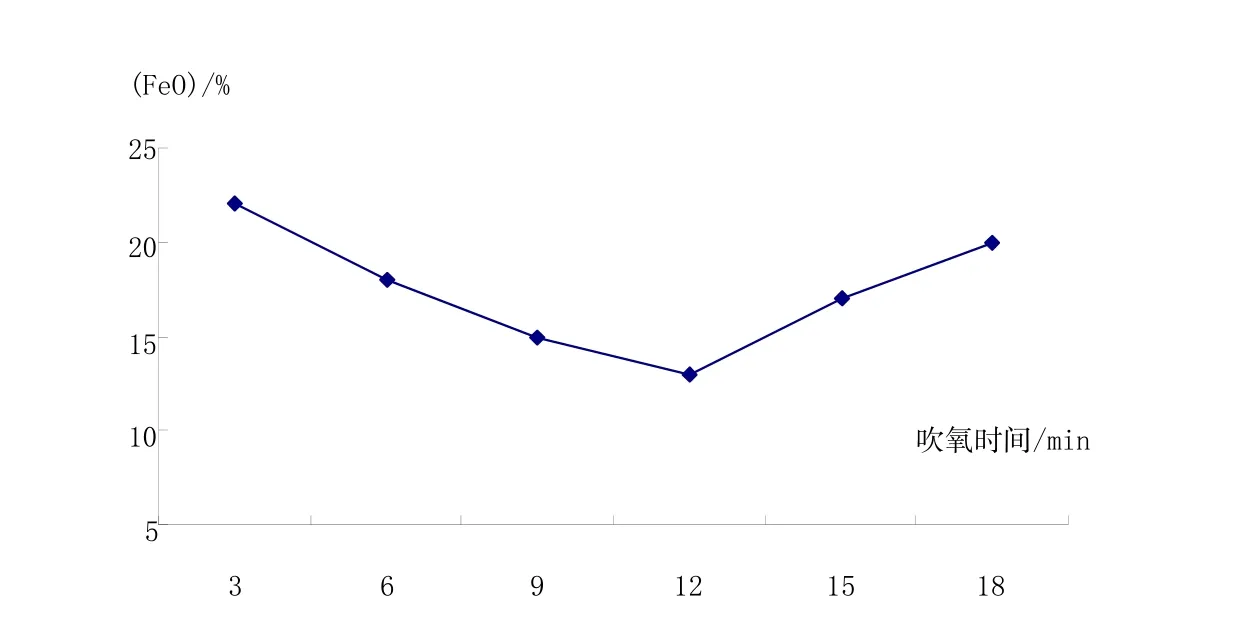

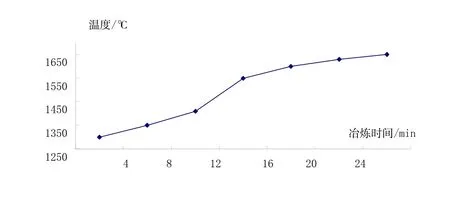

吹炼后期枪位应适当高些,基本任务是调好炉渣的氧化性和流动性,利用继续高碱度、高(FeO)尽量的去除磷。吹炼过程中炉渣碱度、(FeO)及钢水温度的变化情况分别见图2、图3和图4。

图2 吹炼过程中碱度的变化

图3 吹炼过程中(FeO)的变化

图4 吹炼过程中温度的变化

2.3.3 提高挡渣效果,减少下渣量

由于渣中含磷很高,故出钢带渣是回磷的主要来源,因此减少出钢下渣量也是控制钢磷含量的关键措施之一。为此,为提高挡渣效果,从工艺优化和提高操作水平等方面采取措施。在工艺上采用双挡渣法,出钢前期采用挡渣帽挡前期渣,出钢后期采用挡渣棒挡后期渣,并通过下渣检测等手段,严格控制渣量在100mm以内,防止下渣回磷。

在操作方面加强对出钢口形状的维护,保证内口规则,四周均匀平滑;出钢前稠渣操作;在整个出钢过程加强摇炉操作,做到钢流圆而不散等。

3 效 果

通过对转炉吹炼工艺的优化和改进,转炉的脱磷效果得到大幅度提高,转炉的脱磷率由原来的85%提高到90%以上,转炉终点平均磷含量为0.015%,转炉终点钢水磷的命中率达到95%以上;对挡渣采取进一步措施后,平均下渣量约80mm,过程总回磷量小于0.005%,平均为0.0014%,成品平均磷含量为0.0102%,较以前平均下降了近 40PPm,最低磷含量达到 0.004%,完全满足了新产品开发的要求,也提高了产品的质量。

4 结 论

(1)转炉冶炼过程磷的控制主要包括优化供氧制度和在工艺上采用双挡渣法,并通过下渣检测等手段抑制回磷两个方面。

(2)要想降低终点磷含量,操作上必须做到:在吹炼前期要尽快形成一定碱度与FeO的前期渣,吹炼中期控制好枪位与温度,避免炉渣返干,做到吹炼中、后期有效地脱磷。

[1] 郑沛然. 炼钢学[M] . 北京: 冶金工业出版社, 1994. 114.

[2] 王雅贞.炼钢知识问答[M].北京:冶金工业出版社,2003.7.

[3] 张臣.本钢转炉脱磷工艺的研究[J].本钢技术,2008,(3):19