空冷奥氏体相变过程中的相变潜热

2011-03-21韩艳凯陈连生宋进英刘毅

韩艳凯,陈连生,宋进英,刘毅

(1.河北联合大学冶金与能源学院,河北唐山063009;2.河北钢铁集团唐山公司,河北唐山 063000)

0 引 言

在热轧棒材、线材以及其他各类型材的生产中,轧后一般采取空冷方式进行冷却,轧材最终的的组织转变也是在空冷中完成。在冷却过程中,轧件温度的变化对组织转变起到了至关重要的作用,相变潜热的释放造成相变过程中金属温度回升并且导致相变的持续时间变长,使相变在一个波动范围小、相对稳定的温度区间内进行,近似于等温转变,降低了相变过程中的冷却速度,影响组织的形成。若忽略相变潜热对奥氏体相变的影响,则不能真实地描述相变过程,因此,需要对相变潜热量以及相变发生温度区间进行分析研究。

1 空冷下奥氏体相变温度场的模拟

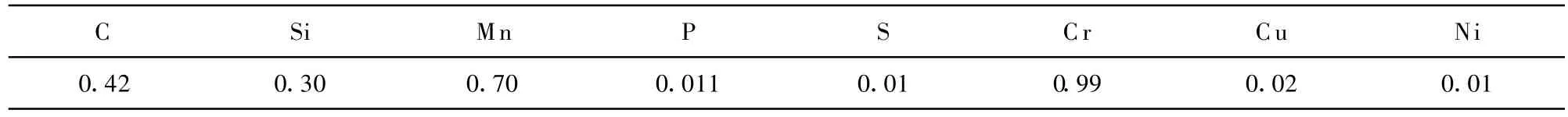

研究选用的钢种为40Cr,化学成分见下表为:

表1 实验钢40C r的化学成分(质量百分比/%)

1.1 初始条件

初始条件是导热现象开始时物体内部温度场分布的开始情况,温度场模拟中采用的初始温度为均匀初始温度,即:式中:T0—轧件冷却的初始温度,℃。针对实际情况,模拟空冷过程冷却曲线,应把初始温度设定为奥氏体化温度以上,因此数值模拟中初始温度为960℃。

1.2 材料热物性参数的选择

以40Cr钢种为研究对象进行温度场模拟时,温度对密度影响比较小不随温度而变化的。在发生相变时导致比热容和导热系数的改变,因此导热系数和比热容均为温度的非线性函数。依据金属材料手册得到不同温度下各种热物性参数值如表2,ANSYS软件自动差值拟合。

表2 40Cr材料热物性参数

1.3 材料热交换系数的测定与选择

40Cr在空冷过程中主要有热辐射和热对流两种传热方式,由于对流引起的温降仅为辐射温降的0.01,因此在空冷过程中可忽略热对流的影响。一般来说利用Stefan-Boltzmann定律[1],辐射到环境中的热流通量qr和热交换系数hr表示如:H=qr+hr=ε◦S◦()+qr/(Tw-Tc)式中:S—Stefan-Bo ltzmann常数,W◦m-2◦K-4;ε—辐射率;Tw—为轧件表面温度,℃;Tc—为空气温度,℃。

用上面方法计算换热系数,来推算空冷过程中的温度值往往比实际偏低30~50℃或者更大,原因为轧件在加热过程中生成的氧化铁皮,阻碍了热量向环境的传递。针对这种情况对实测值进行了拟合得到了经验公式如下[2]:H=2.2(TW-TC)0.25+4.6×10-8(T)(TW+TC)。

1.4 相变潜热的补热法计算

我们把相变潜热看做一个内热源加入到ANSYS分析过程中。也就是在相变区间内,通过内热源释放等效的热量而达到与实际温降曲线相符。根据已测定实际情况下的轧件心部相变区间的的冷却曲线T=f (t)以及心部冷却速率 ΔTt/Δt曲线推导出沿轧件截面的温度分布,即温度梯度ΔTx/Δx,根据相变区间的温度梯度然后求出热流密度qc,将热流密度以函数的形式代入到模拟过程中,并进行修正,直到模拟曲线与实际曲线符合。qc=-

1.5 模拟结果与分析

不考虑相变潜热时,模拟求解结束后打开后处理器,可以得到在空冷过程结束温度场分布等值线图,如图1所示。从图1中可以看到,经过1390 s的冷却后,表面的温度最低为326.635℃,而心部的温度相对比较高,这是由于表面与外界介质直接接触换热的原因。温度场由里向外温降比较均匀,模拟结果与实际比较吻合。温降过程中表面与心部温度差如图2。

图1 a、b分别为10s、1390s时横截面上温度场分布等值线图

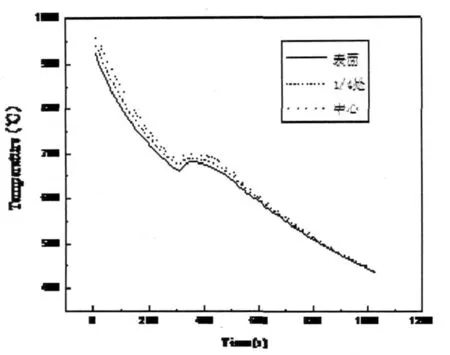

当相变潜热看做内热源加入ANSYS分析,将模拟的数据输出转化为origin软件制图。如图3可知从表面到中心所有节点的温降规律大致相同,相变前后温降呈现平缓的冷却曲线,冷却速率不断的减小;而当相变发生时,由于热量的加入冷却曲线得到改变,直至出现温升现象。越靠近心部,曲线的温升现象越平缓这是由于在表面的热量得失有两部分补给:第一部分是心部由于温度比较高,向表面处进行热传导的热量;第二部分是相变潜热的释放量。而心部温度只有相变潜热量释放,因此表面比心部的温升现象比较明显。

图2 未考虑相变潜热时温降曲线

图4为在空冷状态下心部的模拟曲线与前文所测得的实际曲线相对比图。模拟温降曲线基本符合实际情况。图中拐点是由于相变潜热的释放而引起的,温升值大概在30℃左右。

图3 40Crφ50钢轧后空冷模拟温降曲线

图4 心部模拟与实际曲线对比

2 热分析法判断相变点的研究

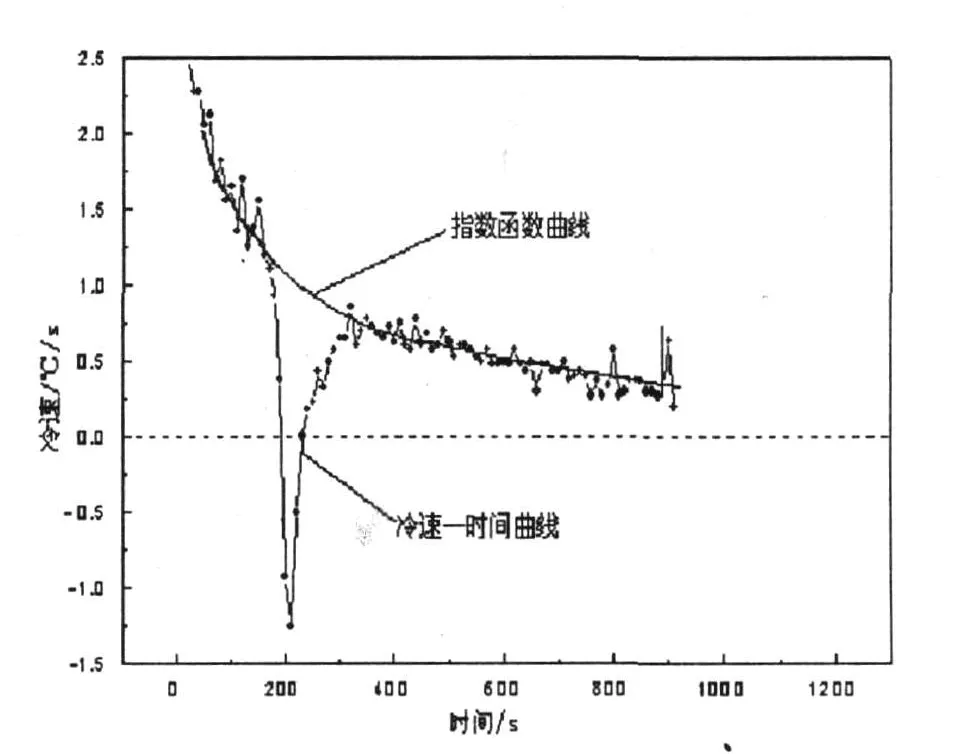

2.1 实测瞬时冷却速率曲线法

当空冷过程中金属发生相变时,将有相变潜热释放,额外热量的出现,将导致轧件断面各部分的热量传递的原有格局发生变化。若相变潜热造成的热补给量较大,轧件表面温降趋势势必出现较为明显的改变,表现出温降减缓甚至温度回升的现象。相变开始时刻的冷却速率也将出现明显的变化,表现为偏离原有指数曲线形式的下降通道,出现拐点;当整个相变过程完成时,相变潜热释放消失,内部热量补给停止,轧件表面温降恢复到连续缓慢下降状态,冷却速率也将再次回归到原有下降曲线上,并随轧件表面温度下降逐渐减小。如图5所示。偏离指数函数曲线的区间就是金属对应的整个相变区。相变过程的开始和结束点确定后,结合温降曲线,可以精确的确定相变开始和相变结束温度和持续时间[3~4]。

图5 心部瞬时冷速-时间曲线

2.2 差示扫描量热法

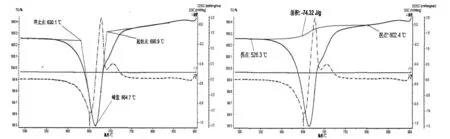

实验是在STA 449C热分析仪上进行的,实验过程中都采用高纯的氩气保护下进行,其热流量为35mL◦min-1,加热温度确定为完全奥氏体温度以上900℃;升温速率均采用10℃◦min-1,达到设定的奥实体化温度后保温10 min,DSC采用的是0.8℃◦s-1。实验前按照要求将试样加工成φ4 mm×2 mm的圆柱体,实验过程中将圆柱体放入一个刚玉坩埚内,其参考物为空刚玉坩埚(即炉内的温度)。

图6 冷速为0.8℃◦s-1时的相变点及相变潜热

(1)实验结果与分析:

在试样的温降的过程中,相变点的确定是根据ICTA规定确定的。冷速为0.8℃◦s-1时的相变开始温度为690.9℃,达到峰值时的温度为为664.7℃,在温度为630.1℃时相变结束。在曲线中峰值的温度比较容易测定,但它及不反映相变速率达到最大值时的温度,也不代表放热结束时的温度。通过曲线可发现峰值温度比起外推起始温度更容易随冷却速率的变化而变化[5]。

实验采用的冷却速率0.8℃◦s-1为40Cr圆钢在实际的生产过程中φ50 mm相变区间的平均冷速。与冷状态下新型测相变特征点法及40Cr圆钢CCT曲线相变特征点的对比如表3所示。

表3 相变特征点的判断

由表中数据可以发现实测DSC曲线分析所得到的相变开始点与结束点的温度与瞬时冷却速率曲线法的相变温度在冷速为0.8℃◦s-1时仅差6.1℃和1.1℃,而与CCT曲线分别相差在冷速为0.8℃◦s-1时为12.1℃和7.9℃。这是由于1)在DSC曲线的测定中冷却速率是恒定值,而实际上材料的冷速是不断变化的,并且随着温度的降低而逐渐减小的,相变需要一定的过冷度,因此实际相变区间的开始和结束要低于DSC所测。2)测量误差。相变特征点的测定再一次验证了模拟所依托的实测瞬时冷却速率曲线法测相变特征点的合理性。

对于相变潜热,图中曲线采用的分析方法是比较精确的反曲线法,计算得出整个峰的面积为-74.32J◦g-1。

3 结 论

(1)对于空冷条件下奥氏体相变过程,在考虑相变潜热的影响,并将其作为内热源加入后进行温度场模拟,模拟的温降过程中出现了与实际相吻合的温升现象。

(2)利用差示扫描量热法对其相变点进行测定,结果与实测瞬时冷却速率曲线法及CCT曲线相近,验证了实测瞬时冷却速率曲线法的可靠性。

(3)用差示扫描量热法观测相变前后比热变化,测得40Cr钢的相变潜热是74.32J◦g-1。

[1] 蒲玉梅,蔡庆伍等.考虑相变过程的高碳钢线材温度场计算[J].轧钢,1999,(6):19~21.

[2] 刘庄,吴景之.热处理过程的数值模拟[M].北京:科学出版社,1996:137~162.

[3] 陈连生,狄国标,任吉堂等.热变形奥氏体CCT曲线实用化修正研究[J].上海金属,2006,28(2):23.

[4] 陈连生,齐建军,席军良.一种空冷状态下的金属相变特征数值的判定方法[J].中国专利:CN 1908639[P],2007-02-07.

[5] 潘红波,唐荻,胡水平,王潇潇,丁勇生.热分析法测量相变温度的研究[J].物理测试,2008,26(6).