落料、整形、挤压模具设计安全性与经济性探讨

2011-03-21吴文福

吴文福

落料、整形、挤压模具设计安全性与经济性探讨

吴文福

(福建龙溪轴承(集团)股份有限公司,福建 漳州 363000)

本文主要探析落料、整形、挤压模具设计安全性和经济性,并提出主要改进措施,以资设计参考之需,也可减少无谓的安全事故。

落料;整形;挤压;安全性;经济性

1 冲裁、整形、挤压模具设计和生产时考虑安全和经济的重要性

落料、整形、挤压、压配、铆合等模具,因其具有高效性,广泛应用于大批量产品的生产中,不但要考虑其可行性,也要考虑其可修复以及修复的难度、修复的成本等。通常一副落料模具冲裁数千件零件后,模具(凸、凹模)刃口都会出现一定程度的缺损,并产生毛刺,对缺损部分进行修磨、重配销轴等,模具可以恢复到相当高的精度[1],从而实现重复利用,大大减少模具开支,合理的设计可以使模具在修复时简单易行。而此类模具通常又要用到压力机,模具设计不合理,往往是一些安全事故发生的重要诱因,因此,务必要从设计源头抓起,并在生产应用过程中跟踪改进,才能最大限度的减少安全事故的发生。

2 落料模具主要设计缺陷及其改进方案

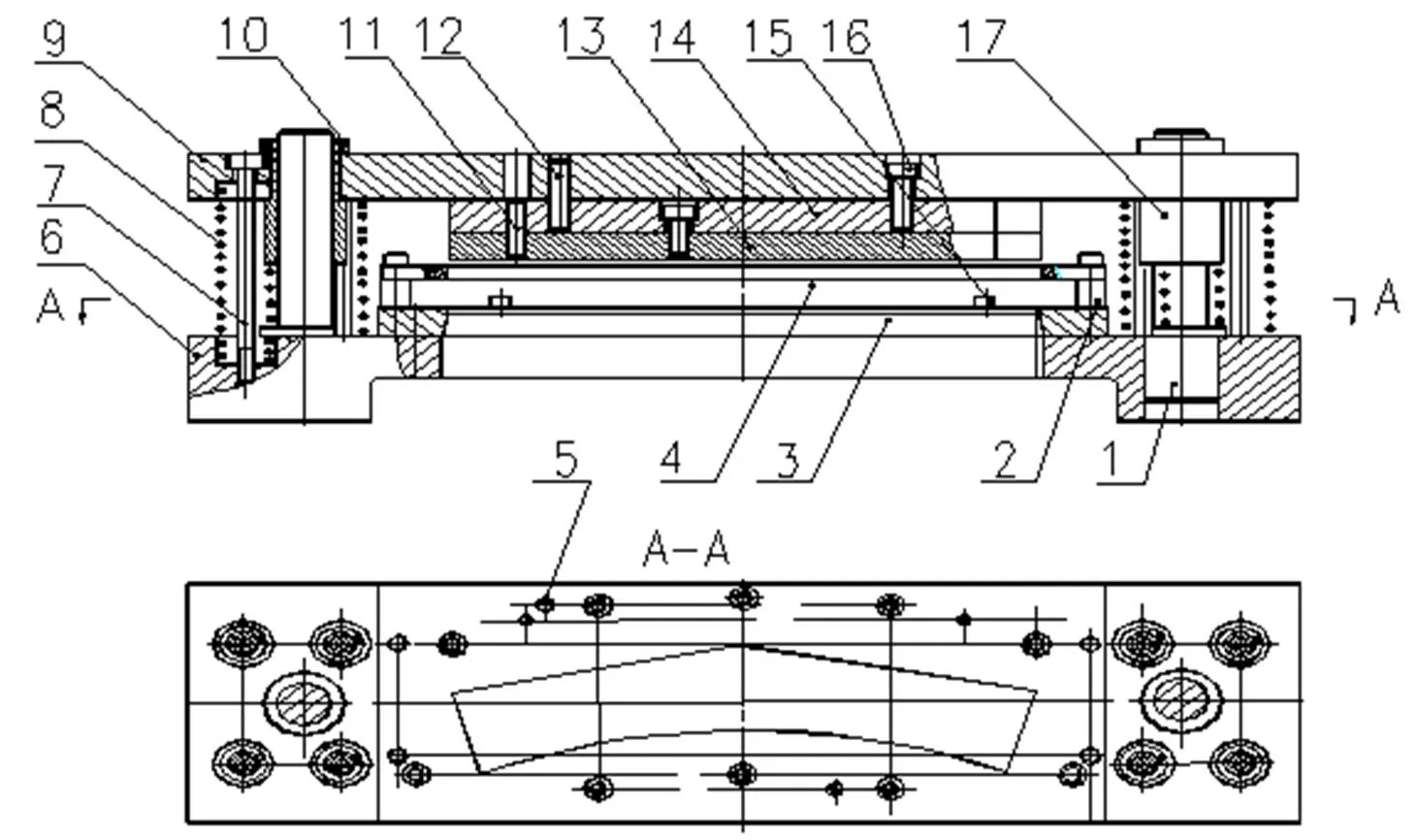

以下落料模主要设计缺陷是在生产使用中发现的,一并列出实际采取的因应措施,已经有多年的生产应用,证明是相当实用且成熟的改进方案,改进前后比较详见图1和图2。

2.1 凸模紧固螺钉方向反向,造成修复时空间受限,大大降低模具重复使用寿命。凸模紧固螺钉反向(螺钉图1 中16紧固螺钉从下往上锁),致使模具修复时,螺钉头没处藏身, 凸模能修复的次数少, 模具使用寿命大大降低。螺钉头安装孔虽说可以加深,而刚性主要落到定位销上,多少还是会影响模具刚性,对于凸模较薄的模具,这种改进也就更有必要。

改进方案:凸模紧固螺钉改从上往下紧固的方式。

2.2 模具布局不合理:凸、凹模螺钉布局不合理,锁紧后造成局部变形不一,导致刃口易损。

改进方案:相对较均匀地分布定位孔,使模具受力较均衡。

2.3 模座刚性不足,导致上、下模具错位严重,上模座或下模座太薄,冲压时易变形,严重时造成导柱1发生扭断。(发生此情况的不是图1所示型号的落料模具)

改进方案:增加下模座的厚度,对于已经完工的模具,通过将一模座固定在一定厚度钢板上的办法解决(在增设的钢板上掏空出料口),这种弥补方案是合理的,因为后续投产的模座都可以利用这块钢板,正好可以减少模具材料的投入,当然,模座消耗并不多,冲裁约40~50万件才需换一套,期间模具修复时,都是通过不断修配销轴的办法,实现准确定位。

图1 落料模原设计结构

图2 落料模改进后结构

1—导柱 2—小套筒 3—凹模 4—卸料板 5—凹模定位销 6—下模座 7—弹性卸模导杆(内六角螺钉) 8—卸模弹簧 9—上模座 10—导套防松螺母 11、12—圆柱销 13—凸模 14—凸模垫板 15—挡料钉 16—紧固螺钉 17—导套 18—模柄

2.4 摆脱冲压设备精度差对模具使用寿命造成不良影响

改进方案:对设备及时检修,严禁设备带病操作;改进脱模方式,彻底摆脱设备精度误差对模具的损伤:改用压簧脱模方式(滑块上升后,上、下模依靠导柱边上弹簧的弹力实现脱开)。具体方法为,在左、右导柱附近各安装四支导杆螺钉及压簧。下模座导杆螺钉锁紧底孔应注明按规范要求的长度,螺纹通常不易变形要有7~8个螺距的长度[3],并且压缩加工公差,使八支导杆锁紧后尽量等高,以起到锁到底恰好紧固又不易松开,使弹簧受力均衡。整套模具仅固定下模座于机床上,就可以实现正常的冲裁,为了更好的实现卸料,导柱位置也进行均衡优化,以更好地实现弹性脱模。

2.5 卸料板过于厚重复杂,浪费材料

原设计(某型号第一套试用模具)对宽约600mm冲裁模卸料板采用厚度40mm钢板,刨掉大部份20mm,余下当支架(该模冲裁工件板厚仅为1mm);或卸料板固定于上模座,采用压簧卸料。

改进方案:采用平钢板10mm加垫螺母或套筒的方式,只要卸料板间隙[2]和小套筒定位孔大小设计合适,简易可行,可较多节约加工成本。

若自润滑材料冲裁模采用橡胶板局部掏空,套住凸模,卸料板通过定位钉把橡胶板紧固在上模座上,因弹性好的橡胶板难以买到,往往会造成生产被动。

若是卸料板通过定位螺钉和小压簧安装在上模座上,因为卸料板间隙限制,小压簧会因卸料板受力不均而偏向,冲裁过程卸料板会失效,因此图2的卸料方式还是比较合理的:刚性足够,改进后卸料成功率100%。

2.6 凹模厚度及其正确的设计结构探讨

“凹模厚度一般设计20mm至25mm以上,冲裁孔建议下面要掏大”,很多专著只是作为建议提出来是不够的,如果冲压时模具闭合深度不足,将造成后面冲裁的工件,随着模具的磨损尺寸逐渐增大,从而对凹模冲裁孔造成挤压,直至引起凹模破裂。所以,冲裁口有效厚度应仅保留6-7mm一般较为合适,其余均应倾斜较小角度,如采用气动砂轮修磨等,实施掏大处理。

2.7 冲裁落料成形的经济性分析

除了冲裁的落料成形外,铣削成形也是一种常用的成形加工工艺,冲裁落料成形比其它成形工艺具有较多的优势。冲裁成形与铣削成形的成本比较:生产现场通常采用加工中心对复杂形状的薄板材料铣外形加工,此前必须先对工件进行划线、下料,再进行铣削加工,而且铣削过程还得调换压紧工装,因此,加工效率相对很低。经过对一种型号的(包括设备的电、气、油、人工、模具、模具维修、刀具消耗等)综合成本估算,冲裁成形综合成本约仅为铣削成形1/2,加工效率则是后者的2.5倍左右,在大批量生产或工件太小难于采用铣削加工时,冲裁成形应用方面的优势十分明显。当然,如果只是小批量工件的生产,则铣削成形反而更方便,机动性更好。

3 整形模具安全性改进

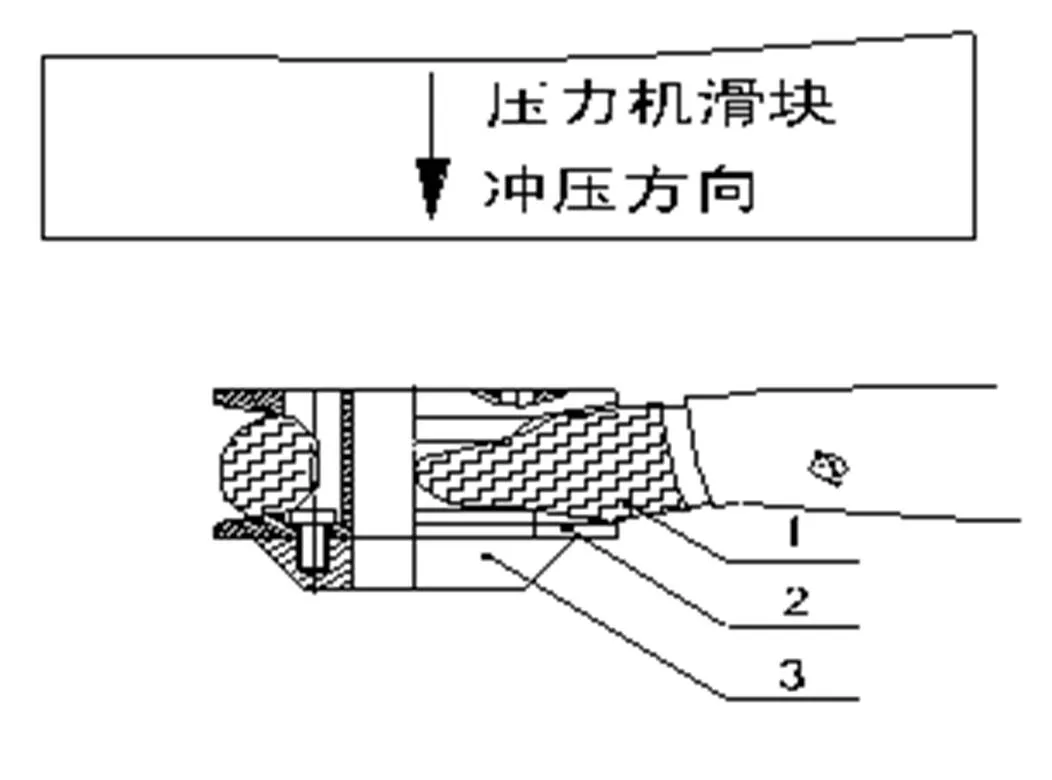

这也是一个现实的改进例子,设计部门设计整形模具时,采用一块外径φ140,厚15的上模压板,作为紧固整形模上模的压板,见图3中的模具2——上模压板,整形作业时,操作人员难于持握,且手指及手掌完全处于压力机滑块冲头与上模压板之间,一旦设备发生连冲故障,操作人员的手掌将大部被压碎。

根据模具设计理念,双手持模的方式较为安全[3],但实际改进应用时,可操作性较差,因为两手同时把握上模,操作过程还要腾出手来更换整形工件,操作效率很低,根据实际抽查,发现操作人员还是偷偷采用惯有方式持模,隐患依然存在。

发现问题后,一方面加强抽查次数,以确保加工安全,同时实施进一步的改进,采用一种比较可行的方案,使操作人员的手部避免进入受冲压的区间,具体为:通过体积测算,把上模压板改成X形状的近双曲线阶梯形,如图4所示,提高了上模压板的高度,便于手的持握,同时,除钻定位孔外,还钻去多余重量,使其重量达到略小于原有上模圆板的重量,经改进后,操作起来轻松且安全。

实际操作中,操作者需保持合理的节拍,要求操作者整形上模压板要移开适当距离,才可以确保在上料时,模具不会进入合模状态,避免发生上料时,手可能被压到的事故。通过现场跟踪考核及教育,经过近三年的生产应用,总共已加工了近百万件,安全可靠性高,证实这种改进是卓有成效的。

4 挤压模、压配模具的设计和试制安全隐患

4.1 挤压模的安全性

挤压模一般都要设计护套,防止模具崩裂弹射伤人。挤压模具护套壁厚早期大多有10-15mm,实际上,视情况也就5-10mm就够了,护罩太厚,每班产量较大,徒增不少劳动强度。工业工程作为一门现代化生产的重要学科,是技术进步的重要指导工具,不但有利提高职业健康,而且也有利于提高生产效率,应得到更加全面有力的推广。

图3 整形模原结构

图4 整形模改进结构

1—持模的手 2—上模压板 3—整形模上模

4.2 压配模的安全性

压配模具也有存在安全性的问题,特别是压配上模,压配一般由上模、下模和芯轴构成,如果上模高度不足(即上模高度应高于芯轴和戴套手的总高),在装料过程中,万一发生连冲,手指处于压力机滑块和芯轴之间进行装料、卸料,才不会发生安全事故。

4.3 新修配的模具试用期的安全性

新修配模具试用期往往是模具安全使用的最大盲区。不论是技术管理人员或是操作者,一定要时刻保持清醒头脑,把安全放在第一位,有时为赶时间,没有装上护套即实施挤压试模,完全可能造成模具破裂而伤人的事故,这种险肇事故的教训是非常深刻的,个别模具因为材料缺陷或热处理内应力的存在等因素可能有潜在的裂纹,侥幸心理是安全最大的杀手。

4.4 压力机故障率及其改进的探索

模具安全性设计是确保操作人员安全的重要保证。压力机有各种各样的情况会发生连冲。如:操纵机构部件失灵、转键故障、脚踏电气开关失控等等不一而足。就连电磁吸铁故障也会引发连冲:如经过改进的提高吸铁断电能脱落的拉簧疲劳折断,电磁吸铁失电时,仍处于吸合状态。更换弹簧后,因为电磁吸铁长期工作,吸铁上贴合面过于平实,加上表面少量污渍存在,吸铁掉不下来造成连冲。改进方案:采用角磨机磨削1mm左右数条交错的沟槽——减少接触面后,故障排除;加工密闭护罩盖住电磁吸铁,防止油污灰尘进入,避免重复发生贴粘。

实用中,压力机的操纵机构有一些还是比较不会发生故障的,如果相关压力机生产企业或行业协会,能致力于搜集各种操纵机构的故障率分析,一定可以优选出较好的操纵机构,生产现场压力机操纵机构类别较多,大部分操纵机构的部件还相当多,发生故障的概率也越多。操纵机构设计较合理的则并不多,若较合理的能推而广之,必定可以大大减少压力机连冲的发生。

很经典的这句话往往是有用的:“只要是运动部件,就可能存在故障。”其实,这也是系统化思维在维修实践中的应用,可以为快速排除故障提供有利支持,可以不钻牛角尖,少走弯路。

正因为压力机故障类别繁多,从这个角度来讲,模具设计安全的重要性也就更加突显,改进模具结构无疑是减少,乃至于完全避免发生安全事故的重要选项。安全隐患存在于生产过程中的每一个环节,只有通过仔细观察,认真分析,才能看出门道。限于篇幅,略举案例,旨在起抛砖引玉的作用。

安全也是一种效益,应根植于每个设计人员的脑海中,事实雄辩地证明,谁绷紧了安全这根弦,谁就会少出事故、不出事故;否则,惨痛的教训就可能不期而至。设计人员要具备安全的敏感性,就要多多深入生产现场,因为只有深入生产现场,才能更多的发现问题和解决问题。

[1] 严寿康,孙伦宝,刘汉贵,李德华.冲裁工艺及冲模设计[M].北京:国防工业出版社,1993:29-37.

[2] 高长水,孙昌盛,王志立等.轴承冲压工技能[M].北京:机械工业出版社,1994:26-29.

[3] 第四机械工业部标准化研究所.冷压冲模设计[R].第四机械工业部标准化研究所出版发行,第五版,1981:573-577.

Safe and Economical Design of Blanking, Reshaping and Extruding Dies

WU Wen-fu

(Fujian Longxi Bearing (group)Co., Ltd., Fujian Zhangzhou 363000,China)

In this paper,safe and economical improvements of blanking,reshaping dies and extruding dies are discussed and analyzed,which can provide reference for designs and reduce avoidable safety accidents.

Blanking;Reshaping;Extruding;Safe;Economical

(责任编辑:季平)

2011-01-14

吴文福(1968-),男,福建龙海人,工程师,本科。

TG375+.4

A

1673-1417(2011)01-0020-05