仿贝壳结构制备纤维增强的复合材料

2011-03-18牟晨晓丁晓非林艾光谢忠东梁艳姜玲

牟晨晓,丁晓非,林艾光,谢忠东,梁艳,姜玲

(1.大连海洋大学机械工程学院,辽宁大连116023;2.大连理工大学工程力学系,辽宁大连116024)

仿贝壳结构制备纤维增强的复合材料

牟晨晓1,丁晓非1,林艾光1,谢忠东1,梁艳2,姜玲1

(1.大连海洋大学机械工程学院,辽宁大连116023;2.大连理工大学工程力学系,辽宁大连116024)

模仿贝壳的层状结构,以环氧树脂作为基体,在树脂中添加了竹纤维和麻纤维,并对其力学性能进行了测试。结果表明:与环氧树脂材料相比,添加了竹纤维和麻纤维的环氧树脂复合材料的力学性能有所改善;竹纤维和麻纤维的增韧机制主要有裂纹滞止、微裂纹、界面剥离、纤维拔出、塑性桥连等,与具有弱界面的脆/塑复合材料增韧机制相似。

贝壳结构;竹纤维;麻纤维;复合材料

软体动物贝壳是一种优良的有机-无机界面复合材料[1-2],其微结构是其具有优良力学性能的重要原因之一[3-6],其形成过程本身就是纳米材料的自组装聚合的过程。目前对于贝壳珍珠层的研究较多,基于它的仿生模拟研究也较为广泛,而基于其交叉叠片结构仿生模拟的研究很少。麻和竹等天然纤维因其张强度比其他天然纤维高,可以称其为高性能天然纤维。按复合材料的广义定义,也属于复合材料范围。竹材具有众多复合材料的特性和组成特点,同时具有各向异性,比强度和比模量较高,适合作为复合材料的增强剂。关于竹和麻纤维复合材料及其制品的应用开发国外研究的较深入,已广泛应用于工程上,国内才刚刚起步。高性能天然纤维复合材料的制品可以广泛应用于汽车、建筑、船舶、家居装饰和工业品包装等行业。开展天然纤维复合材料及其制品的研究,对充分利用中国丰富的天然纤维资源和已有的复合材料技术优势,改造传统的农业、林业和工业产业,加强环境保护,以提高新材料技术对国民经济增长的贡献率等具有重大的现实意义。本试验中,作者模仿贝壳的层状结构,以环氧树脂作为基体,在树脂中添加了竹纤维和麻纤维,并对其力学性能进行了测试。

1 材料与方法

1.1 材料

以嵩竹为原料,截取竹节间的竹段,经过清洗后沿径向纵向破开,再沿弦向切成3~5 mm的薄片,经过机械方法将竹片打散,使纤维展开,再分切成长度为4~6 cm的短片。将处理过的竹片放在高压锅中蒸大约1 h后取出。蒸压处理不仅可以清洁和消菌、改善浸润性,还可以令部分竹纤维软化,使固化中的部分残余应力得到释放和缓解。将蒸压处理过的竹纤维放在50 g/L的NaOH溶液中浸泡24 h后取出。经过碱处理过的竹纤维表面的蜡质、油质被清除掉,同时水化作用使纤维素和木质素分解,松散的囊状组织被蚀去,纤维成分相对增加,纤维表面对树脂基体的浸润性也得到改善。在体积分数为30%的过氧化氢(H2O2)溶液中浸泡20 h,可使竹片清理干净,消除腐蚀细菌,还能改善纤维表面的浸润性,增进界面结合,使其性能得以改善。放在干燥箱(50℃)中干燥5 h,使其含水率控制在10%以下,然后对其进行梳理,整理成竹纤维丝备用。

1.2 树脂基竹纤维和麻纤维复合材料的制备

将处理过的竹纤维称重0.3647 g,并将其按正交铺层铺成3层,在层间涂上还氧树脂(w(树脂)∶w(固化剂)∶w(贝壳粉末)=162∶27∶4)。为了减少胶液在固化过程中胶层收缩产生的内应力,在50℃的干燥箱中干燥,并用铁块压制成板状。加入贝壳粉末的作用是增加胶液的含量、黏度及初韧性;减少并防止胶液在固化过程中胶层收缩产生的内应力,提高胶层强度;降低游离甲醛的含量,减少公害。

将市场买到的麻纤维清洗干净并风干,称重0.7086 g,按竹纤维复合材料的方法正交铺层铺成4层,在层间刷涂还氧树脂,为减少胶液在固化过程中胶层收缩产生的内应力,在50℃的干燥箱中干燥,并用铁块压制成板状。

2 结果与讨论

2.1 树脂基竹纤维和麻纤维复合材料的组织结构特征

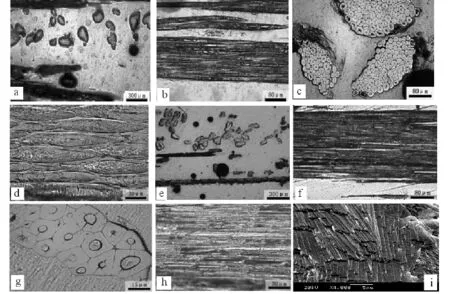

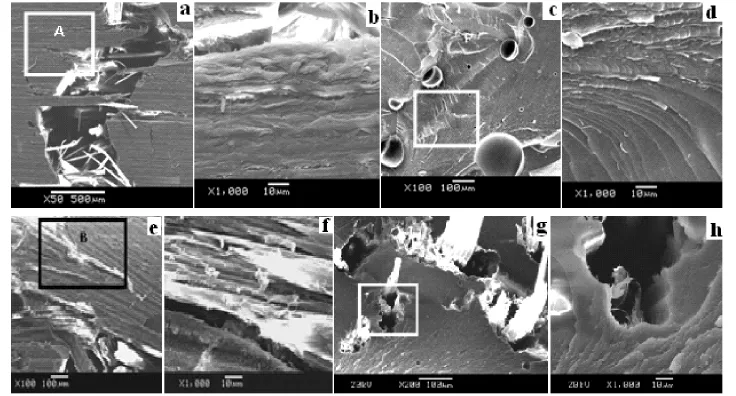

从图1可见:环氧树脂竹纤维复合材料的结构(图1-a~d)和麻纤维复合材料的结构(图1-e~h)与贝壳层状结构相近(图1-i),这种结构对于固化后的环氧树脂基复合材料的原有脆性有了很大程度的改善。

图1 环氧树脂基竹纤维和麻纤维复合材料的显微结构Fig.1 Microstructure of bamboo fibre,and hemp fibre reinforced ethoxyline resin composite

2.2 环氧树脂基竹纤维和麻纤维复合材料的力学行为

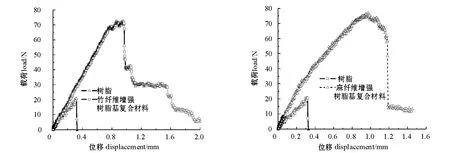

从力和位移曲线可见:未加纤维的树脂是典型的脆性断裂,力和位移曲线是一条直线;而添加了麻纤维和竹纤维的复合材料的力和位移曲线经过曲线上升到最大应力和断裂(图2)。这说明在树脂中添加了麻纤维和竹纤维后,其复合材料的力学性能有了很大的提高。

本研究中的麻纤维和竹纤维应用了复合材料中的弱界面理论,即保证界面脱黏时所需要的能量要小于纤维的断裂能。基体的延性很低,随着载荷的增大,基体先发生断裂,然后裂纹沿着基体与纤维的界面扩展,而弱界面的结合使裂纹沿界面偏折,从而降低了能量,这是提高材料韧性的主要手段。

图2 环氧树脂基竹纤维和麻纤维复合材料的三点弯曲曲线Fig.2 Three-point bending test curves of bamboo/hemp fibre reinforced ethoxyline resin composite

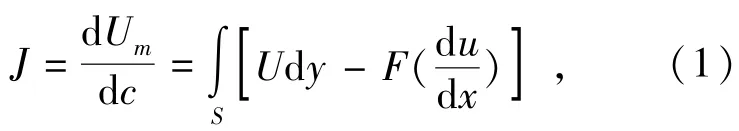

陶瓷复合材料主要分成两大类:一类是脆性基体和脆性增强相,另外一类是脆性基体和塑性增强相。在这些相中,连接对于复合材料的性能是至关重要的。当弱界面存在时,脆性/脆性复合材料的韧性得到增强,弱界面连接引入了分层剥离和裂纹偏斜等增韧机制。在连接紧密的脆性/脆性复合材料遭到破坏时,裂纹扩展不会形成新的表面积,从而断裂韧性比较低;而脆/塑复合材料在断裂过程中会引入非弹性或黏弹性组元,从而其断裂韧性会提高。使用应力-位移构成法则来分析在复合材料中形成裂纹的能量扩散增韧机制,机械能(Um)的变化与裂纹尺寸的变化相关,可以定义为[5]:

其中:S是材料在裂纹尖端的边界条件;U是每单位体积的应变能;F(u)是拉力向量。对于有桥连增韧机制的复合材料用方程(1)进行J积分就可以计算出机械能量扩散增长:

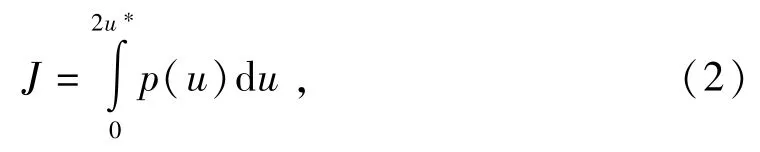

式中:2u*是在桥连区域边缘的裂纹;p(u)是用于克服进行裂纹扩展的桥连机制所需的阻抗应力。然而桥连对于增韧的贡献可由无量纲形式表示:

式中:σd是塑性相的屈服强度;A是塑性相的横截面积;χw是取决于界面连接和塑性增强相的断裂功因子。这个断裂功因子使屈服强度和塑性相连接且共同作用于复合材料,从而使复合材料的韧性增强。

在脆/脆复合材料中存在5种增韧机制:微裂纹、裂纹滞止、界面剥离、界面摩擦以及裂纹重生。这些机制沿着弱界面产生,但是这些界面对于产生的抗破裂能力也具有局限性。虽然这种复合材料比单晶体材料性能有所提高,但仍然只具有中等断裂韧性和最低的强度。

在脆/塑弱界面复合材料中,强度、断裂功以及断裂韧性较脆性/脆性复合材料都提高了很多。这种形式的复合材料在很大程度上提高了材料的力学性能,有较大的应用价值。在断裂过程中,脆/塑弱界面复合材料产生了很多的增韧机制,如裂纹滞止、微裂纹、界面剥离、纤维拔出、塑性桥连、屈服和裂纹重生等。塑性相的屈服强度对于复合材料的破坏至关重要,随着塑性相屈服强度的提高,相的延展性降低限制了全部复合材料的变形,但是其强度却提高了。

本研究中,竹/麻纤维环氧树脂复合材料是典型的脆/塑弱界面复合材料,所以具有多种增韧机制。为了更进一步了解其断裂机制,对三点弯曲后的试样断口进行了分析,断口形貌如图3所示。

从图3-a、b可以看出,未加纤维的环氧树脂断口呈现典型的解理断口,属于明显的塑性断裂;而竹纤维和麻纤维环氧树脂复合材料的横截面断口和纵截面断口均存在着裂纹滞止、微裂纹、界面剥离、纤维拔出、塑性桥连等特征。这与图2中三点弯曲曲线的结果相对应,说明竹纤维和麻纤维复合材料的力学性能大大提高,其韧性也有很大程度的提高。

图3 环氧树脂、竹纤维及麻纤维环氧树脂复合材料的横截面断口结构Fig.3 Fractured section of ethoxyline resin,bamboo fibre,and hemp fibre

[1] Okumura K,de Gennes P G.Why is nacre strong?Elastic theory and fracture mechanics for biocomposites with stratified structures [J].The Eur Phys J E,2001(4):121-127.

[2] Heuer A H,Fink D J,Laraia V J,et al.Innovative materials processing strategies:a biomimetic approach[J].Science,1992,255: 1098-1105.

[3] Katti D R,Katti K.Effect of nanostructure in nacre:a multiscale modeling approach[C]//15th ASCE Engineering Mechanics Conference.New York:Columbia University Press,2002.

[4] Katti D R,Katti K S,Sopp J M,et al.3D finite element modeling of mechanical response in nacre-based hybrid nanocomposite[J]. Computational and Theoretical Polymer Science,2001,11:397-404.

[5] Katti K,Katti D R,Tang J,et al.Modeling mechanical responses in a laminated biocomposite:Part II.Nonlinear responses and nuances of nanostructure[J].Journal of Materials Science,2005,40:1749-1755.

[6] Katti D R,Katti K.Modeling microarchitecture and mechanical behavior of nacre using 3D finite element technique:Part I Elastic properties[J].Journal of Materials Science,2001,36:1411-1417.

Preparation of fiber reinforced composite material by imitating shell structure

MU Chen-xiao1,DING Xiao-fei1,LIN Ai-guang1,XIE Zhong-dong1,LIANG Yan2,JIANG Ling1

(1.School of Mechanical Engineering,Dalian Ocean University,Dalian 116023,China; 2.Department of Engineering Mechanics,Dalian University of Technology,Dalian 116024,China)

The epoxy-matrix composites were prepared and its mechanical properties were analyzed by imitating the structure of the shell.The results showed that the property of epoxy-matrix composite adding bamboo fiber and hemp fiber was better than that of epoxy.Toughening mechanism of bamboo and hemp fiber was crack stagnation, microcrack,interfacial debonding,fiber pulling out and plastic bridge,similar to the combination toughening mechanisms of brittleness with a weak interface and plastic with composite.

microstructure of shell;bamboo fiber;hemp fiber;composite

TB333

A

2095-1388(2011)04-0367-04

2010-07-30

辽宁省科学技术重大项目(2008203001)

牟晨晓(1956-),男,实验师。

丁晓非(1965-),女,副教授。E-mail:dxf@dlou.edu.cn