双电动轮装载机制动控制策略研究与仿真

2011-03-16卞永明李生博朱利静

卞永明,李生博,朱利静,蒋 佳,兰 皓,何 勇

(1.同济大学 机械工程学院,上海 201804;2.中国交通建设第二航务工程有限公司,湖北 武汉 430040)

车辆制动性能无疑是影响车辆安全性的重要因素之一.在对装载机电力驱动行走技术的研究中,双电动轮装载机的制动系统必须始终满足2个要求.首先,在紧急制动状态下,必须使车辆在最短可能的距离中停止;其次,必须保持对车辆方向的控制.前者要求在所用的车轮制动系统能供给足够的制动转矩.后者要求所有的车轮上平均分配制动力.国内外对如何充分利用车辆的制动能量进行了大量的工作,提出了多种回馈制动与液压制动匹配控制的策略和方法,如并行分配策略、最佳制动力分配比策略、最佳能量回收策略等[1].本文所研究的车型是ZLM15B轮式电力驱动装载机.该装载机行走系统采用双电动轮作为驱动系统.整车为前桥驱动,电动机通过传动系统驱动前轮.

1 永磁同步电动轮

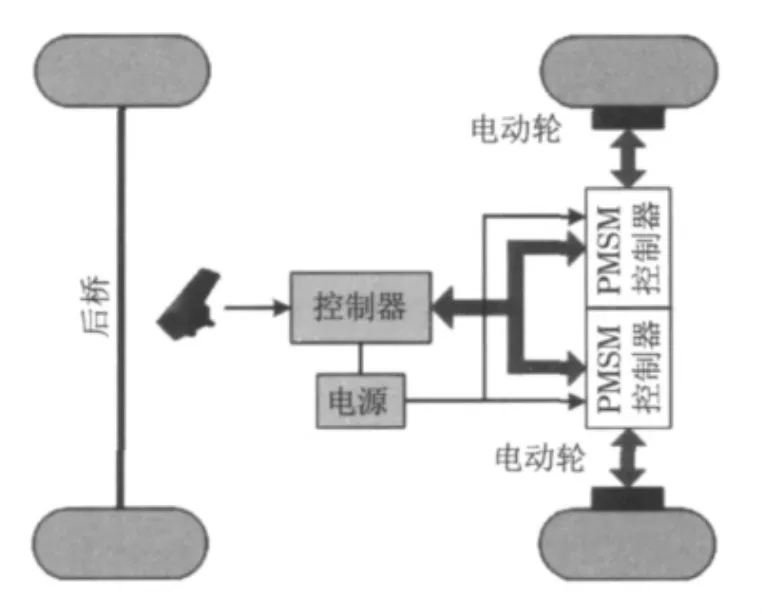

永磁同步电动轮前驱装载机(见图1)行走系统取消了分动箱、液力变矩器和变速箱等机械部件,改由2个永磁同步电动轮前用3相380V交流电源代替传统柴油发动机.永磁同步电动轮(见图2)由永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)和行走减速器组成,车轮直接与行走减速器连接,集行走和制动于一体.这是国内首次将PMSM应用在工程机械轮边驱动系统中.

图1 永磁同步电动轮驱动装载机Fig.1 Loader driven by PMSM

图2 永磁同步电动轮Fig.2 PMSM electric wheel

图3 永磁同步电动轮装载机控制系统结构示意图Fig.3 Control system structure schematic drawing of PMSM loader

永磁同步电机能量回馈制动原理介绍整机控制系统结构如图3所示.电机控制器接收转矩控制指令,采用弱磁控制算法控制电机运行,起步阶段低速恒力矩输出,运行阶段高速恒功率运行.整机控制器根据加速或制动踏板的信号,向2个电机控制器发出相同电机转矩控制指令,整机速度则由电机转矩与外负载的平衡点决定[2].

2 永磁同步电机能量回馈制动

对于永磁同步电机调速系统来说,常用的制动方式有能耗制动、反接制动和再生制动3种方式.其中能耗制动和反接制动是依靠在主回路中串接能耗电阻,实现制动的.再生制动是通过改变逆变器开关顺序来实现的[3].能耗制动和反接制动均需在电枢回路中串接耗能电阻,且制动的能量也是以热的形式散失掉,得不到回收利用.从电机电磁制动机械特性来看,反接制动效果最好,但易产生较大的制动电流,且电路硬件实现相对复杂.再生制动可以延长电动车在单电池条件下的续驶历程,因此采用了再生制动的制动方式.

通常意义上的同步永磁电机多传动包括整流桥、直流母线供电回路、若干个逆变器,其中电机需要的能量是以直流方式通过脉冲宽度调制(PWM)逆变器输出.在多传动方式下,制动时感生能量就反馈到直流回路.通过直流回路,这部分反馈能量就可以消耗在其他处在电动状态的电机上,制动要求特别高时,只需要在共用母线上并上1个共用制动单元即可.以此参照到众多的制动小系统应用,也不失为效率好、节能高的制动方式.

共用直流母线方式的再生能量回馈系统(见图4),是用1种最简单的办法来实现回馈制动方法.通过这种方式,它可以将制动产生的再生能量进行充分利用,从而起到既节约电能又处理再生电能的功效.

图4中,VF1和VF2为变频器,接线是典型的共用直流母线的制动方式,Ud为直流母线电压,3-M1为三相永磁同步电机1,3-M2为三相永磁同步电机2,Te为电机输出转矩,ω为电机输出转速.M1,M2制动时处于发电状态,三相交流电源接到处于电动状态的电机M1上的变频器VF1端,而VF2则通过共用直流母线方式与VF1的母线相连.在此种方式下,VF2仅做为逆变器在使用,电机处于电动时,所需能量由交流电网通过VF1的整流桥获得;电机处于发电时,反馈能量通过直流母线流入超级电容.

图4 共用直流母线回馈制动方式Fig.4 Feedback braking of common DC bus

3 串联制动控制策略

双电动轮装载机制动控制系统的再生制动主要需要解决两个基本问题:一是如何在再生制动和机械摩擦制动之间分配所需的总制动力,以回收尽可能多的车辆动能;二是如何分配总制动力,以实现稳定的制动状态[4].通常,再生制动只对驱动轴有效.为回收尽可能多的动能,必须控制牵引电机产生特定量的制动力,而同时,应控制机械制动系统,满足驾驶员给出的制动力指令.基本上,有3种不同的制动控制策略:具有最佳制动感觉的串联制动、最佳能量回收率的串联制动及并联制动[5].

本文系统采用同时具有最佳制动感觉和最佳制动能量回收率的串联制动系统.具有最佳的能量回收的特点:施加于前轮(驱动轴)上的制动力可分为2部分:再生制动力和机械摩擦制动力,当所需要的制动力小于电动机所能产生的最大制动力时,将只应用电再生制动.当给出的制动力指令大于可应用的再生制动力时,电动机将运行以产生其最大的制动转矩,同时,剩余的制动力将由机械制动系统予以满足;同时,又具有最佳能量回收率的串联制动系统的特点:在满足对应于给定负加速度指令的总制动力情况下,尽可能多地回收制动能量.

4 双电动轮装载机制动控制系统仿真

根据双电动轮装载机的平地空载、平地重载、下坡空载、上坡重载等工况,选择基于弱磁控制的PWSM作为电动轮的驱动电机,建立了仿真模型,仿真分析了分别采用电力制动和机械制动在以上各工况下的制动性能及能量回收情况.

仿真参数主要包括整车参数和各种传动部件的主要参数:整机质量m=5.5t,装载石头质量m2=1.4 t,滚动阻力系数为0.05,最大爬坡角度为25°,轮胎直径为1.075m减速箱,行走减速器减速比为86,采用直流无刷电机,功率为5kW,电压为273V,制动器为钳盘式制动器.

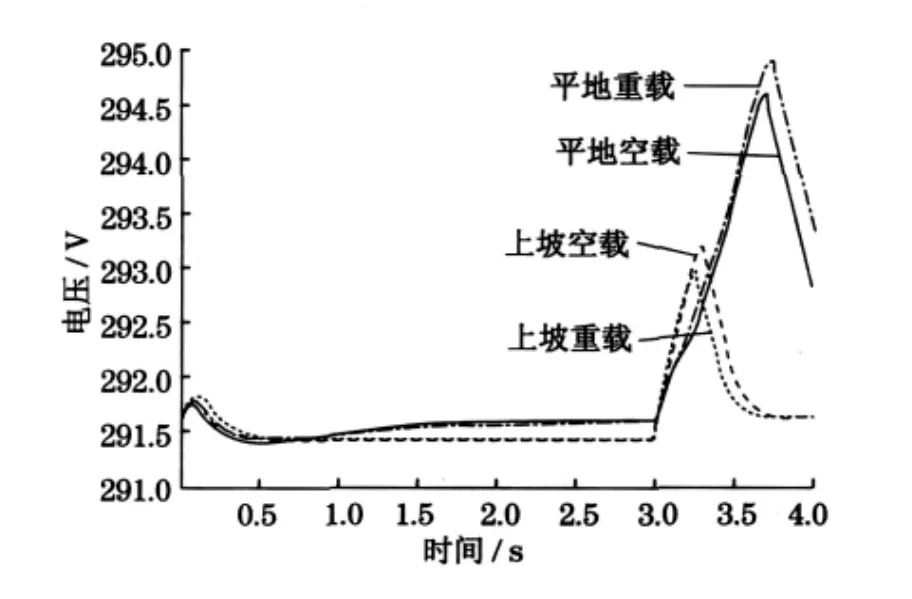

按照表1的参数,对双电动轮驱动装载机平地、上坡等情况的空载和满载下电力制动的制动距离、电容、电压、电机转矩、电机速度进行仿真,其结果如图5—图9所示.从仿真结果来看路况与车载都可以影响制动能量的回收,电容电压和制动效果.

图5 电制动各种工况下的制动距离Fig.5 Braking distance of electric braking

图6 各工况下制动时的母线电压Fig.6 Busbar voltage while braking

由仿真结果可知:

(1)改造后的双电动轮驱动装载机单独采用再生制动平地上轻载的制动距离为0.69m,时间为0.70 s;重载时的制动距离为0.68m,制动时间为0.75s.而实验表明采用钳盘式制动器时,平路轻载的制动距离为2.08m,制动时间为2.6s;重载14kN时的制动距离为2.68m,制动时间为3.2s.可以看出在平地上采用再生制动的比采用钳盘制动的制动距离和时间都短.

(2)制动时电机的制动转矩变为-75N·m,加快了制动速度.制动过程中,电机通过直流母线给超级电容充电,超级电容的最大电压达到了294.7V,减少了制动时的能量损失.

图7 各工况下制动时的电机转矩Fig.7 Motor torque while braking

图8 各种工况下制动时的电机转速Fig.8 Motor speed while braking

(3)上坡时制动的转矩、速度、电机输出的机械功率及制动时电容的电压、制动距离均小于平地工况.

图9 各种工况下制动时的输出功率Fig.9 Output power while braking

5 结论

双电动轮驱动装载机运行中的1个主要特点就是频繁的起动和制动,双电动轮驱动装载机对于其驱动电机来说同时是1个大的惯量,因此研究电动汽车制动时的能量回馈控制技术具有非常重要的理论价值和现实意义.本文以双电动轮驱动装载机为研究对象,对其再生制动系统与机械制动系统进行了研究,取得了以下成果:

(1)基于永磁同步电机能量回馈制动原理提出了双电动轮驱动装载机的串联制动控制策略,在保证制动安全的前提下回收最大的制动能量,实现整车制动能量高效回收.

(2)在MATLAB/Simulink环境下对整车和制定的再生控制策略进行了在平地、上坡分别重载和轻载下仿真,仿真出电机的转矩、速度、电机输出的机械功率及制动时电容的电压,制动距离.

(3)仿真结果表明,采用再生制动是符合实际要求的,效果优于单采用钳盘式制动器.

[1]SOGA M,SHIMADA M,SAKAMOTO J I,et al.Development of vehicle dynamics management system for hybrid vehicles:ECB system for improved environmental and vehicle dynamic performance[J].JSAE Sakai,2002,23:459-464.

[2]靳立强,王庆年,张缓缓.电动轮驱动汽车差速性能试验研究[J].中国机械工程,2007(21):2632-2636.JIN Liqiang,WANG Qingnian,ZHANG Huanhuan.Experimental study on the differential capability of motorized wheels driving vehicles[J].China Mechanical Engineering,2007(21):2632-2636.

[3]赵辉,李铁才,孙立志,等.电池供电的永磁电动机系统的再生制动[J].电机与控制学报,1995,3(4):207-210.ZHAO Hui,LI Tiecai,SUN Lizhi,et al.Regenerative braking of permanent magnet motor system fed by battery[J].Electric Machines and Control,1995,3(4):207-210.

[4]GAO Y,CHEN L,EHSANI M.Investigation of the effectiveness of regenerative braking for EV and HEV[J].Society of Automotive Engineers Journal,1999(3):154-159.

[5]EHSANI M,GAO Y M,EMADI A.Modern electric,hybrid electric,and fuel cell vehicles fundamentals,theory,and design[M].Beijing:China Machine Press,2008.