履带起重机起臂过程动力学分析

2011-03-16柯朝东

成 凯,柯朝东,冯 冶

履带起重机臂架一般采用高强度材料,且臂架长度较长,结构刚性小.履带起重机与其他移动式起重机在组装过程中的最大不同点是:其臂架需在地面组装好,通过自身变幅系统将臂架起臂到工作角度.臂架在起臂过程中 ,水平放置 ,会在自重作用下产生下挠[1],随着变幅系统的起臂,臂头离地后,受变幅系统拉力作用,臂架将产生轴向载荷,此轴向载荷加剧臂架的下挠,产生2次变形 ,尽管引起的结构应力不大 ,但由于臂架刚度小 ,易引起结构失稳而导致起臂失败,造成臂架损坏的严重后果.起臂工况属于履带起重机的非作业工况,但是每台履带起重机在作业前必须完成此项工作,经过计算分析,此工况是臂架的危险工况之一,不容忽视.本文基于有限元分析技术,在ANSYS软件中对履带起重机的起臂过程进行动力学分析,解决了常规方法无法加载的问题,可以为起臂调试过程提供参考.

1 计算工况

履带起重机分为3种主臂变幅形式:人字架变幅形式、桅杆变幅形式以及人字架+桅杆变幅形式,如图1所示.

人字架变幅形式起重机靠缩短人字架和主臂之间变幅绳的长度完成起臂和变幅.桅杆变幅形式通过桅杆变幅,带动主臂起臂和变幅.人字架+桅杆变幅形式,通过缩短桅杆与主臂之间变幅绳控制主臂的起臂和变幅[2].这3种变幅形式的起臂方式都可以采用本文介绍的这种方法完成起臂过程的动态模拟和动力学分析过程.

大型履带起重机为了实现大起重量以及广阔的工作范围的需要,广泛采用主臂与副臂的组合方式.一般轻型臂工况和副臂工况均能实现大的起升高度,臂架长度较长,起臂过程危险.通过计算得知,副臂工况由于其特殊的起臂方式,起臂过程较轻型臂工况安全.超起轻型臂工况一般为大型履带起重机起臂的最危险工况,本文以某款履带起重机产品的超起轻型臂为例,进行起臂过程的动力学分析计算.此产品的超起轻型臂长度范围为90~150m.臂架长度越长,起臂过程越危险.当臂架长度太长时,一般采用增加腰绳系统的方式减轻臂架的下挠,提高臂架的起臂性能.此产品的超起轻型臂工况从120~150m均添加了腰绳系统.本文将对超起轻型臂无腰绳系统的最大臂架长度114m工况进行计算.

起臂前臂架在地面组装好,轻型臂与转台连接铰耳离地高度为4625mm,考虑臂头碰地,不考虑臂架下挠时,臂架理论角度相对水平地面为-1.5°.而实际起臂过程中,在起臂起始位置,臂架由于自重产生下挠,臂架大部分长度由地面支撑,起臂时随着臂头离地,臂架贴地长度逐渐减小,最后离地瞬间产生冲击,计算得知此时为臂架起臂最危险时刻.本文对臂架从臂头着地到臂架仰角10°的起臂过程进行计算.

图1 履带起重机的3种主臂变幅形式Fig.1 Crawler cranes’three derricking forms

2 臂架有限元分析

2.1 有限元建模

为了方便计算,对臂架有限元模型进行适当简化及单元类型的选取[3].臂架的主弦杆和腹杆采用三维线性梁单元BEAM188进行模拟.起臂过程中的臂架轴力由主弦杆承担,由于臂架太长,主弦杆容易失稳,计算过程中主要关注主弦杆应力,为简化计算,只需采用臂架的简化模型,而为了正确模拟每节臂的实际质量,在模型中添加质量点单元MASS21,使臂架简化模型质量与实际臂架质量相吻合,拉板部分采用LINK180模拟[4].

本文为实现起臂过程中臂架逐渐离地过程的模拟,在臂架水平时其最大下挠处和臂头处设有LINK10单元支撑臂架,设置关键字为只受压.臂头离地后臂架最大下挠处由于LINK10的减轻臂架下挠,等臂头上升到一定角度,此点离地,会产生一定冲击.这种简化处理,减轻了臂架起臂过程中的振动,粗略模拟了臂架逐渐离地的过程.待计算的有限元模型如图2所示.

材料:臂架主弦杆采用S890G1QL钢,密度为7.85×10-3kg·mm-3,弹性模量为210kPa,强度极限为890MPa,屈服极限为960MPa.

2.2 载荷与约束

图2 114m超起轻型臂简化有限元模型Fig.2 Simplified finite element model of 114m superlift light boom

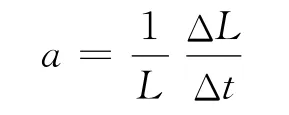

起臂过程中,臂架自身施加自重载荷[5],给定重力加速度为9.8m·s-2.LINK180单元部分施加温度载荷,通过设定单元的线性热膨胀系数和温度载荷增量控制单元的长度变化.线性热膨胀系数α为固体物质的温度每改变1℃时,其长度的变化和它在0℃时长度之比,即

式中:L为0℃时物体的长度;ΔL为物体长度变化量;Δt为物体温度变化量.

由于物质不同,线性热膨胀系数不同.而固体的线膨胀系数变化不大,通常可以忽略,因此将以α为常数.本文主要是利用变形完成臂架的起臂过程,所以只根据线膨胀系数和温度变量的相对关系实现LINK180单元长度的变化.通过设置较小的温度载荷增量幅度Δt进行多步迭代计算,实现LINK180单元的匀速模拟控制[6].

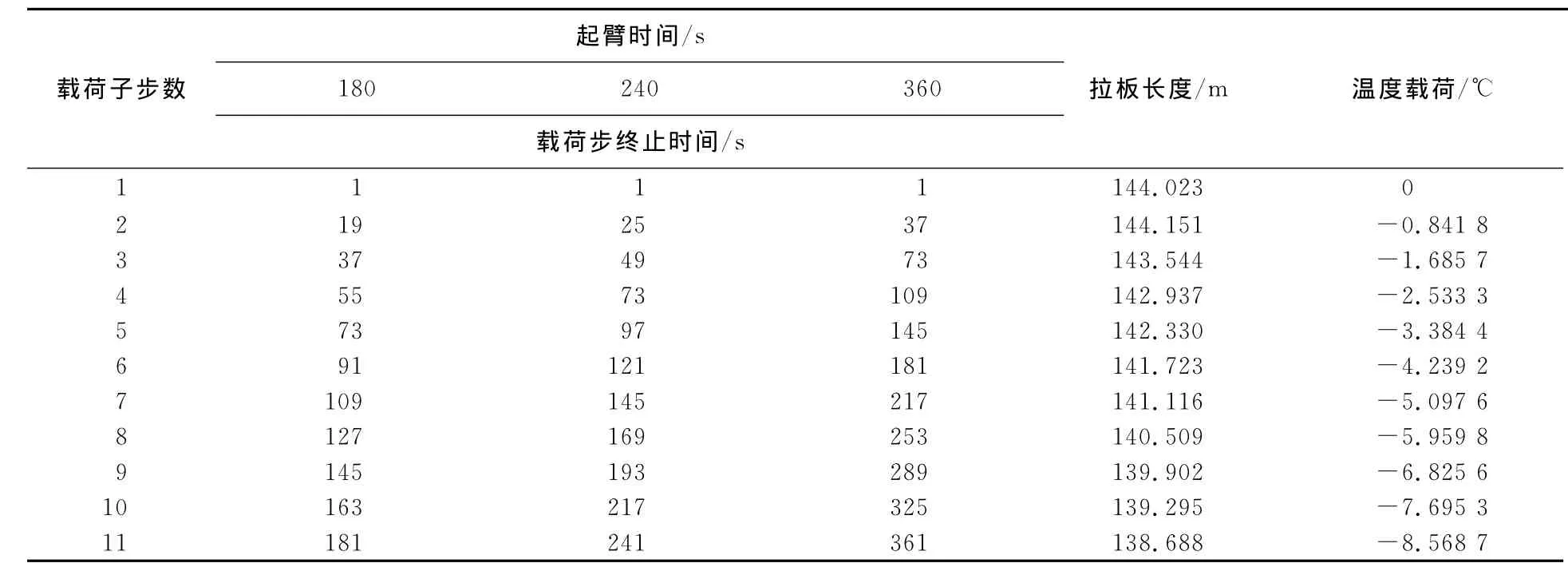

本文分11个子步进行加载,第1步拉板温度载荷为默认0℃,只加臂架自重,进行计算,实现臂架在自重下的1次变形.从第2个子步到第11个子步,臂架角度和拉板长度数据如表1所示.

表1 工况基本数据表Tab.1 Basic data table of the load cases

由于实际起臂过程中,此阶段一般由起重机操作人员缓慢调试,完成起臂过程.本文设置起臂时间分别为180,240,360s进行计算.温度载荷随时间变化的值如表2所示.

表2 温度载荷表Tab.2 Table of temperature loads

3 计算结果分析

通过计算可知臂架起臂过程中有2个典型的危险截面,分别为臂架重心处截面和过渡节处截面,这2个截面的位置如图3所示.

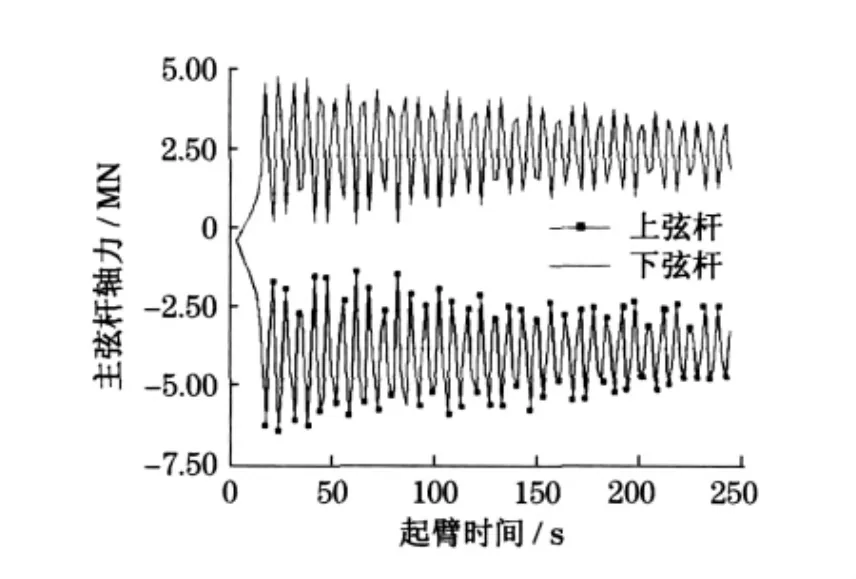

每个典型危险截面包含4个主弦杆截面,上方2根主弦杆受压,下方2根主弦杆受拉.由于起臂过程中不考虑侧向力,上方2根主弦杆受力情况相同,取其中1根分析其在各工况下的轴力情况,下方主弦杆亦如此.

通过对114m超起轻型臂在3种起臂时间下的动力学分析计算,提取2个危险截面的轴力图.

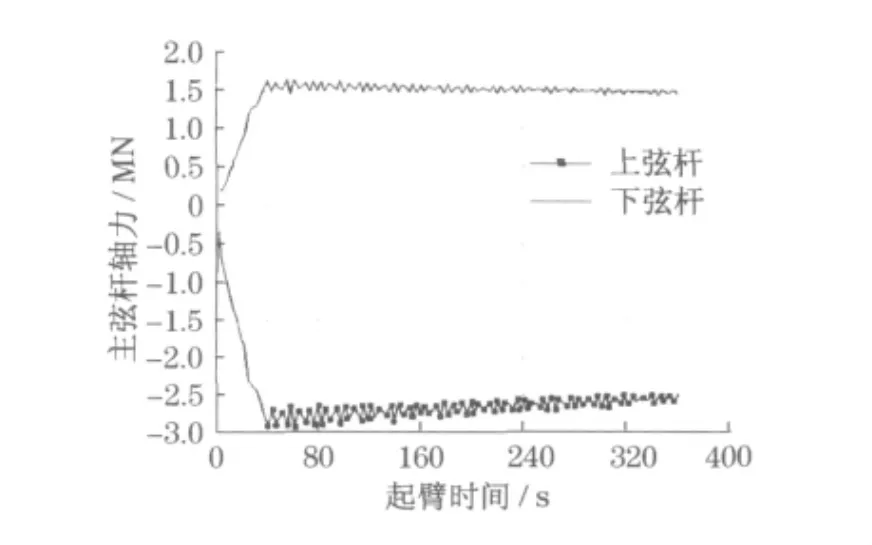

180s起臂时间,危险截面1主弦杆轴力见图4,危险截面2主弦杆轴力见图5.

图3 典型危险截面位置示意图Fig.3 Cross-section diagram of typical locations

图4 180s起臂时间危险截面1主弦杆轴力图Fig.4 Main chords’axial forces on crosssection 1in 180sload case

图5 180s起臂时间危险截面2主弦杆轴力图Fig.5 Main chords’axial forces on crosssection 2in 180sload case

240s起臂时间,危险截面1主弦杆轴力图见图6,危险截面2主弦杆轴力图见图7.

图6 240s起臂时间危险截面1主弦杆轴力图Fig.6 Main chords’axial forces on crosssection 1in 240sload case

图7 240s起臂时间危险截面2主弦杆轴力图Fig.7 Main chords’axial forces on crosssection 2in 240sload case

360s起臂时间,危险截面1主弦杆轴力见图8,危险截面2主弦杆轴力见图9.

图8 360s起臂时间危险截面1主弦杆轴力图Fig.8 Main chords’axial forces on crosssection 1in 360sload case

图9 360s起臂时间危险截面2主弦杆轴力图Fig.9 Main chords’axial forces on crosssection 2in 360sload case

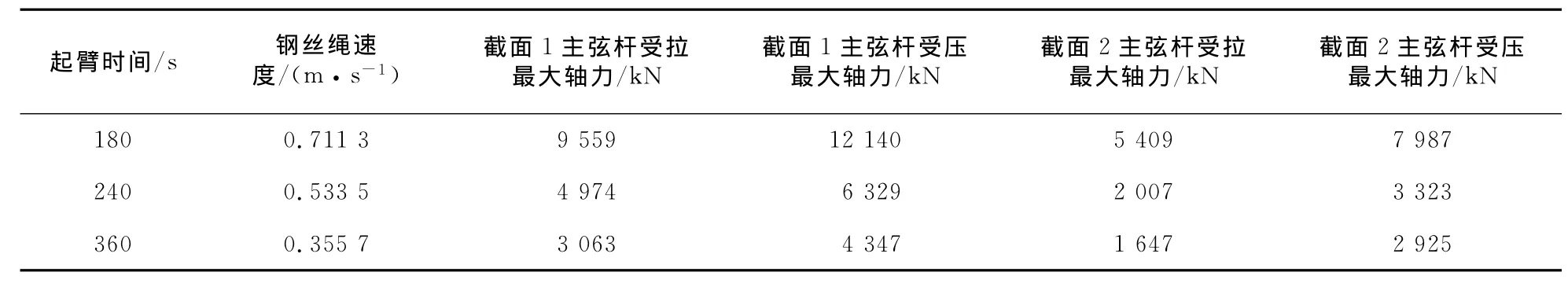

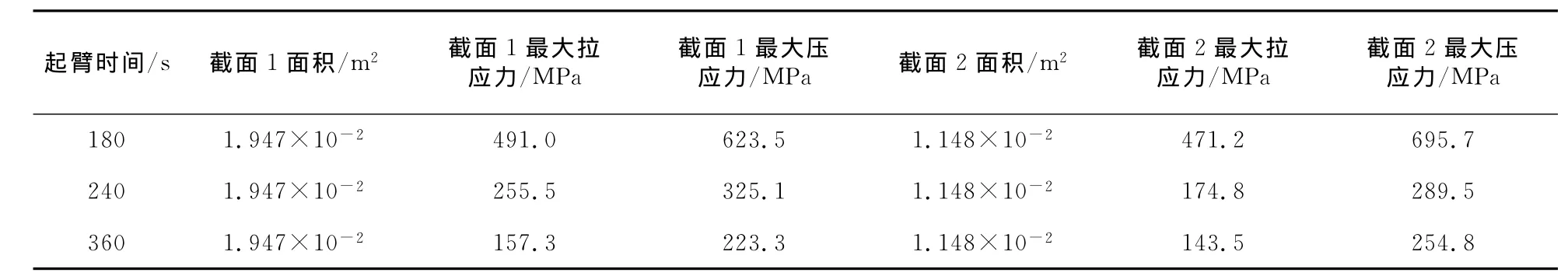

根据以上计算工况,拉板收缩长度为5.335m,而超起变幅滑轮组倍率为24,超起变幅卷扬可实现无级变速,由起重机调试人员根据工作经验缓慢调试起臂.计算得到的3种起臂时间下的钢丝绳速度及轴向力极值如表3所示;计算得到各个工况的最大轴应力如表4所示.

表3 各个工况下的钢丝绳速度及轴向力极值Tab.3 Rope speeds and extreme axial forces on various load cases

表4 各个工况的最大轴向应力Tab.4 Maximum axial stress on various load cases

主弦杆采用材料S890G1QL的许用拉压应力为[σ]=587.2MPa,因此180s起臂时间弦杆应力超出许用应力,为起臂危险工况.

4 结论

本文提出了使用温度载荷控制位移代替常规施加载荷的约束方法,解决了ANSYS中常规方法无法模拟的履带起重机起臂过程的动力学分析.并且对某履带起重机产品的起臂过程进行了瞬态分析,计算出不同起臂时间下臂架主弦杆的轴向应力极值,可以为大型履带起重机的起臂调试过程提供参考.

[1]王欣,杜汉平,滕儒民.基于刚-柔耦合的履带起重机虚拟样机建模技术[J].中国工程机械学报,2007,5(1):26-31.WANG Xin,DU Hanping,TENG Rumin.Virtual prototyping for rigid-flexible-couping crawler crane[J].Chinese Journal of Construction Machinery,2007,5(1):26-31.

[2]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 3811—2008 起重机设计规范[S].北京:中国标准出版社,2008.General Administration of Quality Supervision,Inspection and Quarantine of the People’s Republic of China,Standardization Administration of the People’s Republic of China.GB/T 3811—2008Design rules for cranes[S].Beijing:China Standards Press,2008.

[3]周慎杰,王锡平,李文娟,等.履带起重机臂架有限元分析方法[J].山东大学学报:工学版,2005,2(35):22-26.ZHOU Shenjie,WANG Xiping,LI Wenjuan,et al.The finite element analysis for the boom and jib of crawler cranes[J].Journal of Shandong University:Engineering Science,2005,2(35):22-26.

[4]张朝晖.ANSYS 11.0结构分析工程应用实例解析[M].北京:机械工业出版社,2008.ZHANG Chaohui.ANSYS 11.0structural analysis and engineering applications[M].Beijing:China Machine Press,2008.

[5]张朝晖.ANSYS热分析教程与实例解析[M].北京:中国铁道出版社,2007.ZHANG Chaohui.ANSYS thermal analysis and examples[M].Beijing:China Railway Publishing House,2007.

[6]王邦峰,张国忠,郭立新.液压履带起重机变幅运动的动力学仿真[J].冶金设备,1999,4(2):1-4.WANG Bangfeng,ZHANG Guozhong,GUO Lixin.A simulation for hydraulic crawler crane elevating motion[J].Metallurgical Equipment,1999,4(2):1-4.