高处作业悬吊平台的智能调平系统

2011-03-16吴玉厚陈士忠秦敬贤

孙 佳,吴玉厚,,陈士忠,秦敬贤

(大连理工大学 机械工程学院,辽宁 大连 116024;2.沈阳建筑大学 交通与机械工程学院,辽宁 沈阳 110168)

高处作业悬吊平台(SAP)是我国现代工业和民用建筑施工过程中重要的高空立面施工机械,通过提升机带动工作钢丝绳将承载施工人员和施工材料的悬挂平台提升至高层建筑物表面的一种施工设备.它由起升提升机、悬挂机构及配重荷载、安全锁及安全钢丝绳、整体悬吊平台及电气设备等部分组成.由于高处作业悬吊平台操作简单、灵活、方便,具有实用性、安全性和可靠性等特点,被广泛应用于高层建筑的装修、墙壁的涂刷和维修清洗,为施工者在施工技术、质量和时间上带来诸多好处.建筑行业的快速发展、建筑物高度的增加以及建筑形状变化的多样性使施工更加困难,增加了更多的安全隐患[1-3].每年都会发生很多高处作业悬吊平台在高层建筑外墙作业时的意外坠落事故,还有因绳索或者机制维护不当而造成的严重破坏和死亡事故.因此,对于高处作业悬吊平台的智能控制需求更加强烈.高处作业悬吊平台的框架主要包括悬架、高处作业悬吊平台、提升机、安全锁、电控箱、工作钢丝绳和安全钢丝绳等.调平是高处作业悬吊平台的主要技术之一.有效降低调平用时,提高准确性是平台重要的技术指标.

传统的高处作业悬吊平台采用手动调平,当发现高处作业悬吊平台未平时,操作者根据他的估计按下按钮来升降驱动器调整平台水平.随着自动控制和电子技术的发展,产生了很多智能调平技术.调平控制技术的关键是如何选择控制算法并实现自动调平的技术方法.通过推导,姚舜才等[4]建立了高处作业悬吊平台的倾斜角和4支点高度之间的复杂方程式,同时采用了1个4支点的解耦控制方法.通过增加液压传感器,张艳冰[5]等有效地消除了虚假的支点,并计算出2个在x轴方向倾斜角度值传感器和y轴传感器以及高处作业悬吊平台的整体调平的精确方程式.裴冬等[6]根据可编程控制器上的变速重型卡车控制自动调平系统,将调平速度分成粗调和细调模式.史厚强[7]推导了计算过程中3点支撑高度值公式.杨红军[8]利用坐标转换推导出平整等矩阵的数学转换,并使用矩阵研究了一套找平策略.上述调平系统主要用在具有4个静态支点的设备上,但对于高处作业悬吊平台在升降作业时所需要的实时检测及调平控制系统,目前尚未出现相关研究.本文研究了多点驱动器的自动调平系统在高处作业悬吊平台的应用,该系统采用可编程控制器作为控制核心,它响应快、调平精度高.同时,在系统设计过程中考虑到了该系统的稳定性,其在系统里的振动将得到有效的避免.该系统可以进行实时监测并具有及时调整高处作业悬吊平台水平的功能.实验结果表明,该系统具有较高的测试精度和可靠性.

1 悬吊平台调平过程

1.1 追逐式调平方法

悬吊平台的调平过程是使平台所在的平面逐渐与水平面重合的过程.目前悬吊平台所使用的悬吊方式主要有2点悬吊、3点悬吊和4点悬吊等,如图1所示.图中A,B,C为3个提升机的安装位置.2点悬吊较易实施,调平相对容易,缺点是调平后水平误差较大.4点悬吊提升可靠,但存在非静定问题,容易产生“虚吊”.非静定次数越高,系统越复杂,理论上存在多组调平策略的选择,给整个控制系统带来了巨大的计算负担,在一定程度上影响了控制系统的实时性.综合考虑上述因素,选用3点提升悬吊平台为例来研究高处作业悬吊平台的多点提升自动调平系统.根据3点决定1个平面的原理,采用追逐式调平方法,即平台上升时,进入调平处理后,平台的最高悬吊点不动,其余各点依次向之调齐;平台下降时,进入调平处理后,平台的最低悬吊点不动,其余各点依次向之调齐.这种方法保证了电机运转同向性[9].

当高处作业悬吊平台上升,进入调平的运作,固定该高处作业悬吊平台最高点提升机,其他低点提升机相继升高.同样,当高处作业悬吊平台下降,进入调平的运作,固定该高处作业悬吊平台的最低点升降机,其他升降机继续下降,直至平台水平.采用同向追逐策略的自动调平控制系统的应用大大提高了调平精度.

图1 3点驱动圆形、U形和T形悬吊平台Fig.1 Cirque shape,U shape and T shape suspended access platform with three-point drives

1.2 平台的倾角传感器

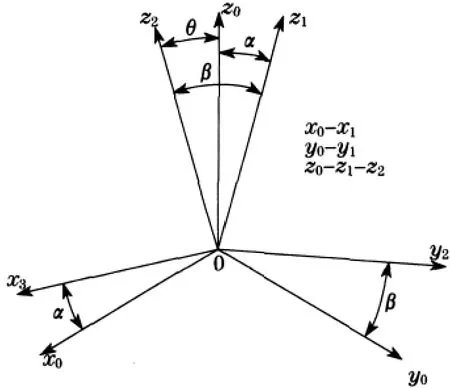

通用双轴倾角传感器的2个测量角度夹角为90°,可以对x轴和y轴方向的倾角进行测量.如果x轴和y轴的方向控制误差均为±δ,则平台整体精度误差为η=δ1/2.该值与传感器之间的夹角有关,当夹角为60°时,η=2δ.图2为三维坐标轴x,y,z,标准基准面状态坐标轴角标为0.当传感器对x轴的测量偏角为α,对y轴的测量偏角为β时,平台平面与调平基准面之间的夹角为θ.下面分析它们之间的关系:当x0和z0轴绕y0轴偏转α角度时形成x1和z1轴,y0和z1轴绕新形成的x1轴旋转β角,形成z2和y1轴,此时z2与z0之间的角度就是θ.此时θ=(α2+β2)1/2.同时,传感器的在平台上的安装位置与其处理精度也有直接的关系.

图2 三维坐标轴的旋转示意图Fig.2 Rotating of the three-dimensional coordinate

1.3 智能调平系统

根据均衡原则,作为系统的1个重要组成部分,倾角传感器应安装在高处作业悬吊平台底部的中间,离重心越近越好.悬吊平台x,y轴方向的角α和β信号将从传感器被输入到控制器.作为设备的核心控制器,控制器主要执行信号采集、数据处理和信号输出等任务.该控制器的算法实现的流程图如图3所示.对于多点驱动的高处作业悬吊平台,常采用的有3点、4点、6点提升,调平算法基本与3点提升平台算法一致.本文研究的是有3个提升机的高处作业悬吊平台.该平台提升机安装位置为A,B和C,A和B被设置到前组,C设置为后组,A和C被设置为左组,B被设置到右组(参见图1).采用单轴调整,程序如图3所示.

首先,x轴是按角度α找平(左右方向),y轴按照角β找平(前后方向),在单轴法调整的过程中,采用与提升方向同向的调平策略.该控制器具有结构简单、响应速度快及测量精度高的特点.

具体操作如下:平台上行过程中,当传感器传回的数据经判断不满足精度要求时,则根据x轴方向传感器的信号,找出左右提升组中较高侧一组,控制器输出n个脉冲时间的停止信号给较高侧提升机,另外一组继续上升,直至x轴方向满足精度要求.程序开始判断前后倾角,即y轴方向上较高的一端.同样通过PLC控制器将较高组停止m个脉冲信号(n,m与倾斜角度α,β有关),使前后水平度满足精度要求,从而结束了一次调平过程.而在平台下降过程中,控制器停止的提升机是从左右和前后提升组中的较低点的提升机,使高点继续下降,从而使平台调平.这种方案的缺点是调平时间长,优点是协调性、稳定性较好.

图3 调平控制流程图Fig.3 Communication flow chart of leveling control

2 硬件和软件

2.1 系统控制器的硬件设计

该系统的主要组成部分是西门子公司的SMATIC S7-300系列的可编程序控制器,包括中央处理单元(CPU 314)、数字输入模块、数字输入输出模块和模拟量输入模块.安装1个中等规模的程序,程序执行速度较好,中央处理单元包含高速配置和中型的I/O.测量传感器采用芬兰公司生产的双轴SCA100T倾角传感器,它的工作原理是测量重力加速的重力.每个轴的最大输出范围为±4°,有效输出范围为±30°.系统的框图如图4.从框图可以看出,该系统是1个负反馈控制系统,控制器处理传感器的反馈信号.为了减少操作次数,调平系统允许有一定范围的误差.该高处作业悬吊平台驱动器的精度预期小于±2°.也就是说,x轴和y 轴的准确度分别为±1.41°.此时提升点移动的距离是1×tan1.41°.如果2个吊点之间的长度为7.5m,那么高度大约为0.18m.

2.2 控制器设计

该调平系统将能够处理从传感器获得的数学信号,这个过程的动力学方程为

图4 系统控制框图Fig.4 Block diagram of the entire system

式中:X(t)为系统的状态向量,X(t)=[x1(t) x2(t)]T,t为时间变量,x1(t),x2(t)为系统状态变量;u(t)为系统输入向量.

式中:Tn为传感器采样率;K为增益常数.

对于控制系统的设计,它需要获得调平装置的动态数据.对于手动控制和控制过程中的非线性误差等不确定因素,该控制器是问题的1种有效解决途径.通过这个控制系统,调整时间明显减少,精确度大大提高,实现自动启动、停止与手动控制的协调工作 ,实现多点同步控制.因为多点调平控制策略的要求很高,并且工人的高处作业悬吊平台升降操作会对控制器产生干扰,机械传动及摩擦传动会形成严重的非线性不确定性,使传统的比例-积分-微分(PID)控制器无法实现在各种非线性抑制的动态和静态因素下的控制.

使用1个假设的传感器,角度值α为从传感器获得的测量信号,lAB是A和B之间的调整距离,它的高度可调,系统需要调整的距离是:

如果平均速度v和脉冲时钟ε的模糊控制器是已知的,x轴的调节脉冲n可以计算如下:n=h.根据倾斜角度传感器产生的信号,控制系统可以使用脉冲信号调整高处作业悬吊平台至水平[10].用于控制高处作业悬吊平台水平的算法是传统的智能控制器.角度默认设置值是0°,输入实际的角度可进行调节.本文中使用了简化的离散增量比例-积分(PI)控制器.实践证明了该控制器可以消除振荡,但因为在控制过程中有很多干扰和误操作,其控制难度增加了.

该系统采用模糊逻辑控制克服以上问题.它的优点是不依赖于对象模型,动态性能好,并消除了在调平过程中的不确定干扰的影响.为了取得显著的样本数据,至少需要5个样本实验.如果是50ms的采样周期,那么5个样本需要2.5s,这个时间差有效地提高了控制系统的稳定性.在调整结束前,为了能更好地初始化控制器的结果,该系统处于等待状态.根据控制理论,空采样周期一定程度上是专为这个控制器设计的.空采样周期后,系统会通过控制脉冲输入信号.当输出改变使过程变量超出设定值范围,系统将进入错误处理初始化.

3 实验与讨论

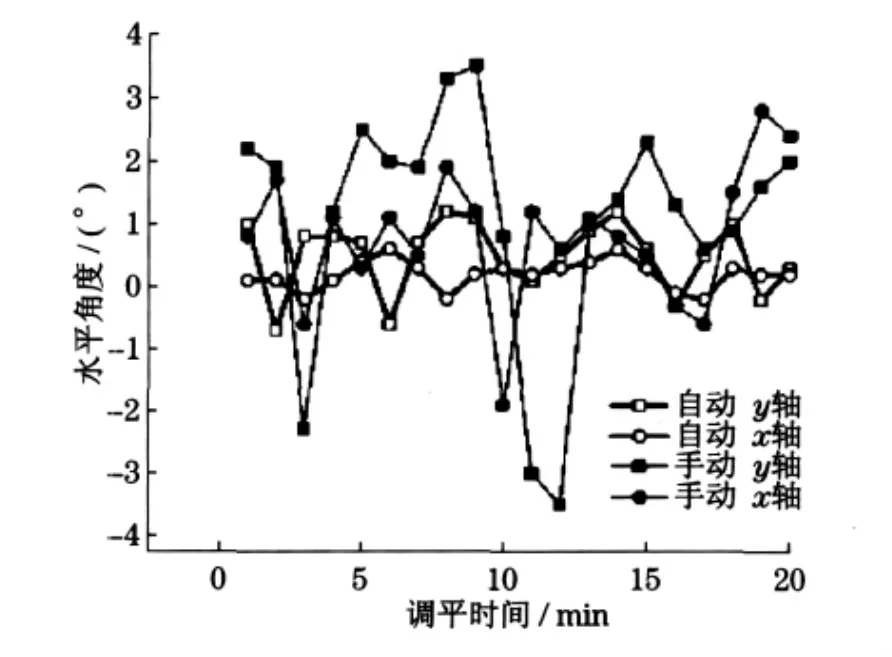

对智能调平与人工凋整调平的角度和振动做对比,如图5—7所示,从图5可以明显看出,x轴调整水平精度比y轴调整精度更好.

对比手动调节,最大的智能调节角度在y轴方向出现时,该值只有1.2°,这样的结果表明,智能调平系统是远远优于手动调节.通过上述测试,可以认为,自动调平系统的安装能提高系统的安全性能,但这个系统是否可以降低调整过程中的振动,又进行了下1个测试.应用加速度传感器和放大信号器及振动测试软件对平台在整个22min的运行过程包括水平调节过程进行了振动测试,并将手动水平调节和自动水平调节的2组数据滤波处理后得出x轴振动曲线(见图6)和y轴振动曲线(见图7).从图6和图7可以看出两个问题,第一,y轴振动曲线比x轴振动曲线流畅.这主要是因为在调平过程中从x轴方向开始,然后是y轴的方向.这是调平方案增加了x轴方向的振动,而y轴方向影响并不显着.第二,从振动曲线也可以看到,智能调平远优于手动调整模式.

图5 手动/自动调平程度示意图Fig.5 Leveling degree of the platform with manual adjustment and automatic adjustment

自动调平的振动幅度很小,可满足平台的稳定运行.通过实验证实,系统可以实现多点高处作业悬吊平台的自动调平,其调平精度小于±2°,调整时间约2s.

图6 x轴方向平台振动波形Fig.6 Vibration curve of the platform working in x-axis direction

图7 y轴方向平台振动波形Fig.7 Vibration curve of the platform working in y-axis direction

4 结论

以现代控制技术为基础,对高处作业悬吊平台智能调平系统的特点进行了详细研究,提出了1种新的方法,使得高处作业悬吊平台更准确更安全.由于高处作业悬吊平台手动调节有一定的振动,人工调整的影响将降低使用安全系数,需要减少人工对高处作业悬吊平台的调整.结果表明,智能调平系统更优于人工调配,相关技术已经获得了专利申请受理.

[1]HOON L,YI B J,LEE S H.Architectural singularity analysis and design optimization of a parallel mechanism with a suspended platform[C]∥2009 IEEE International Conference on Mechatronics and Automation.Piscataway:IEEE Computer Society,2009:3545-3550.

[2]JUSTUS J,SEARLE R,BRUMNEN L Z.Suspended platforms complete plan is critical[J].Facility Engineering Associates Informational Newsletter,2003,11(3):1-3.

[3]RAHIMI M A,HEMAMI H,ZHENG Y F.Experimental study of a cable-driven suspended platform[C]∥IEEE Robotics and Automation Society.Proceedings of the 1999IEEE International Conference on Robotics and Automation.Piscataway:IEEE,1999:2342-2347.

[4]姚舜才,张艳冰.基于PLC的自动调平系统[J].华北工学院学报,2003,24(1):14-17.YAO Shuncai,ZHANG Yinbing.An automatic leveling system based on PLC [J].Journal of North China Institute of Technology,2003,24(1):14-17.

[5]姚舜才,张艳冰,仁作新.PLC控制的4点调平系统[J].华北工学院学报,2004,25(3):198-200.YAO Shuncai,ZHANG Yanbing,REN Zuoxin.Four-point leveling system controlled by PLC[J].Journal of North China Institute of Technology,2004,25(3):198-200.

[6]裴东,张振良,邓方刚.基于PLC的重型载车自动调平系统[J].起重运输机械,2009,27(3):72-74.PEI Dong,ZHANG Zhenliang,DENG Fanggang.PLC based level adjusting system for heavy truck[J].Hoisting and Conveying Machinery,2009,27(3):72-74.

[7]史厚强.平台对角线快速调平的新方法[J].机械制造与自动化,2007,22(2):58-59.SHI Houqiang.New method of fast level for measurement of platform diagonal[J].Machine Building & Automation,2007,22(2):58-59.

[8]杨红军,李刚炎.车载平台的调平方法与控制技术研究[J].机械设计与制造,2008(12):134-136.YANG Hongjun,LI Gangyan.Study on leveling method and control technology of a vehicle-borne platform[J].Machinery Design &Manufacture,2008(12):134-136.

[9]LIANG Jie,GUAN Zhiquang.Design of intelligent automatic leveling control system based on ultrasonic distance measuring technology[C]∥Automation and Logistics 2007IEEE International Conference.Piscataway:Inst of Elec and Elec Eng Computer Society,2007:676-681.

[10]LI Shujiang,LIN Chengjun,CHANG Yunlong.Intelligent control of spot welding inverter based on single chip microcomputer[C]∥20061st IEEE Conference on Industrial Electronics and Applications.Piscataway:Inst of Elec and Elec Eng Computer Society,2006:1-4.