液体乙醇微尺度层流扩散燃烧的数值模拟*

2011-03-15徐涛杨泽亮甘云华

徐涛 杨泽亮 甘云华

(华南理工大学电力学院,广东广州510640)

近年来,微尺度燃烧由于应用于微动力源领域而成为关注和研究的热点.从微燃烧器产生能量的利用方式来看,有采用先转化为机械能再转化为电能的方法、热电转化的方法、热光伏电转化方法和热离子转化方法等,学者们根据不同能量利用方式的特点设计了相应的燃烧结构并进行了不同程度的研究.但目前关于微燃烧的研究尚处于探索阶段,微燃烧的应用并不十分成熟,还需对微尺度燃烧规律进行深入探讨.由于微燃烧器的尺度较小,测量成为制约微尺度燃烧研究的重要因素,尤其是燃烧器内部参数的测量非常困难.燃烧器外壁温度、燃烧器出口温度等外部参数的测量相对较易,但在测量过程中要考虑到测量工具对测量误差的影响.在温度测量过程中,热电偶对宏观尺度上的测温比较准确,但对于微尺度而言,热电偶头部焊点体积相对较大,所测到的温度不再是点的温度,而是表面温度的平均值;同时热电偶还会影响流场分布,造成较大的测量误差.采用非接触式的红外线测温方法虽然对燃烧器的影响较小,但它只能对火焰表面温度分布进行测量,无法测量内部温度.因此,在能够获取的条件下,可借助数值模拟的方法来了解内部情况,将外部参数与模拟结果进行对比,从而验证微尺度燃烧中数值模拟所选模型的正确性.目前关于微尺度燃烧的研究主要集中在气体燃料的燃烧[1-4],而对于微尺度液体燃料燃烧的相变过程和扩散火焰的研究仅处于实验初级阶段[5-9],数值研究仍然空白.液体燃料的燃烧是一个边蒸发、边混合、边燃烧的过程,较气体燃料燃烧过程更复杂,有必要对燃烧稳定性的影响因素以及火焰特征尺寸、管径、燃料流量之间的内在联系规律进行研究,为液体燃料的微燃烧器研制和开发打下基础.

文中以内径1 mm、外径2 mm的微细尺度陶瓷管燃烧器作为数值模拟对象,采用Fluent6.3软件模拟液体乙醇从陶瓷管底部流入至管口燃烧的整个过程,通过选择不同数值模型与实验结果的对比来研究微尺度燃烧器的液体燃料燃烧的特性.

1 数学模型选择理论的分析

为了研究微细尺度燃烧器内发生的相变过程和管口处的燃烧特性,在微尺度燃烧的数值模拟中确定合适的模型是非常重要的.文中先在实验基础上建立陶瓷管垂直置于空气中燃烧的三维物理模型,然后选择和设置合理模型和计算方法模拟液体乙醇从底部管口流入、管口附近汽化和燃烧的全过程,最后将数值模拟结果与实验结果进行对比,以获得微尺度下较为合适的数值计算方法.

液体乙醇从管口进入至燃烧的过程包含有流体流动、传热、传质和化学反应,以及它们之间相互作用的物理和化学过程,均应遵循质量守恒、动量守恒、能量守恒定律、组分转换和平衡定律.这些定律可以表达为下面的形式:

式中:ρ为混合气体的密度;div为散度;φ为通用变量;u为求解变量;Г为广义扩散系数;S为广义源项.为了使该方程组的未知数个数等于方程的个数,需要给出合理的φ、Г和S的表达式,表1列出了它们之间的关系,其中μ为动力粘度系数;T为温度; ui为速度;k为流体传热系数;c为比热容;Ds为组分s的扩散系数;Cs为组分s的体积浓度;ST为温度T时的广义源项;Ss为组分s的广义源项;x为位置;下标i表示3个方向.这样便得到了控制燃烧过程的基本方程组,它由连续性方程、动量方程、能量方程和组分方程组成.

表1 通用变量、广义扩散系数和广义源项的关系Table 1 Relationship among universal variable,generalized diffusion coefficient and generalized source term

此外,液体乙醇燃烧过程由液态乙醇的汽化和蒸发、燃料与空气的混合和燃料燃烧3个分过程组成.前两者为物理过程,后者为化学过程.因此,液体燃料的燃烧过程较气体燃料燃烧复杂得多,由液滴构成的离散相分布在连续相中,离散相的运动和轨迹以及由液滴引起的质量和能量交换需要选择离散相模型来计算,同时将相间耦合以及耦合结果对离散相轨道、连续相流动的影响考虑进去.乙醇离散相粒子通过引射方式进入流场,液态乙醇液滴离散相遵循惯性液滴的加热/冷却定律、液滴蒸发定律、液滴沸腾定律.通过分析和比较发现射流类型选择平口雾化喷嘴比较合理,射流材料选择液滴,液滴和蒸发成分分别设置为液体乙醇和气体乙醇,选择4× 10-7、5.7×10-7和8×10-7kg/s三种质量流率的工况进行模拟.陶瓷管平口雾化喷嘴的长度为8 mm,喷嘴直径为1mm,喷嘴参数为5.2;液滴的温度设定为351K.由于喷嘴的类型已经确定,液滴喷射角也就确定,喷射角θ由以下方程计算:

式中:ρg为气相密度;ρl为液相密度;CA为喷嘴参数.CA越大,喷射区就越大,其值由以下公式计算得来:

式中:L为喷嘴长度,d为喷嘴直径.

由于管内进入的乙醇流量较小,液体在管内流动和汽化后的燃烧过程中的雷诺数均较小,流体运动属于层流状态,因此需要选择与层流状态相对应的流动和燃烧模型.流动模拟只能选择层流粘性模型.化学组分的输送和燃烧化学反应模拟的组分模型主要有通用有限速率模型、非预混燃烧模型、预混燃烧模型、部分预混燃烧模型和组分PDF(概率密度函数)输送模型.组分PDF模型不求解单个组分的输运方程,而是求解混合组分分布的输运方程,各组分浓度由混合组分分布求得,该模型适合于湍流扩散火焰的模拟和类似的反应过程,用PDF模型来考虑湍流效应.上述几种模型中仅有通用有限速率模型可适合层流状态下的数值模拟.反应速率模型也只能选择层流有限速率模型,忽略湍流震荡的影响,得到层流火焰中化学反应的精确结果.该模型使用阿累尼乌斯公式来计算化学反应的净产生速率,该净产生速率可由以下方程表示:

式中:Ri为第i种化学物质化学反应的净产生速率; Mr,i为第i种物质的相对分子质量;Nr为发生第r个反应的数量;^Ri,r为第i种物质在第r个反应中的产生或分解速率.

小流量乙醇燃烧时,温度较高,辐射换热量较大,因此辐射传热将占据传热的主导地位,计算中需要考虑辐射传热过程,它也是维持微细尺度陶瓷管燃烧的重要因素.辐射传热模型有离散传播辐射(DTRM)模型、P-1辐射模型、Rosseland辐射模型、表面辐射(S2S)模型、离散坐标辐射(DO)模型,通过对光学深度和气体与液滴之间的辐射换热的考虑,选择P-1辐射模型是比较合理的,其辐射换热方程为:

式中:qr为辐射换热量;α为吸收系数;λ为散射系数;G为入射辐射;C为线性各相异性相位函数系数.

数值计算过程中,得到乙醇燃烧的化学反应流动的收敛解非常困难.其主要原因是:(1)化学反应对基本流型的影响可能非常强烈,导致模型中质量/动量平衡和物质输运方程的强烈耦合.在燃烧中,反应导致大的热量释放和相应的密度变化以及流动的加速.但是,当流动属性依赖于物质浓度变化时,所有的反应系统都具有某种程度的耦合,这种耦合温度的求解需要使用亚松弛的方法来解决;(2)乙醇燃烧的反应速率非常快,组分输送方程的求解在数值上非常困难,要将该燃烧过程处理为层流化学反应的刚性系统,同时与基于压力的求解相结合进行求解,以增加化学反应流动的稳定性和收敛性.

此外,空气的进口温度均取300 K.考虑浮力对流动的影响,设重力加速度为9.81 m/s2.各个变量的出口条件由背压(大气压)及质量守恒决定.燃烧反应的反应物和生产物均使用变比热容.采用Simple算法处理压力-速度耦合求解.在计算过程中收敛条件为各个支配方程迭代计算的余量至少小于10-3.

2 模型模拟分析

实验中可以通过由体视显微镜、数字摄像头、计算机等组成的观察装置捕捉火焰图像,用带有极细且耐高温铂金属探头的热电偶测量火焰和管壁的温度,将获得的图像和测温数据与采用不同模型模拟的结果进行分析,确定更接近真实值的合理数值模型.为了分析微管道内边界层以及离散相对燃烧的影响,需对边界层滑移和液滴辐射传热模型进行重点研究,表2为两者数值计算模型.

表2 边界层滑移和液滴扩散模型Table 2 Types of boundary slip and particle diffusion model

2.1 火焰图像与数值模拟温度场的分析

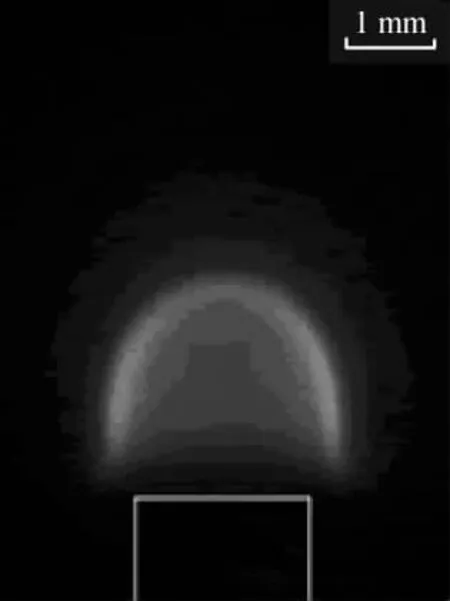

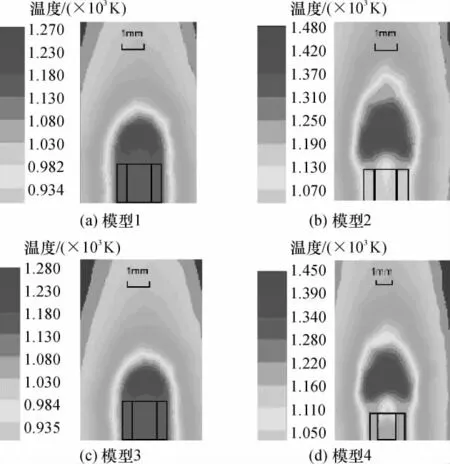

选取液体乙醇质量流率为4×10-7kg/s的工况为研究对象,图1为拍摄的火焰图像,图2为不同选择模型的数值模拟温度场.高温火焰可认为近似为烟粒云辐射[10],由电荷耦合元件(CCD)获取的彩色火焰图像经A/D转换后,在计算机内以像素为单位逐点存储,每一点存储的信息量都包含了该点与接收到的辐射能成正比的亮度值,这说明温度高的区域,火焰的亮度也会高.图1中显示火焰高度约2.90mm,宽度约2.52mm,火焰呈近似半球形,陶瓷管出口至0.4mm之间区域亮度较暗,火焰轮廓较模糊,可能为气相区.图2(a)的陶瓷管口上方1130~1270 K温度区域的高度约为2.25 mm,宽度约为2.40mm;图2(b)陶瓷管口上方1190~1480 K温度区域的高度约为3.30 mm,宽度约为2.45 mm;图2 (c)陶瓷管口上方1080~1280K温度区域的高度约为1.5mm,宽度约为2.30mm;图2(d)陶瓷管口上方1160~1450 K温度区域的高度约为3.20 mm,宽度约为2.50mm.与图1的火焰结构相比,图2(a)和2(c)的温度区域的高度和宽度均偏小;图2(b)和2(c)的温度区域的宽度接近,高度均偏大,其中图2(b)中偏大较多,因此,综合比较得出图2(d)中温度区域的高和宽与图1的火焰结构比较接近,而且温度区域的外形与图1的火焰外形最相似.

图1 燃烧拍摄的火焰图像Fig.1 Combustion flame image

图2 不同模型的数值模拟温度场Fig.2 Numerically-simulated temperature fields of different models

2.2 测量温度与数值模拟温度分析

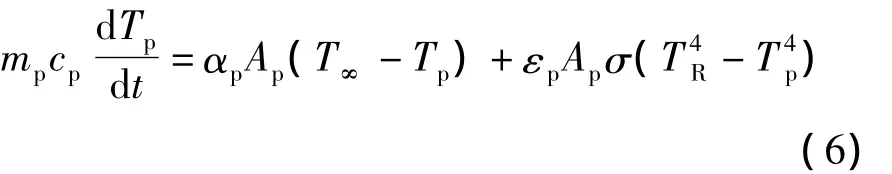

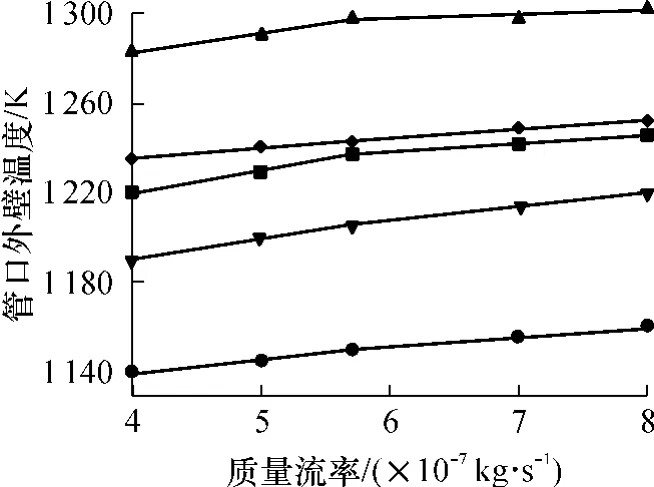

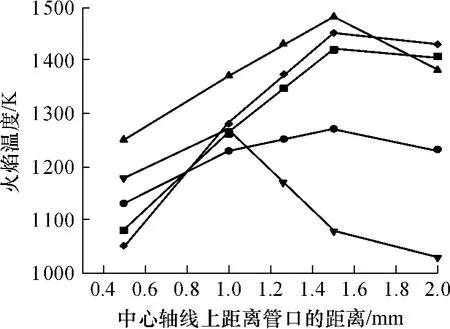

图3为不同质量流率下的陶瓷管口外壁温度对比.图4为质量流率4×10-7kg/s时陶瓷管口的火焰温度对比.从图3中可以看出,模型1和3得到的模拟值均比测量值小,但模型1偏差明显较大,最大偏差约为6.6%;模型2和4得到的模拟值均比测量值大,但模型2得到的模拟值偏差较大,最大偏差约为5.1%.从图4中可以看出,模型3得到的火焰最高温度距离管口最近,而且最高温度也最低;模拟得到的高温区域从小到大排序依次是模型3、模型1、模型4、模型2,其中模型4得到的高温区域与测量值是最接近的.综合分析发现考虑液滴辐射传热的模拟值偏大,不考虑液滴辐射传热则偏小;将液滴辐射传热与边界层滑移相结合能使得数值模拟值更接近测量值,因此采用模型4相对来说是比较合理的.辐射传热对数值模拟产生直接影响,可能是由于陶瓷管供入的液体乙醇的质量流率较少,液体乙醇在管内汽化时乙醇液滴的辐射传热占有主导地位,其辐射传热方程为

式中:mp为液滴质量;cp为液滴比热;Ap为液滴表面积;Tp为液滴温度;T∞为连续相的温度;αp为对流换热系数;εp为液滴黑度;σ为斯蒂芬孙-玻耳兹曼常数;TR为辐射温度.此外,乙醇在管道内流动时,如果按经典流体力学和润滑力学的假设,在固体和液体的交界面上没有滑移(也称边界层滑移),然而考虑边界层滑移的模拟值更接近测量值,这说明微细尺度陶瓷管内乙醇的流动在机理上不同于常规尺度流动,微尺度效应主要体现在表面效应、非连续介质效应、低雷诺数以及多尺度效应等方面,应选择合理的理论模型和模拟方法来模拟微通道内的流动.

图3 陶瓷管口外壁温度对比Fig.3 Comparison of outer-wall temperature of ceramic tube orifice

图4 质量流率为4×10-7kg/s时陶瓷管口火焰温度对比Fig.4 Comparison of flame temperature of ceramic tube orifice with a mass flowrate of 4×10-7kg/s

3 结论

文中采用通过理论分析选择合理的数值模型、边界层条件以及数值计算方法,并与Fluent数值模拟软件相结合,分析液滴辐射传热与边界层滑移因素对液体乙醇微尺度层流扩散燃烧数值模拟的影响,将数值模拟结果与测量值进行对比,得到如下结论:

(1)液滴辐射传热在乙醇流动和燃烧过程中占主导地位,液滴辐射传热的高低直接影响到数值模拟的温度场变化.

(2)经典的无滑移边界层理论无法满足微尺度条件下的流体流动,考虑边界层滑移的数值模拟温度场更接近于测量值.

[1] Waitz I A,Gautam G,Tzeng Y S.Combustors for micro gas turbine engines[J].ASME J Fluids Eng,1998,120 (1):109-117.

[2] 胡国新,王明磊,李艳红.一种微细型腔内氢气与空气预混燃实验研究[J].中国电机工程学报,2004,24 (1):201-204.Hu Guo-xin,Wang Ming-lei,Li Yan-hong.Experimental study on combustion of premixed hydrogen-air gas in annular microchamber[J].Proceedings of the CSEE,2004,24(1):201-204.

[3] 张永生,周俊虎,杨卫娟,等.T型微细管道内氢气空气预混燃实验研究[J].中国电机工程学报,2005,25 (21):128-131.Zhang Yong-sheng,Zhou Jun-hu,Yang Wei-juan,et al.The experimental study of hydrogen and air premixed combustion in microscale T style tube[J].Proceedings of the CSEE,2005,25(21):128-131.

[4] 徐涛,杨泽亮,甘云华.基于微尺度的燃烧特性研究进展[J].广州航海高等专科学校学报,2009,17(3): 4-8.Xu Tao,Yang Ze-liang,Gan Yun-hua.The research progress of combustion characteristics based on micro scale[J].Journal of Guangzhou Maritime College,2009,17 (3):4-8.

[5] 杨泽亮,董觉非,甘云华.电场作用下乙醇汽化及其扩散火焰特性的实验研究[J].热科学与技术,2008,7 (3):279-284.Yang Ze-liang,Dong Jue-fei,Gan Yun-hua.Experimental study on characteristics of alcohol vaporization and its diffusion flame under effect of DC field[J].Journal of Thermal Science and Technology,2008,7(3):279-284.

[6] 杨泽亮,薛峰,甘云华.陶瓷管作燃烧器的乙醇扩散小火焰实验研究[J].热科学与技术,2008,7(4):367-372.Yang Ze-liang,Xue Feng,Gan Yun-hua.Experimental study of small jet diffusion flame of alcohol with ceramic tube as burner[J].Journal of Thermal Science and Technology,2008,7(4):367-372.

[7] Yang Ze-liang,Xu Tao,Gan Yun-hua.Experimental study on the diffusion flame using liquid ethanol as fuel in miniscale[C]∥Proceedings of the ASME Micro/Nanoscale Heat Transfer International Conference.Tainan:American Society of Mechanical Engineers,2008:853-858.

[8] 杨泽亮,程静,甘云华.小尺度乙醇扩散火焰及管壁温度场的实验研究[J].热科学与技术,2009,8(1):44-48.Yang Ze-liang,Cheng Jing,Gan Yun-hua.Experimental search on small diffusion flame of ethanol and wall temperature[J].Journal of Thermal Science and Technology,2009,8(1):44-48.

[9] 杨泽亮,甘云华,赖伟其,等.液体燃料扩散小火焰的实验研究[J].热科学与技术,2009,8(2):151-155.Yang Ze-liang,Gan Yun-hua,Lai Wei-qi,et al.Experimental study on small diffusion flames of liquid fuel[J].Journal of Thermal Science and Technology,2009,8(2): 151-155.

[10] 王式民,赵延军,王凤林.光学分层热成像法重建火焰三维温度场分布的研究[J].工程热物理学报,2002,23(6):233-236.Wang Shi-min,Zhao Yan-jun,Wang Feng-lin.Theoretical and experimental investigation on 3-dimensional temperature reconstruction in flame by optical sectioning tomography[J].Journal of Engineering Thermophysics,2002,23(6):233-236.