辅助摩擦电铸Ni-Mn合金的力学性能

2011-03-13李学磊朱增伟

李学磊, 朱增伟, 朱 荻

(南京航空航天大学,南京 210016)

电铸是一种依据金属离子在阴极表面发生还原反应的原理来制造金属零部件的精密制造技术,在精密模具、航空宇航、兵器以及微纳米制造等高新技术领域中已经得到了很多重要应用。目前单金属电铸材料在中高温条件下存在着强度不理想的问题,限制了它的进一步发展和应用。研究表明,电沉积金属Ni在250~260℃左右退火时开始出现晶粒快速长大现象;而电铸层中微量元素的存在会提高纯金属晶体的热稳定性,合金晶体的晶粒长大温度往往较高[3,4]。与单金属材料镍相比,锰作为一种去硫剂,可使Ni-Mn合金在高温下的抗硫脆性得到改善,中高温度情况下性能大幅度提高,可焊性也得到明显的改善[1,2]。已有研究资料表明[4~6],电沉积Ni-Mn合金的热稳定性好于Ni,开始出现晶粒快速长大现象的温度明显提高。由于Ni-Mn合金良好的热稳定性,在航天领域具有独特的应用前景,如在制造具有特殊结构的先进航天发动机推力室时,电铸镍锰合金可用于形成推力室身部的外壁。研究者从电铸电源、电解液控制、沉积层成分和高温机械性能方面对Ni-Mn合金进行过一定研究[5~8]。

本研究利用游离粒子辅助摩擦电铸技术进行Ni-Mn合金电铸试验,在改善电铸层表面质量的前提下,对电铸层在热处理前后的力学性能进行分析,研究工艺参数对电铸层力学性能的影响规律。

1 试验及测试方法

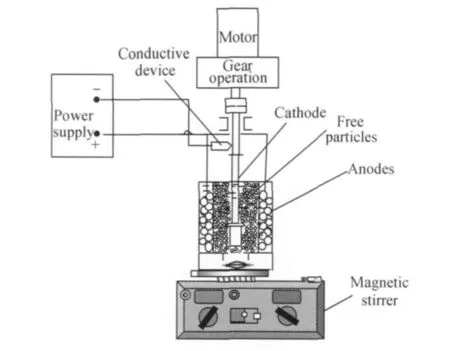

游离粒子辅助摩擦Ni-Mn合金电铸技术是在阴极和阳极之间放置不导电的游离粒子,将阴极完全覆盖,在沉积过程中,阴极作旋转运动,游离的硬质粒子不断摩擦和撞击阴极表面。其试验装置示意图如图 1所示。调速电机带动阴极在镂空的内筒中旋转,内筒的外壁和底部均用涤纶布密封;内筒和阴极之间填充的硬质粒子完全覆盖阴极表面;颗粒状阳极镍围绕内筒放置,并与内筒一起置于烧杯内。在试验中,阳极采用专用电镀镍球,可以在电铸过程中不断补充电铸液中镍离子的消耗,而锰离子的消耗量很少,在一定的沉积时间内对其浓度的影响不大,可以定时进行补充。镍球在使用前,用超声波清洗机并添加清洗剂进行清洗,然后用蒸馏水洗净后使用。选用一定直径的陶瓷球作为摩擦介质,陶瓷球经蒸馏水反复冲洗,烘干后使用。阴极采用不锈钢棒,试验前进行抛光、除油、清洗处理。所采用的电铸液成分为氨基磺酸锰15 g/L,氨基磺酸镍 400g/ L,硼酸 30g/L,氯化镍 15g/L,电铸液温度为 55℃。电铸采用JC17530型直流电源。试验时,电铸层达到一定厚度后随同阴极一起从夹具中取出,经清洗、干燥后对其进行显微硬度测试,所用的仪器分别是HXS-1000A显微硬度计,然后,将电铸层剥落后,用线切割加工制成拉伸试样,热处理温度为 250℃,时间为120min。所采用拉伸试验机为CSS-2202型电子万能试验机,试验速率0.8mm/min。利用JSM-6300型扫描电镜和Agilent-3510原子吸收分光光度计分别对断口形貌和电铸层中锰含量进行检测。

图1 试验装置示意图Fig.1 Schematic diagram of experimental apparatus

2 结果与分析

2.1 加工参数对锰含量的影响规律

研究表明,Ni-Mn合金电铸层中的锰含量直接影响到电铸层的力学性能和其高温性能。因此,有必要研究辅助摩擦电铸技术在不同工艺参数条件下对电铸层中锰含量的影响规律,以更好的控制电铸层的力学性能。

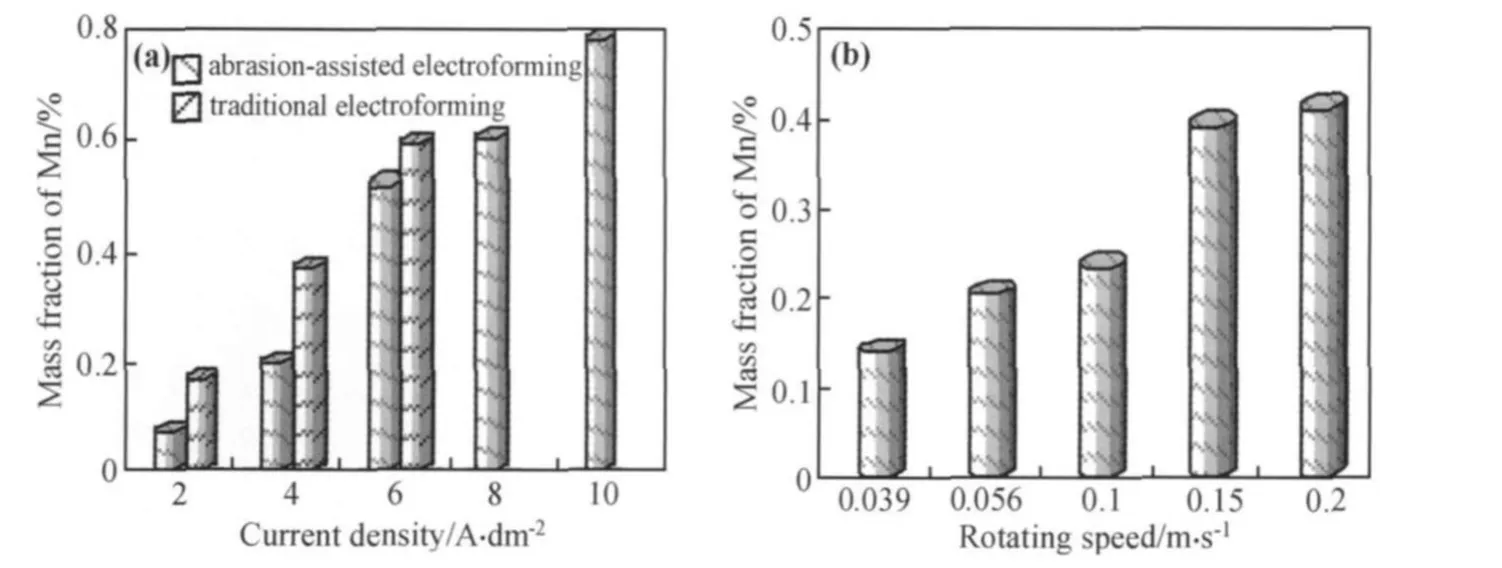

不同电铸工艺在不同加工条件下得到的电铸层中的锰含量结果如图 2所示。随着电流密度的提高,锰含量呈上升趋势,但是,传统电铸得到的电铸层中锰含量要高于游离粒子辅助摩擦电铸。出现上述现象的主要原因是由于电沉积过程中电流密度的增加使阴极极化增大,阴极电位变得比原来更负,从而有利于电极电位较低的锰的沉积。而在游离粒子辅助磨电铸过程中,游离粒子不断摩擦阴极表面能够减少析氢量,并且会使已生成的氢气远离阴极表面,按照Malone[11]的观点,阴极上产生的氢原子作为一种强的还原剂,将锰离子还原为锰原子而进入沉积层,或者说氢能以某种方式降低还原电位而促进锰的还原,氢的减少将阻碍此反应的顺利进行,因此会出现传统电铸的锰含量要高于游离粒子辅助磨电铸技术。

随着转速的提高,锰含量也呈上升趋势。转速越高,电沉积层与硬质粒子的相对运动越剧烈,即游离粒子的扰动作用越强,对电铸液的更新作用越明显,能够及时补充消耗掉的锰离子。从而使电铸层中的锰含量随着转速的增加不断提高。

图2 电流密度(a)和旋转速率(b)与电铸层中锰含量关系Fig.2 Relationship betweenmanganese contents and process parameters (a)current density;(b)rotating speed

2.2 微观组织

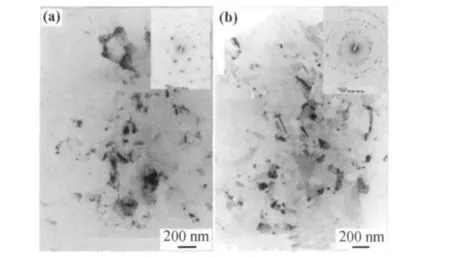

图3为在电流密度为 4A/dm2时,采用不同电铸工艺所制备的Ni-Mn合金铸层的TEM照片,从图3可以看出,采用传统电铸方法所得到的电铸层晶粒大小不一,微米级晶粒之间夹杂着细小的晶粒,晶粒和晶界均存在扭曲现象,所对应的衍射花样为少量的、断断续续的衍射斑点,不均匀地分布在衍射环的同心圆上。而游离粒子辅助磨电铸技术所得电铸层的晶粒分布较均匀,尺寸大小在 200nm之内,晶粒边界垂直。从对应的衍射花样也可以看出,参与衍射的斑点明显增多,衍射环接近连续,衍射斑点较均匀地分布在衍射环的同心圆上。从上面现象可以看出,游离粒子辅助摩擦电铸技术能够起到细化晶粒的作用。主要的原因是覆盖在阴极表面的游离粒子不断运动,可以产生近脉冲的效果,提高了沉积过电位;同时,游离粒子的摩擦作用,增加了活化点,提高了形核机率,这两方面都能够起到细化晶粒的作用。

图3 电铸层的TEM照片 (a)传统电铸工艺; (b)游离粒子辅助摩擦电铸工艺Fig.3 TEM morphology of Ni-Mn alloy (a)traditional electroforming;(b)abrasion-assisted electroforming

2.3 电铸层的力学性能

2.3.1 传统电铸Ni-Mn合金的力学性能

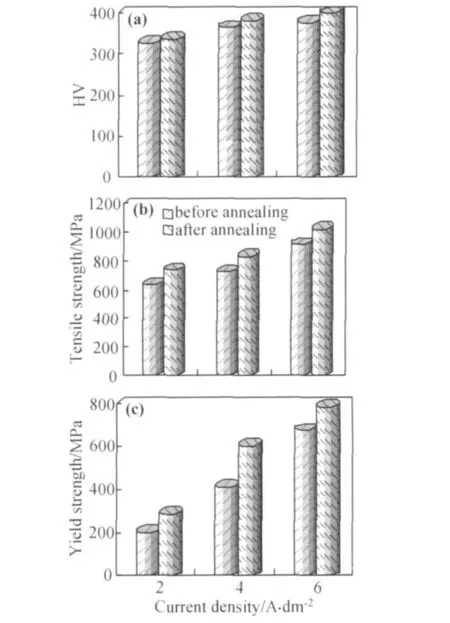

电铸温度为55℃,阴极转速为0.1m/s时,采用传统电铸技术在不同电流密度条件下制备的电铸层退火前后的性能如图 4所示。从图中可以看出,退火处理前显微硬度在300HV左右,随着电流密度的提高显微硬度、抗拉强度和屈服强度也相应得到了提高,抗拉强度从600MPa提高到880MPa。其显微硬度和拉伸强度都明显高于纯镍电铸层,但是其随电流密度的变化趋势却与电铸镍相反[9],这可能是因为随着电流密度的提高,电铸层中锰含量不断增加,而锰元素的存在,能够起到细晶强化电铸层的作用。退火处理对Ni-Mn合金电铸层的影响比较显著,显微硬度和拉伸性能都在不同程度上得到了提高,其中抗拉强度同比提高了将近 20%。电流密度为6A/dm2时,抗拉强度达到了1020MPa,屈服强度也有类似的趋势,这充分反映了Ni-Mn合金电铸层较好的热稳定性。当电流密度超过 6A/dm2时,由于电铸层表面针孔和麻点太多,无法继续进行拉伸检测。

2.3.2 辅助摩擦电铸Ni-Mn合金的力学性能

2.3.2.1 电流密度对辅助摩擦电铸Ni-Mn合金的力学性能的影响

图4 传统电铸技术得到的电铸层退火前后的性能Fig.4 Properties of Ni-Mn alloy electroformed with traditionalmethod at pre-and postannealing (a)m icrohardness;(b)tensile strength; (c)yield strength

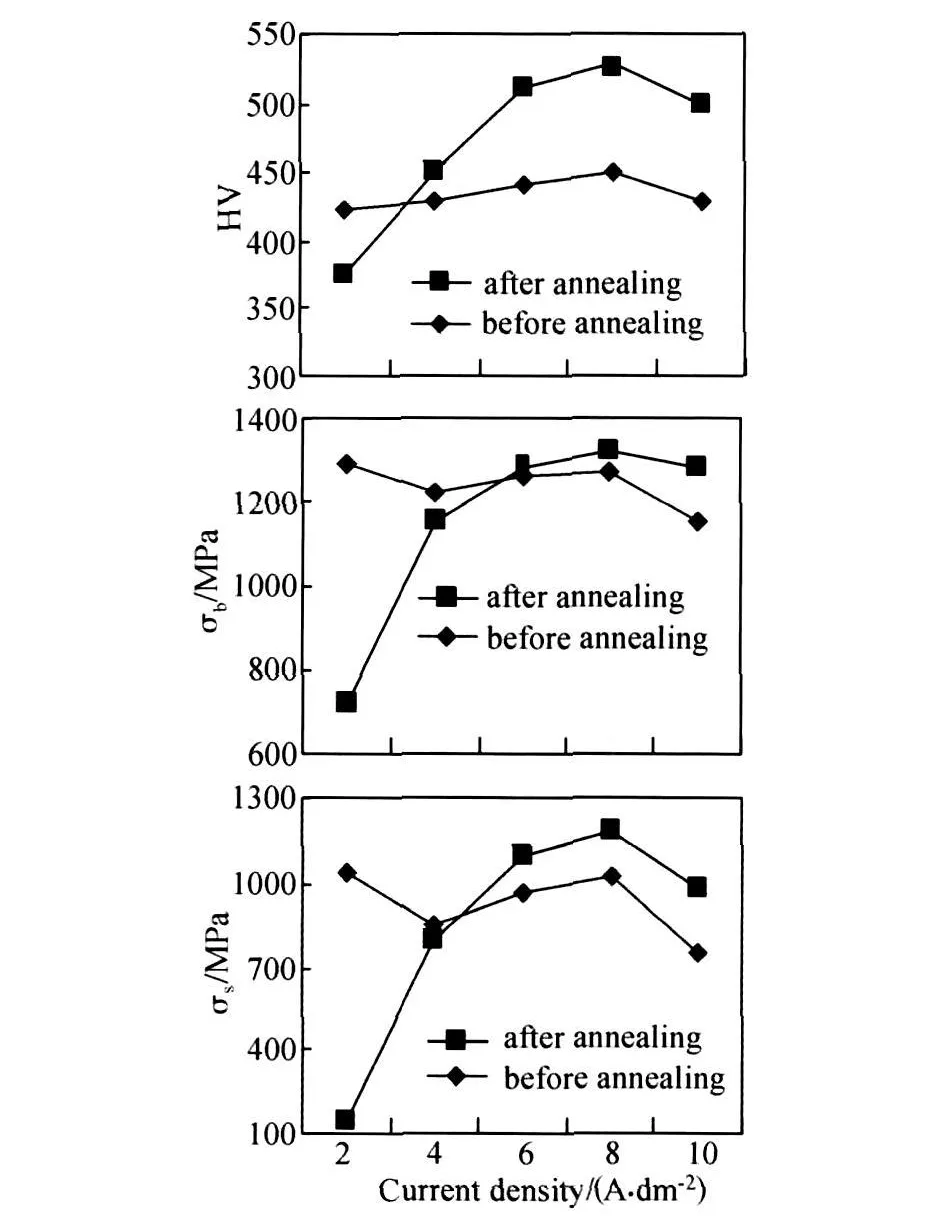

将阴极旋转速率(0.1m/s)固定不变,通过改变电流密度,来研究电参数对游离粒子辅助摩擦所得到的电铸层力学性能的影响规律,其结果如图 5所示。与传统电铸所得电铸层相比,游离粒子辅助摩擦电铸技术所制备电铸层的显微硬度和拉伸强度,在热处理前得到了明显提高。说明了游离粒子的摩擦和扰动所产生的细晶强化效应及电铸层致密度的提高,使电铸层的强度得到了明显的提高。退火处理前,随着电流密度的提高,显微硬度逐渐增大,均在400HV以上,当电流密度超过8A/dm2时,显微硬度开始出现减小的趋势。拉伸性能随着电流密度的改变出现了较大的波动,当电流密度由 2A/dm2提高到4 A/dm2时,抗拉强度有下降趋势,之后,随着电流密度的提高,抗拉强度开始增加,当电流密度由8A/dm2升高到10A/dm2时,抗拉强度又开始下降,从1320MPa降低到1280MPa,屈服强度也出现了类似的趋势。出现上述现象的原因可能是,在较低电流密度(2 A/dm2)时,金属沉积速率较慢,游离粒子的摩擦作用能够将沉积的晶粒及时碾压,使其紧密排列,电铸层比较致密,拉伸性能较高;提高电流密度(4A/dm2)时,沉积速率加快,这种碾压作用被相对消弱,电铸层的强度出现略微下降趋势;当继续增加电流密度时,电流密度的提高导致电铸层中锰含量不断增加,电铸层晶粒更加细化,使其强度增加;当电流密度升高到一定程度时,由于金属沉积速率加快,消耗的金属离子得不到及时补充,晶粒长大速率必将大于形核速率,而在游离粒子的摩擦和扰动作用力不变的情况下,晶粒长大的趋势占优,摩擦作用相对减弱,从而导致晶粒较为粗大,强度相对较低。

退火处理后,当电流密度高于4A/dm2时,电铸层的显微硬度、抗拉强度和屈服强度都要高于退火前,随着电流密度的提高,其变化规律与退火前相似。这主要是因为热处理使电铸层在晶间形成了分散的硫化锰相[11]。硫化锰相的出现能够阻止晶粒在高温下长大,避免了电铸层在退火处理后强度的明显下降。而当电流密度(2 A/dm2)较低时,电铸层的性能发生了明显的变化:显微硬度由退火处理前的425HV降低到370HV,抗拉强度和屈服强度分别从热处理前 1290MPa和 1040MPa,降低到720MPa和144MPa。对照此时电铸层中的锰含量可以发现出现这种现象的原因是,电铸层中锰含量过低,只有0.069%(质量分数,下同),不能体现出Ni-Mn合金电铸层热稳定性的优势,退火处理时,少量的锰元素不能抑制晶粒长大,导致强度下降。这也说明了热处理前电铸层的高强度性能大部分要归功于游离粒子辅助摩擦作用。当电铸层中锰含量升高到0.2%时,电铸层的拉伸性能虽然还低于退火前,但较之前得到了明显改善。由此可以判断,适量锰元素对电铸层的热稳定性将起到至关重要的作用。

图5 电流密度对辅助摩擦电铸层机械性能的影响Fig.5 Effectof current density tomechanical properties of Ni-Mn layerelectroformed with abrasion-assistedmethod

2.3.3.2 阴极转速对辅助摩擦电铸Ni-Mn合金的力学性能的影响

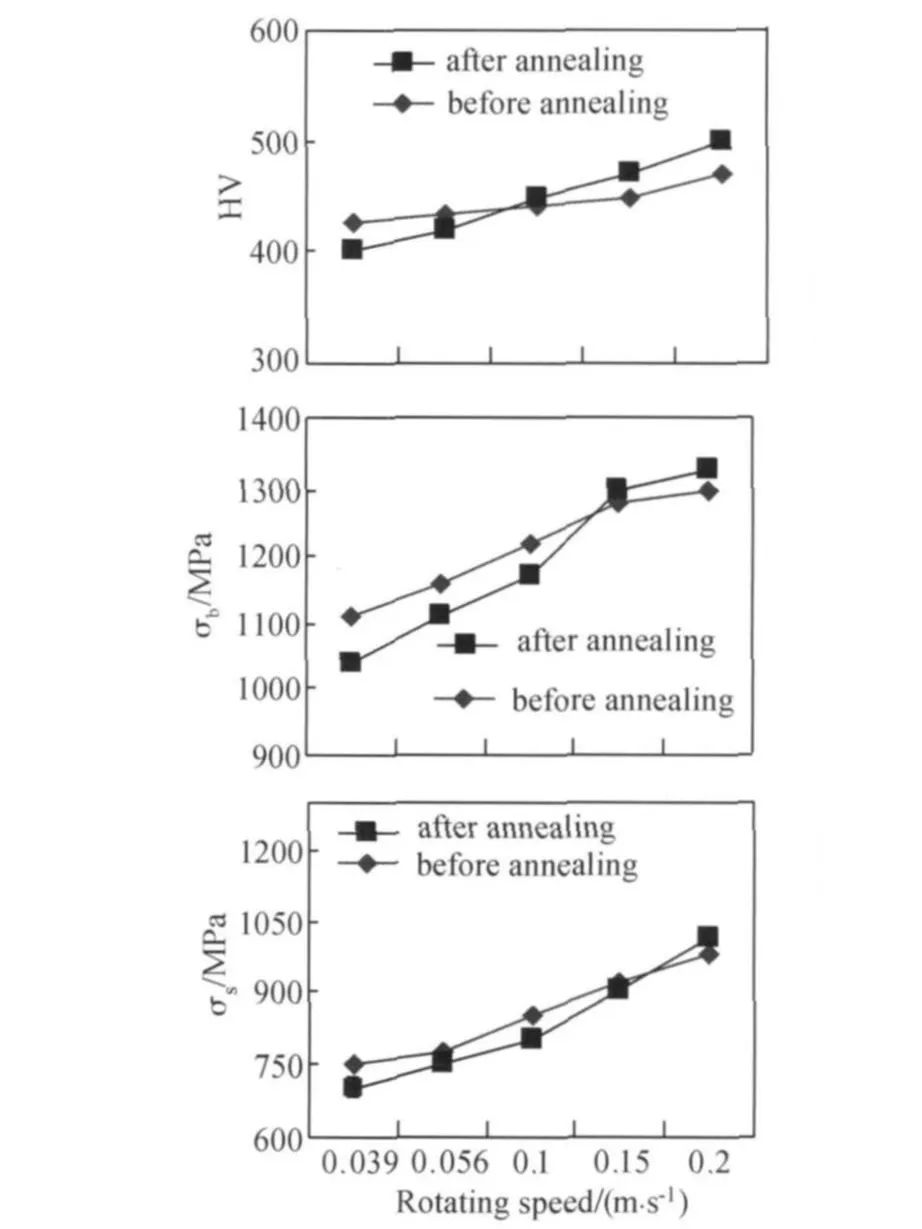

图6为阴极转速对游离粒子辅助摩擦电铸层力学性能的影响,所采用的电流密度为4A/dm2。可以看出,在退火处理前,随着阴极旋转速率的提高,电铸层的强度都逐渐提高,其中,显微硬度由 425HV增至 470HV,抗拉强度由 1100MPa提高到1330MPa,屈服强度从750MPa增至1025MPa。这主要是因为旋转速率的提高,导致游离粒子对电铸层的摩擦、扰动作用加强,同时,电铸层中的锰含量也随之提高,而这两方面都能够起到细晶、强化的作用,所以电铸层的强度随着转速的提高而逐渐增加。在退火处理后,游离粒子对电铸层的摩擦、扰动作用所引起强度提高的那部分作用将减弱或者消失,而锰元素的固溶强化作用开始发挥作用。从图中可以看出,锰含量较低的电铸层,经热处理后其强度已经低于热处理前;随着转速的提高,锰含量增加,在0. 15m/s时,锰含量达到了 0.4%以上,此后,电铸层的强度又高于热处理前。

图6 阴极转速对辅助摩擦电铸层机械性能的影响Fig.6 effect of rotating speed tomechanical properties of Ni-Mn layerelectroformed with abrasion-assisted method

通过对电铸层的力学性能的检测和分析,结果表明游离粒子辅助摩擦电铸技术在Ni-Mn合金电铸方面具有独特的优点。游离粒子不断摩擦电铸层表面,会对沉积层表面进行抛光、整平和挤压,使电铸层更加致密、平整;覆盖在阴极表面的游离粒子不断运动,可以产生近脉冲的效果,提高了沉积过电位;同时,游离粒子的摩擦作用,增加了活化点,提高了形核机率,这两方面都能够起到细化晶粒的作用。根据细晶强化理论,电铸层的强度值和晶粒尺寸 d通常服从Hall-Petch关系,即材料的强度与晶粒尺寸d成几何倍数的反比关系,在一定范围内,电铸层的晶粒越小,其强度越高。通过提高阴极旋转速率和增加电铸层中锰含量可以得到强度更高的电铸层。但是,电铸层中的锰含量不能过低,否则,经退火处理后,少量的锰元素不能抑制晶粒长大,导致强度下降。

2.4 工艺参数对辅助摩擦Ni-Mn合金电铸层塑性的影响

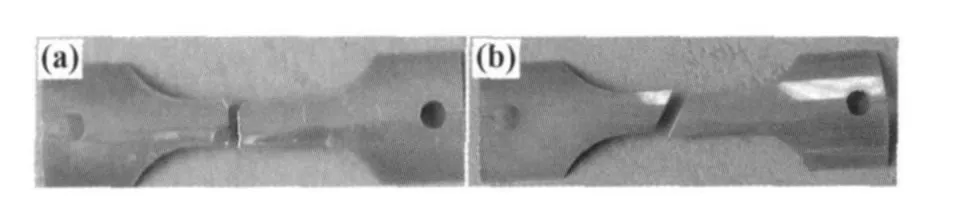

图7为部分试样拉伸后的照片,可以看出,在较低阴极旋转速率时,游离粒子辅助摩擦电铸得到的电铸层拉伸断口处有明显的颈缩现象,说明其塑性较好,如图7 a所示;当阴极旋转速率较高时,其断口颈缩现象不明显,说明其塑性较差[10],如图 7 b所示。

图7 试样拉伸后的照片Fig.7 photos of samp les after tensile failure (a)0.039m/s;(b)0.2m/s

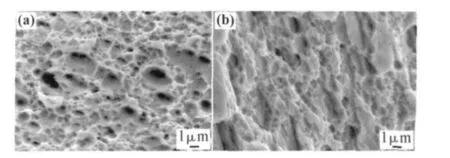

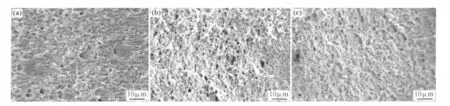

图8分别是在2 A/dm2和8 A/dm2条件下制备的Ni-Mn合金电铸层,在热处理前的端口形貌。可以看出,在电流密度为2A/dm2时得到的电铸层,断口上存在明显的“韧窝”花样,韧窝大小不均匀,从300nm左右到4μm;当电流密度增大到8 A/dm2时,韧窝变小,大小在 3μm以下,同时,还出现许多尺寸在5μm左右的微小平台。

当电流密度(4A/dm2)不变,随着阴极旋转速率的提高,电铸层断口形貌如图 9所示。在不同转速下所得到的电铸层的端口形貌都出现了韧窝花样,且随着转速的提高,韧窝尺寸呈下降趋势。断面上存在的韧窝花样,是韧性断裂断口的重要微观特征,韧窝的大小又代表着塑性的好坏,这与电铸层的晶粒大小有关,因为晶粒度是影响韧窝大小的一个因素[10]。随着沉积电流密度的增大和阴极旋转速率的提高,电铸层中锰含量增大,游离粒子的辅助摩擦作用加强,电铸层的强度增加,但其塑性均降低;当对电铸层塑性要求较高时,可以减小阴极的旋转速率来满足塑性方面的要求。

图8 在不同电流密度时退火前电铸层的断口形貌Fig.8 fracturemorphology of layers electroformed at different current density before annealing (a)2A/dm2;(b)8A/dm2

图9 不同阴极旋转速率对退火前电铸层的断口形貌照片Fig.9 Fracture morphology of layers electroformed atdifferent rotating speed before annealing (a)0.039m/s;(b)0.1m/s;(c)0.2m/s

3 结论

通过游离粒子辅助摩擦电铸技术进行了Ni-Mn合金电铸试验,对Ni-Mn合金电铸层退火前后的力学性能进行了研究,结果表明:利用游离粒子辅助摩擦电铸技术所得到的Ni-Mn合金电铸层,其晶粒尺寸在200nm以内,且要明显小于传统电铸。

阴极旋转速率和电流密度共同影响着电铸层的力学性能。退火处理前,随着阴极旋转速率的提高,电铸层中锰含量不断增加,Ni-Mn合金电铸层的显微硬度和拉伸强度都随之提高;随着电流密度的增加,电铸层中的锰含量不断增加,电铸层的力学性能也发生了明显的变化。退火处理后,当锰含量高于0.2%时,电铸层在晶间形成了分散的硫化锰相,硫化锰相的出现能够阻止晶粒在高温下长大,避免了电铸层在退火处理后强度的明显下降,提高了电铸层的热稳定性。

[1]杨建明,朱荻,曲宁松,等.纳米晶镍锰合金的脉冲电铸研究[J].中国机械工程,2003,14(22):1974-1977.

[2]YANG N Y C,HEADLEY T J,KELLY J J,et al.Metallurgy ofhigh strength Ni-Mn m icrosystems fabricated[J]. Scripta Materialia,2004,51:761-766.

[3]喻辉,戴品强.脉冲电沉积纳米晶体镍镀层热稳定性的研究[J].金属热处理,2005,30(6):16-18.

[4]MEHTA SC,SMITH DA,ERB U.Study ofgrain growth in electrodeposited nanocrystalline nickel-1.2w t.%phosphorus alloy[J].Materials Science and Engineering(A), 1995,204:227-232.

[5]乔斌,杨建明.退火对电沉积纳米晶Ni-Mn合金性能的影响[J].材料工程,2006(12):58-60

[6]TALIN A A,MARQUIS E A,GOODS SH.Thermal stability of Ni-Mn electrodeposits[J].Acta Materialia,2006, (54):1935-1947.

[7]STEPHENSON W B.Development and Utilization of a High Strength Alloy for Electroforming[J].Plating,1966, 53(2):183-192

[8]WEARMOUTH W R,BELT K C.Electroform ing With Heat-Resistant,Sulfur-Hardened Nickel[J].Plating and Surface Finishing,1979,66(10):53-57

[9]ZHU D,ZHU ZW,QU N S.Abrasive polishing assisted nickel electroforming process[J].CIRP Annals-Manu facturing Technology,2006,55(1):193-196.

[10]桂立丰,唐汝钧.机械工程材料测试手册(物理金相卷)[M].辽宁:辽宁科学技术出版社,1999.

[11]MALONE G A,WINKELMAN D M.High Performance Alloy Electroforming[R].NASA-N 89-16041,1989.