翼柱形药柱燃面退移过程的变量化设计方法①

2011-03-13鲍福廷

蔡 强,鲍福廷,丁 林,刘 旸

(西北工业大学 航天学院,西安 710072)

0 引言

固体火箭发动机翼柱形药柱具有三维复杂构型,其燃面面积很难用解析公式表达。实体造型方法[1]是目前采用的主要方法,通常对商用CAD软件进行二次开发,避免了复杂的数理方程推导,却容易因特征定义不严格,而出现特征消失或自相交,导致几何模型拓扑畸变而造型失败,且商用CAD软件计算大型药柱的时间较长,不利于方案的验证与药柱的优化设计。文献[2]中的方法仅能处理具有1组翼的药柱,其采用基于造型历史追溯的燃面算法,容易发生统计疏漏和重复。

为了解决上述问题,本文结合翼柱形药柱构型的特点,引入变量化设计方法,在几何造型内核上自主开发。通过定义统一的翼形体特征函数,给出翼形体的关键设计变量,严格控制模型参数的变化,避免了造型失败;调节三维图形变换矩阵中的比例变换因子,缩小几何模型的尺寸,显著缩短了大型翼柱形药柱的仿真时间;本文还研究新的燃面面积算法,避免统计燃面出错,并针对后翼、前后翼和大小翼等各种类型的翼柱形药柱,总结了统一的设计流程。

1 翼柱形药柱变量化仿真建模

1.1 假设条件

(1)整个翼柱形药柱表面光滑均一,没有裂纹、尖点等缺陷。

(2)翼柱形药柱的燃面同时被点燃,燃面各点的条件相同。

(3)燃面退移满足平行层燃烧定律,即燃面各点都以相同燃速向药柱内推进。

(4)翼柱形药柱的各组翼形体周向均匀分布,满足严格的循环对称条件。

1.2 建模仿真过程

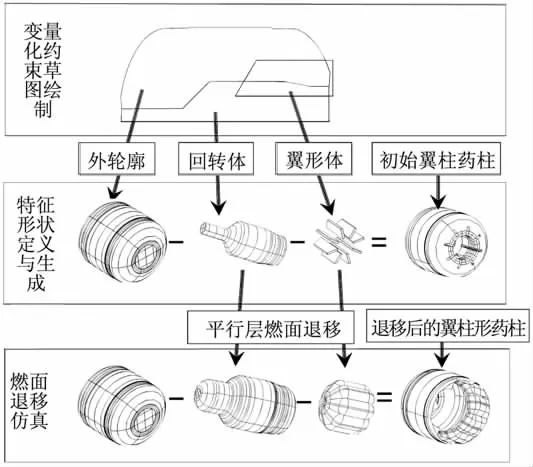

本文将翼柱形药柱分为外轮廓、回转体和翼形体3种特征形体,其变量化设计过程可分为变量化约束草图绘制、特征形体定义与生成和燃面退移仿真3步,如图1所示。首先,交互式绘制外轮廓、回转体和翼形体的二维截面草图,并对草图施加约束,定义设计变量与变量方程。然后,根据药柱相应特征的二维草图,采用几何造型算法生成外轮廓、回转体和翼形体的三维几何实体,外轮廓依次“减去”回转体和翼形体,就得到药柱的初始形状,并调用统计函数获得初始燃面面积及质量特性信息。最后,仿真燃面退移时,按照平行层燃烧定律假设,每次退移一定的肉厚,通过改变回转体和翼形体的特征变量,使得变化后的各形体表面与初始表面等距,外轮廓“减去”变化后的回转体和翼形体,得到一系列退移后的药柱形状,计算燃烧面积和质量特性,得到燃面面积、质心、惯量、形状的变化规律。

图1 翼柱形药柱变量化设计过程Fig.1 Variational design principle for finocyl grain

2 翼柱形药柱变量化设计关键技术

在翼柱形药柱的实际应用过程中,采用在药柱前段增加1组轴向前翼,或在后段周向增加另1组小翼的方法来增大初始燃面,从而为助推段提供更大推力,前者称为前后翼,后者称为大小翼。从药柱二维截面生成三维特征形体以及燃面退移时,为了简便,通常只处理循环对称药柱的1个对称单元,然而前后两组翼通常不在同一对称平面内,大小2组翼是周向阵列而成,因此需采取措施,确保所有翼形体都处在一份对称单元中,从而得到合理的布尔运算结果。另外,还要解决翼形体的通用描述方法、稳健准确的燃面面积算法和缩短仿真时间等关键技术。

2.1 图形比例变换

本文采用的是支持边界表达方法的精确几何造型内核[3],药柱的尺寸规模越大,耗费机时越长。因此,一个直观的想法就是在保证造型精度的条件下,对外轮廓、回转体和翼形体的相应二维截面进行图形比例变换,以缩小尺寸[4]。这样生成的三维特征形体尺寸较小,能显著缩短后续的布尔运算和等距偏移运算所耗费的时间。

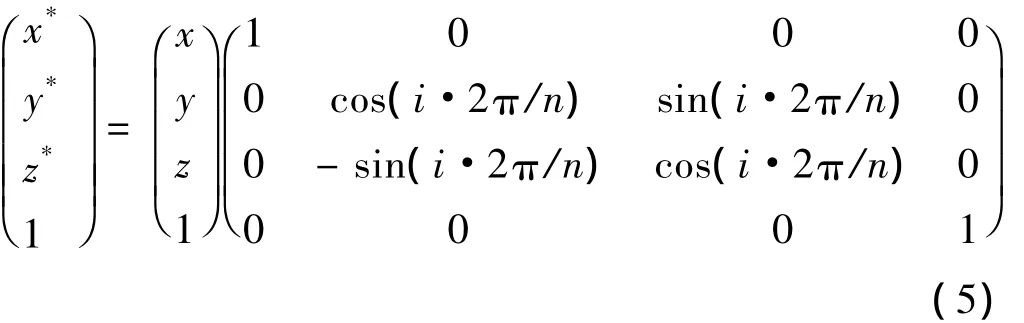

式(1)为三维图形比例变换矩阵:

式中 (x,y,z,1)为原始截面各点的齐次坐标;(x*,y*,z*,1)为缩放后的特征截面相应点的齐次坐标;(xf,yf,zf)为比例变换的参考点坐标;Sx、Sy和 Sz分别为x、y和z坐标分量的比例变换因子,比例变换因子的取值以不损失造型精度的前提下越小越好。

翼柱形药柱特征形体原始截面的各点依次乘以比例变换矩阵,就得到特征形体缩放后截面的各点坐标。

2.2 翼形体特征函数定义

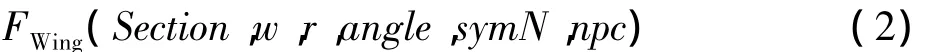

考虑到通用性,本文定义翼形体特征函数如下:

式中 Section为翼形体二维特征截面;w为翼形体厚度;r为翼形体顶端倒角半径(见图2);angle为该组翼形体起始角度;symN为药柱的循环对称数目;npc为每个外轮廓对称单元中该组翼的个数。

图2 翼形体示意图Fig.2 Parameters of fin entity

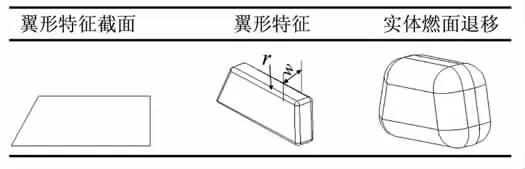

药柱的循环对称数目symN是前后2组翼个数(nf,na)或大小2组翼个数(nb,ns)的最大公约数,则

翼在外轮廓对称单元中的周向排列如图3所示。翼形体起始角度angle表示第一个翼距外轮廓对称单元中心线的角度,其余翼的角度为

图3 外轮廓对称单元中多个翼的角度分布Fig.3 Angles of multiple sets of fins defined in one cyclic symmetry cell

每组翼的第1个翼作为几何造型的样本,其余通过将样本的副本绕X轴进行三维图形旋转变换得到[4],即

式中 (x,y,z,1)为样本点的齐次坐标;(x*,y*,z*,1)为副本点的齐次坐标。

经过如上定义以后,即可确保所有翼形体均处在外轮廓实体对称单元中,从而得到严格旋转对称的1/symN份药柱实体,然后周向阵列即可得到完整的药柱信息。

2.3 颜色标识的燃面面积计算方法

本文采用边界表达的几何模型,其数据结构完整记录了模型的拓扑、几何和属性信息[5],颜色作为基本属性,附加在药柱外轮廓实体和内腔特征实体的几何模型上,并随着实体模型之间的布尔运算及图形变换,保持其合理性,具体体现在:

式中 药柱实体Sgrain的表面来源于2部分:由外轮廓实体Sout的几何模型表面分裂而成,记为SFa;由内腔特征实体Score的几何表面分裂而成,记为SFb。

本文用不同的颜色标记燃面和非燃面:

(1)外轮廓实体所有表面标识为蓝色,内腔特征实体表面标识为红色。因此,所有的SFa为蓝色,所有的SFb为红色。

(2)按照式(6)进行布尔差运算,得到的药柱实体的表面中,源自外轮廓实体的为蓝色,源自内腔特征实体的为红色。显然,红色的面即为翼柱形药柱的燃面,统计所有红色面的面积,即为药柱的初始燃面面积。

(3)内腔特征实体扩张以后,仍保持所有表面为红色。同理,与不发生变化的外轮廓实体进行布尔差运算之后,统计得到的扩张后药柱实体的红色表面面积,即为退移后的燃面面积。

这样,只需在初始时进行1次颜色标识,就可保证燃面统计不发生疏漏,得到精确的计算结果。

3 翼柱形药柱的变量化设计流程

在解决以上关键技术后,整个翼柱形药柱的变量化设计流程总结见图4。

图4 翼柱形药柱的变量化设计流程Fig.4 Variational design flow chart of finocyl grain

(1)在变量化设计环境中,交互式绘制外轮廓、回转形内孔、前后翼或大小翼的约束草图,得到各个特征实体的原始二维截面。

(2)按照2.1节的方法对特征实体的截面执行比例变换,缩小图形的尺寸规模,以节省求解时间。

(3)由特征截面分别生成外轮廓的对称单元、回转形内孔的对称单元、前后翼或大小翼的三维实体,并按照2.2节中的处理方法,确保所有翼形体在外轮廓对称单元中。

(4)按照2.3节中介绍的颜色标识的燃面面积计算方法,计算初始燃面面积(肉厚Web=0)和退移一定距离(肉厚Web>0)以后的燃面面积,每退移一步依次计算燃面面积及质量特性。

(5)判断药柱是否完全燃烧,即判断当前药柱质量是否为0,如果完全燃烧,就输出燃面面积及质量特性随烧去肉厚的变化关系;否则,继续执行退移仿真。

4 实例验证

本文以LEDAS约束求解器[6],构建变量化设计环境,实现了上述针对翼柱形药柱的处理方法。

4.1 可行性实例验证及结果分析

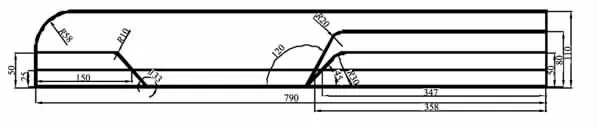

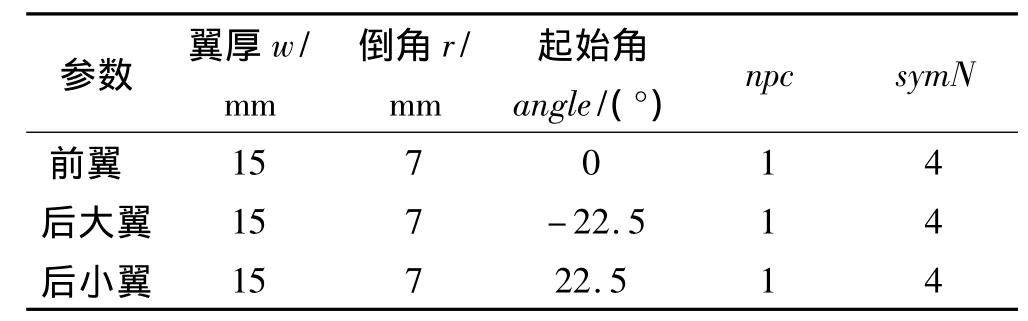

为了验证该方法的可行性,以1个有3组翼形体的药柱作为示例,截面尺寸如图5所示。3组翼分为前翼、后大翼、后小翼,其参数见表1。

图5 大小翼和前后翼药柱二维截面草图Fig.5 2-D geometric constraint sketch of rear big fin and rear small fin

表1 3组翼的参数Table 1 Parameters of three sets of fins

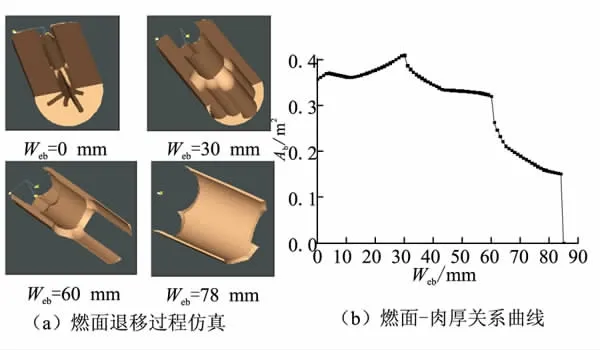

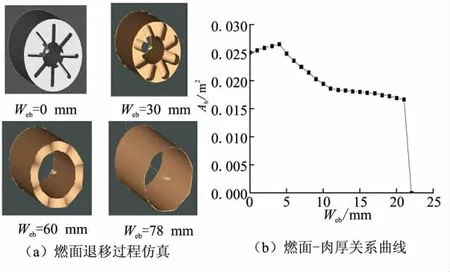

药柱燃面退移过程及燃面面积-肉厚关系曲线如图6和图7所示。

图6 大小翼和前后翼药柱燃面退移过程仿真及燃面面积-肉厚曲线Fig.6 Grain burnback simulation and profile of burning surface area vs web

这个燃面退移过程分为3段,初始阶段燃面不断增大,直至肉厚Web=30 mm时,后大翼开始烧穿;Web=30~60 mm为减面燃烧,前翼和后小翼逐渐扩张,后大翼逐渐消失;Web=60 mm时,后大翼完全消失,前翼和后小翼开始烧穿,直至Web=85 mm药柱完全消失,这一阶段也为减面燃烧。仿真时,比例变换因子Sx=Sy=Sz=1,肉厚推进步长为1 mm,85步计算共耗时221.63 s,如果令 Sx=Sy=Sz=0.02,即缩小 50 倍,计算时间缩短至151.16 s(CPU主频2.8 GHz)。

图7 参考文献实例的燃面退移仿真过程及燃面面积-肉厚曲线Fig.7 Grain burnback simulation and profile of burning surface area vs web

4.2 计算精度实例验证及结果分析

为了验证本文计算方法的精度,对文献[7]中17#药柱进行燃面退移仿真,并结合推进剂参数和喷管参数,进行了内弹道计算。整个药柱肉厚为21.35 mm,燃烧初始阶段(Web=0~4 mm)内孔和翼形体同时扩张,为增面燃烧;在Web=4 mm时,后端翼形体开始烧穿,直至Web=12 mm翼形体完全烧完,这一阶段为减面燃烧;燃烧最后阶段(Web=12~21.35 mm)为近似等面燃烧过程。该例本文设置的比例变换因子为Sx=Sy=Sz=2/3,仿真肉厚步长与文献[7]相同,都为1 mm,22步仿真时间仅为7.344 s,而文献[7]中仿真耗费了将近30 min。

本文内弹道计算结果与文献[7]中压力-时间进行对比,如图8所示。由图8可看出,由于本文内弹道计算未考虑点火段和拖尾段的非定常效应,点火段和拖尾段与试验曲线差距较大,其余吻合相当好(最大误差仅3.1%)。

图8 压力-时间曲线计算结果与试验曲线对比Fig.8 Results of pressure vs time compared with experiment data

5 结论

(1)引入翼的起始角度,合理布置大小翼、前后翼的位置,使其在1个外轮廓实体对称单元中。调节三维比例变换矩阵的比例变换因子,以缩小药柱的尺寸规模,显著缩短求解时间。

(2)在基于造型历史追溯的燃面面积统计方法的基础上,提出改进的颜色标识燃面面积计算方法,该方法具有执行效率高、操作简单、不会统计疏漏等优点。

(3)归纳总结了翼柱形药柱的变量化设计流程,包括特征形体变量化约束草图的定义、比例变换、燃面退移过程仿真、统计燃面面积等步骤。并通过2个实例,对其有效性及计算精度进行了验证。

(4)文中研究工作为翼柱形药柱的设计、参数优化和燃面退移仿真提供一套实用的解决方法。同时,本文的研究思路也适用于其他复杂的任意三维药型。

[1]董新刚,陈林泉,侯晓.基于Pro/E平台下的固发装药CAD软件[C]//昆明:2002年中国宇航学会固体推进专业委员会年会论文集(上),2002:109-114.

[2]刘旸,鲍福廷,蔡强,等.变量化约束草图驱动的药柱三维特征设计研究[J].固体火箭技术,2010,33(1).

[3]蔡强,鲍福廷.基于ACIS几何造型平台的固体火箭发动机装药设计[J].固体火箭技术,2008,31(3).

[4]孙家广,等.计算机图形学(第三版)[M].北京:清华大学出版社,1998:358-373.

[5]詹海生,李广鑫,马志欣.基于ACIS的几何造型技术与系统开发[M].北京:清华大学出版社,2002:30-49.

[6]LEDAS Ltd.LEDAS geometric solver 2D overview[R].http://ledas.com/products/lgs2d.

[7]Püskülcü G,Ulas A.3-D grain burnback analysis of solid propellant rocket motors:Part 2—modeling and simulations[J].Aerospace Science and Technology,2008(12):585-591.