高温处理对T300级炭纤维结构及性能的影响①

2011-03-13冯阳阳李瑞珍

冯阳阳,崔 红,李瑞珍

(西安航天复合材料研究所,西安 710025)

0 引言

在C/C复合材料制备过程中需要反复进行高温处理,一方面可提高C/C复合材料的密度,另一方面复合材料的各项性能得到提高,作为增强材料的炭纤维,其性能随高温处理的变化直接影响到C/C复合材料的性能。近几年我国的炭纤维事业发展较为迅速,已能生产出强度、模量相当于日本T300级的性能稳定的炭纤维。为系统研究炭纤维在C/C复合材料成型过程中的性能变化,特别是灰分含量对C/C复合材料性能的影响,本文考虑对国产炭纤维和进口炭纤维进行高温处理。文献[1]表明,炭纤维灰分残留物呈管状分布且形态完全保持着炭纤维的外层形态,可推断出残留物在灰化前大量分布在炭纤维的表层,并且经分析可知灰分主要由Na、O和Si组成。高温处理一方面能使炭纤维中的非碳元素挥发,提高碳含量,另一方面能使炭纤维的内部组织结构和表面结构发生显著变化,从而对炭纤维的性能产生较大影响。

为了考察高温处理对炭纤维性能及结构的影响,本文对2种3k聚丙烯腈(PAN)基炭纤维进行了不同次数的处理。测试处理后炭纤维的性能,并采用扫描电镜(SEM)、X射线衍射(XRD)等测试技术研究了2种炭纤维在微观结构上的变化与差异。

1 实验

1.1 实验材料

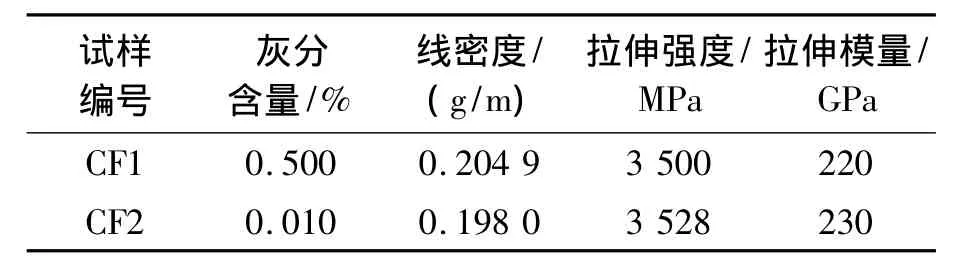

国产T300级炭纤维,代号为CF1;进口T300级炭纤维,代号为CF2。炭纤维原始性能见表1。

表1 炭纤维原始性能Table 1 The original properties of carbon fibers

1.2 实验及测试设备

石墨化炉;扫描电镜,JEOL JSM-6460LV;电子天平,METTLER TOLEDO XS204;X射线衍射仪,Bruker D8 ADVANCE;马弗炉,TM-0617P。

1.3 试样制备

在惰性气氛保护下将各种炭纤维于2 500℃石墨化炉中处理3次,每次处理后的炭纤维进行相关测试。

1.4 性能测试

1.4.1 微观形貌分析

用SEM观察处理后的炭纤维表面及断面形貌,分析不同处理次数对各种纤维微观形貌的影响。

1.4.2 线密度测定

用分析天平测量每次处理过的炭纤维的线密度,分析所得结果。

1.4.3 X 射线衍射分析

将每次处理后的炭纤维研磨成粉末,置于样品槽中,用X射线衍射仪测炭纤维的微观结构,测试条件:Cu 靶,波长0.154 056 nm,步宽0.05°,滞留时间0.2 s,管电压40 kV,管电流300 mA。石墨微晶的层间距(d002)和微晶堆砌厚度(Lc)利用赤道扫描图中的002峰计算,计算式如下[2]:

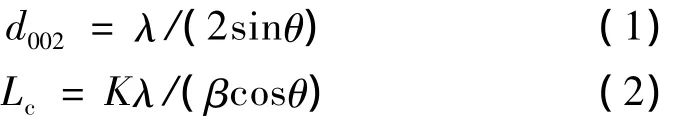

式中 λ为X射线波长,λ =0.154 18 nm;θ为002衍射角;β为半峰宽;K为校正因子,K=1。

石墨化度(G)根据 Franklin模式,由 Mering和Maire公式计算:

式中 0.344 0为完全未石墨化乱层结构炭的层间距;0.355 4为理想石墨晶体的层间距。

1.4.4 灰分含量测定

取适量炭纤维放于马弗炉中,在900℃下焙烧至恒重,焙烧后灰分质量与焙烧前炭纤维质量的百分比即为炭纤维的灰分含量。

2 结果与讨论

2.1 炭纤维微观形貌分析

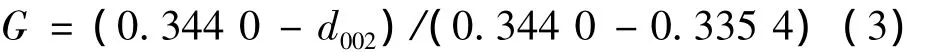

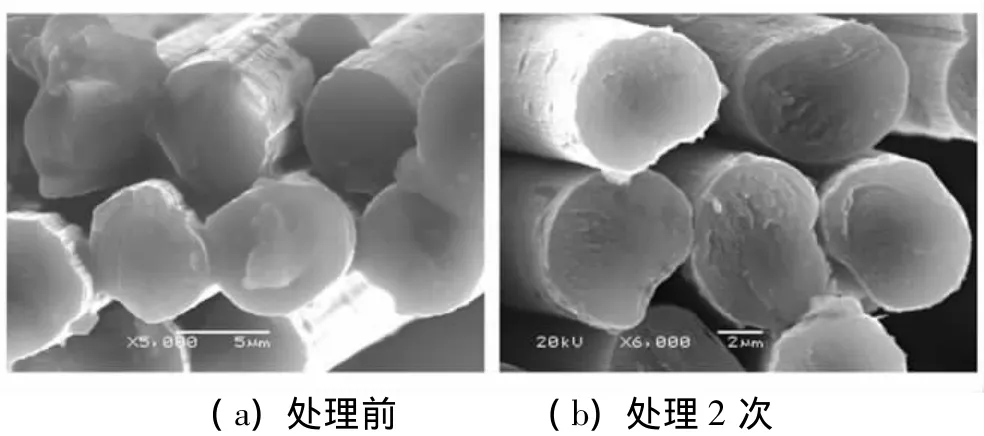

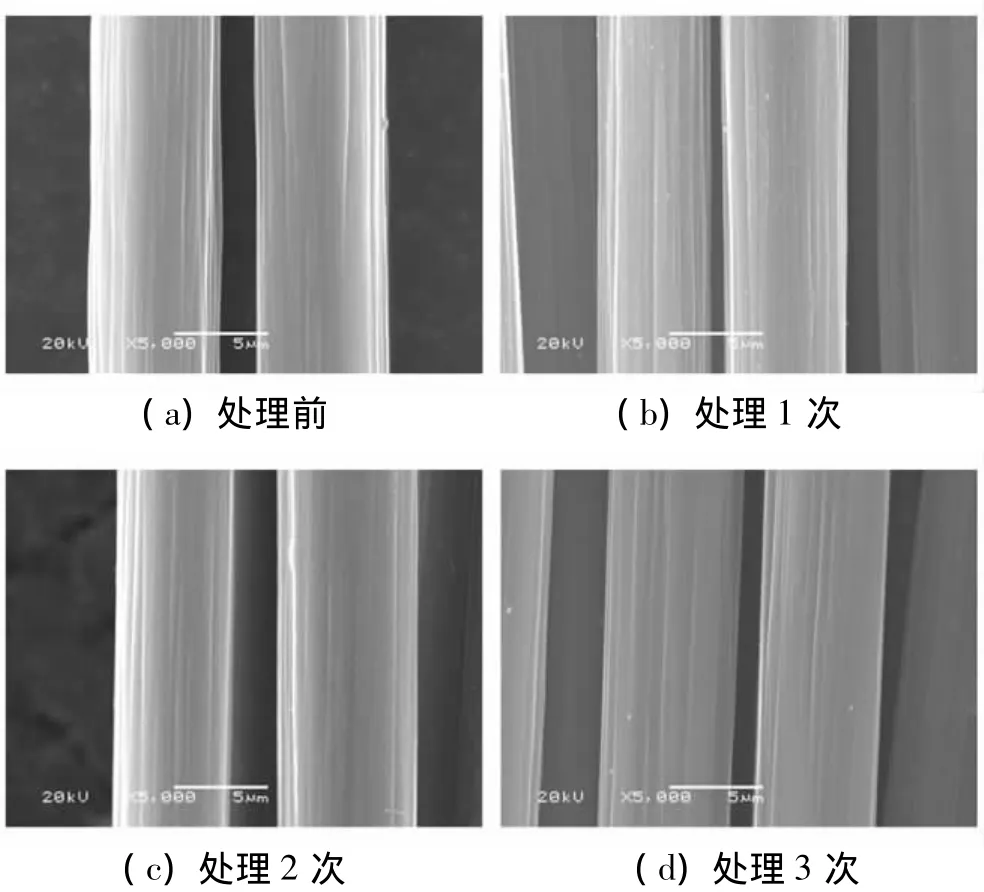

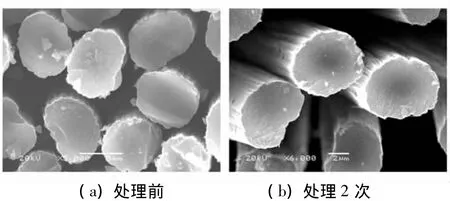

图1~图4分别为CF1和CF2炭纤维未处理及3次高温处理前后表面及断面的SEM照片,为便于观察断面形貌照片选取未处理及处理2次后的作为比较。

图1 CF1高温处理前后的表面形貌Fig.1 Surface microstructure of CF1 before and after high temperature treatments

图2 CF1未处理及第2次处理后的断面形貌Fig.2 Fracture microstructure of CF1 before treatment and after the twice treatment

由图1~图4可看出,2种炭纤维表面都有沿纤维轴向排列的细长沟槽结构,沟槽的宽度和深度不等,以CF2炭纤维较为明显(图3和图4)。随高温处理次数的增加,纤维表面越来越洁净,沟槽变细变长,形成很浅的细长型裂纹。这是由于非碳原子在高温下逃逸和挥发,同时炭纤维表面晶粒生长、气胀和表面蒸发形成了纤维表面的裂纹或内部孔洞,导致纤维内部结构和表面结构与形貌发生变化[3]。由各纤维的断面形貌可见,经过高温处理后,纤维的断面变得洁净规整,这说明炭纤维在高温处理过程中杂质元素被清除,且表面及内部结构发生变化,结晶趋于完善。

由图1、图2可见,CF1炭纤维表面有一些附着物(图1(a),图2(a)),表明纤维表面浆料含量较高,以至于纤维表面的沟槽不清晰,随着高温处理次数的增加,表面浆料逐渐挥发,炭纤维表面越来越洁净,沟槽明显,利于纤维内部非碳元素的脱除,以及纤维内部结构的转变,从而使炭纤维内部更趋于石墨结构。由图2、图4可见,CF1的表面比CF2的表面光滑,这可能与两者的制备工艺有关[4]。

图3 CF2高温热处理前后的表面形貌Fig.3 Surface microstructure of CF2 before and after high temperature treatments

图4 CF2未处理及第二次处理后的断面形貌Fig.4 Fracture microstructure of CF2 before treatment and after the twice treatment

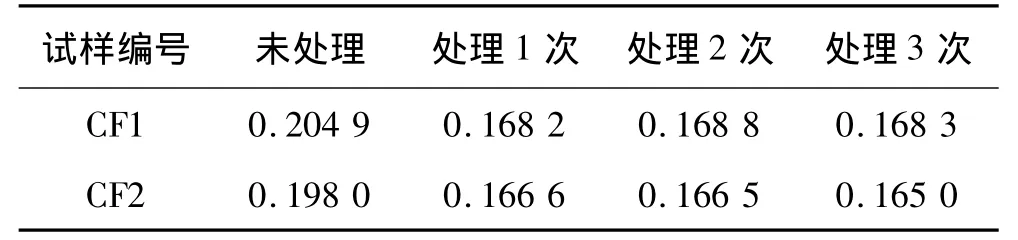

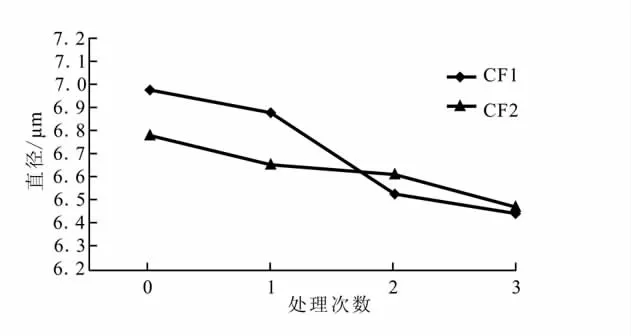

2.2 炭纤维线密度分析

经不同次数高温处理后的2种炭纤维线密度测试结果见表2。表2数据表明,随高温处理次数的增加,纤维的线密度呈下降趋势,这是由于高温处理使得纤维的表面浆料、其他附着物及非碳元素被清除,同时纤维直径也随处理次数的增加而缩小(图5),使得线密度降低。由表2和图5可见,第1次处理后纤维的线密度和直径减少最多,第2次和第3次处理对纤维影响不大,主要原因是在炭纤维的生产过程中温度一般只达到1 500℃,在高温处理过程中的2 000℃左右,纤维杂质已基本排除干净,这时主要发生微晶的转变,表现为纤维结构的重整[5],本实验的处理温度都在2 500℃,故第1次高温处理对纤维的性能影响最为显著,第2次和第3次处理则影响不大。

表2 炭纤维线密度测试结果Table 2 Linear density testing results of carbon fibers g/m

图5 2种炭纤维高温处理前后直径变化Fig.5 Change of the two carbon fibers'diameters before and after high temperature treatments

由表2还可看出,高温处理对CF1炭纤维的线密度及直径影响较为显著,这与其灰分含量较高有关。处理前CF1的线密度和直径都高于CF2,经3次高温处理后两者的线密度和直径近似,这说明灰分含量较高的CF1在2 500℃的高温处理中,较多的非碳元素被挥发,并伴有部分碳原子损失,线密度降低更多。

2.3 X射线衍射结果分析

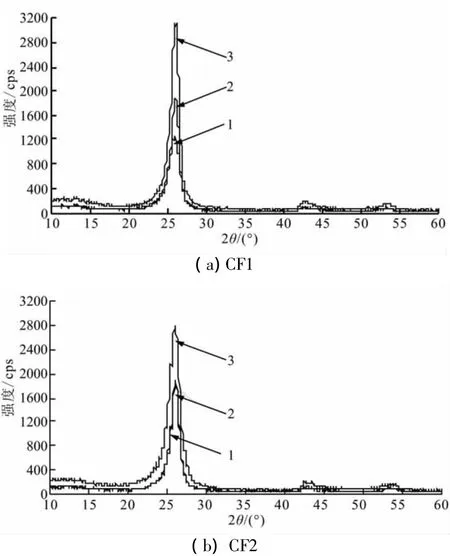

图6为2种炭纤维经不同次数高温处理后的XRD谱图。由图6可知,经处理过的炭纤维在2θ=25°附近都有明显的衍射峰,对应石墨结构(002)晶面的衍射,而且(002)晶面衍射峰都较宽,出现了弥散的背景峰,说明有乱层堆叠紊乱现象出现[6]。图6(a)表明随着处理次数的增加,(002)晶面衍射峰变窄变锐,这说明CF1随处理次数增加,结晶程度依次提高。图6(b)表明前2次高温处理对CF2的(002)晶面衍射峰影响不大,第3次处理后衍射峰变尖锐,强度增大。由图6可见,CF1与CF2的(002)衍射峰变化相似,且经过3次高温处理后CF1的衍射强度高于CF2。此外,在2θ=43°处,各纤维都有一弱峰,是由(100)峰和(101)峰叠加形成,习惯上称之为(10)峰。在2θ=55°附近还有一弱峰,对应石墨结构(004)晶面的衍射峰,表征了石墨微晶在c轴方向的发育程度[7]。

表3为2种炭纤维经不同处理后的晶格参数,d002的大小和(002)衍射峰的宽窄可反映石墨化程度。由表3可知,2次高温处理后2种纤维的d002有所减小,纤维的半峰宽减小。对应的石墨化度G和叠层厚度Lc变化趋势相同[8]。说明经2次高温处理纤维中石墨微晶逐渐由二维乱层结构向三维有序化转变以及沿轴向择优取向,同时石墨化程度得到提高[9]。

图6 CF1、CF2高温处理前后的XRD谱图Fig.6 XRD pattern of and CF2 before and after high temperature treatments

表3 2种炭纤维高温处理前后的晶格参数Table 3 Lattice parameters of the two carbon fibers before and after high temperature treatments

文献[10-11]表明,由于乱层石墨结构在热应力作用下沿纤维轴的取向提高,纤维表面和内部结构发生变化,层间距缩小。六元环结构趋于完整,因此模量也将随之提高。但是从实验结果可见,即使经过3次2 500℃的高温处理,纤维的石墨化度仅为7% ~12%,石墨化转变程度较低,表现出难石墨化的性质。这主要是由其先驱体结构决定的,聚丙烯腈呈弯曲交错状态,没有结晶高分子的规整性,即使在张力下炭化仍会保留交错结构,故PAN基炭纤维内部的碳本质上是难以石墨化的碳[5]。

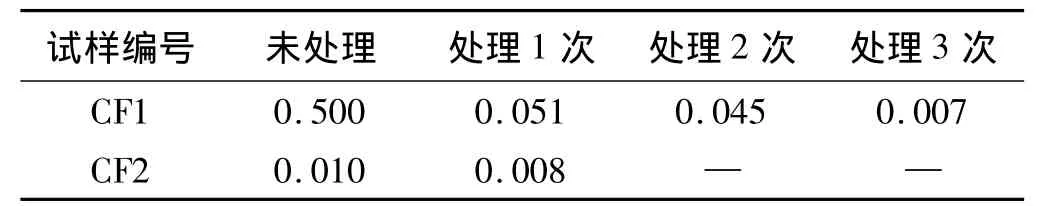

2.4 炭纤维灰分含量分析

经不同次数高温处理后的2种炭纤维灰分含量测试结果见表4。由表4可见,经高温处理,2种炭纤维的灰分含量都有不同程度的下降。尤其是CF1炭纤维,经1次处理后灰分含量降到了未处理时的1/10,第3次高温处理后的灰分含量仅为0.007%,仅高于CF2炭纤维经3次处理后的灰分含量(约为0)。由于CF2本身灰分含量不高,故第1次高温处理对其灰分含量影响并不大,且经第2、3次处理后,其灰分含量很难测出,接近为0。结合2.2节的分析可知,2种炭纤维灰分含量的变化与X射线衍射的结果变化规律是一致的。

经高温处理,一方面纤维中所含的杂质元素被脱除,另一方面纤维表面和内部的组织结构发生变化,结晶结构更完善,使得炭纤维灰分含量减少,石墨结构的碳含量增加,纤维石墨化程度提高。

表4 2种炭纤维高温处理前后的灰分含量Table 4 Ash content of the two kinds of carbon fibers before and after high temperature treatments %

炭纤维灰分含量降低,石墨化度提高既可提高纤维的拉伸模量,又可提高纤维的抗氧化和抗烧蚀率[3],这将更适用于火箭发动机喷管、喉衬等烧蚀防热部件。

3 结论

通过对2种T300级炭纤维经高温处理前后的结构及性能进行测试,发现高温处理对T300级炭纤维具有以下影响:

(1)随着高温处理次数的增加,炭纤维的表面浆料及其他非碳元素被脱除,表面变洁净,并出现细长型裂纹;炭纤维的线密度都有下降趋势,第1次高温热处理影响较显著。

(2)经高温处理,2种炭纤维的d002减小,Lc增大,反映出石墨化程度提高,第2次和第3次处理后结果基本一致,且最终石墨化程度并不高。

(3)随高温处理次数的增加,2种炭纤维的灰分含量都呈下降趋势。经3次处理后CF1炭纤维的灰分含量由处理前的0.500%下降到0.007%,这说明高温处理对CF1的灰分含量影响更为显著。

(4)通过以上分析可知,处理次数对不同的炭纤维有不同的影响,且对不同的性能影响亦有差别。综合各方面因素分析,对于CF1和CF2炭纤维,进行3次2 500℃高温热处理后性能最佳。

(5)在此研究基础上应继续对2种炭纤维及其C/C复合材料的各项性能进行深入研究,通过本文的实验结果可预测,这2种炭纤维制备的C/C复合材料在防热方面性能差异不大。

[1]强杉杉,潘鼎.国产炭纤维灰分现状及产生机理的分析[J].炭素,2008(2):36-39.

[2]贺福.碳纤维及其应用技术[M].北京:化学工业出版社,2004:278-279.

[3]张为芹,田艳红,杨延风,等.高温热处理对炭纤维性能的影响[J].新型炭材料,2001,16(3):52-57.

[4]李东风,王浩静,贺福,等.T300和T700炭纤维的结构与性能[J].新型炭材料,2007,22(1):59-64.

[5]肖春,侯卫权,邹武,等.热处理温度对炭纤维结构和性能的影响[J].炭素技术,2006,25(6):15-18.

[6]胡胜泊,施用晞,李同起,等.高模量炭纤维的微观结构及其对其力学性能的影响[J].炭素,2007(4):32-35.

[7]Dobiášová L,Starý V,Glogar P,et al.Analysis of carbon fibers and carbon composites by asymmetric X-ray diffraction technique[J].Carbon,1999,37(3):421-425.

[8]Wang Song,Chen Zhao-hui,Ma Wu-jun,et al.Influence of heat treatment on physical-chemical properties of PAN-based carbon fiber[J].Ceramics International,2006,32(3):291-295.

[9]王浩静,王红飞,李东风,等.石墨化温度对炭纤维微观结构及其力学性能的影响[J].新型炭材料,2005,20(2):158-163.

[10]华中,杨玉蓉,钟亚娟,等.高模量PAN基炭纤维结构的表征与性能分析[J].新型炭材料,2009,24(3):230-236.

[11]张新,马雷,李常清,等.PAN基炭纤维微结构特征的研究[J].北京化工大学学报,2008,35(5):57-60.