颗粒含量及粒度对Si CP/Al复合材料高温变形行为及组织的影响

2011-03-13任学平

曾 莉, 任学平, 崔 岩

(1.北京科技大学材料科学与工程学院,北京 100083;2.北京航空材料研究院先进复合材料重点实验室,北京 100095)

随着电子、航空航天、汽车技术的高速发展,对材料的性能提出了更高的要求。碳化硅颗粒增强铝基复合材料(以下简称“SiCP/Al复合材料”)具有轻质、高比强度、高比模量、高导热、低热膨胀系数,同时还具有耐磨、耐腐蚀、热稳定性能好等优点,近年来已经被广泛应用于航空、航天、电子封装、自动工程技术等领域[1~3]。

随着对颗粒增强金属基复合材料研究的不断深入,人们发现作为增强体的颗粒其含量及粒度对复合材料的性能及变形行为影响很大[4,5],SiCP/Al复合材料的二次变形加工大多都在较高的温度下进行,国内外学者对此研究得较多[6~13],但对于 SiCP/ Al复合材料在其基体熔点以上的更高温度下的变形行为与变形规律的研究尚属空白。

本研究对采用相同的基体合金、同种工艺方法制备的不同颗粒含量及粒度规格的SiCP/Al复合材料进行高温(高于基体熔点)压缩试验,重点研究SiC颗粒含量及粒度对复合材料高温压缩流变规律及组织的影响。

1 试验材料及方案

试验材料是采用无压浸渗法制备出的不同体份的SiCP/Al-Mg-Si-X复合材料。颗粒含量(体积分数)分别为15%,25%,35%,45%,55%。颗粒粒度规格分别为 F120,F220,F320,F400,对应的颗粒名义尺寸,见表 1。复合材料经过机械加工,制成φ10mm×15mm的试样。

高温压缩试验在WDW50E微机控制电子式万能试验机上进行,采用石英加热圈进行温度控制,自制保温钢套及冲头采用耐热合金制成,试验装置如图 1所示。变形温度为 700℃,应变速率为 0.005s-1。最大变形程度为 60%。加热速率为10℃/m in,保温时间为30min,压缩变形后的试样立即进行水淬处理,以保留变形后的组织。温度、位移、速率等变形条件由计算机系统自动控制,并采集载荷、位移等。

采用5%的硝酸酒精对其进行侵蚀,侵蚀时间为30s。利用ZEISSSUPRA 55型扫描电镜观察复合材料高温压缩后的组织形貌。

图1 高温压缩试验模具示意图Fig.1 Diagrammatic sketch of hot compression mold

2 结果与分析

2.1 高温流变规律

2.1.1 颗粒含量的影响

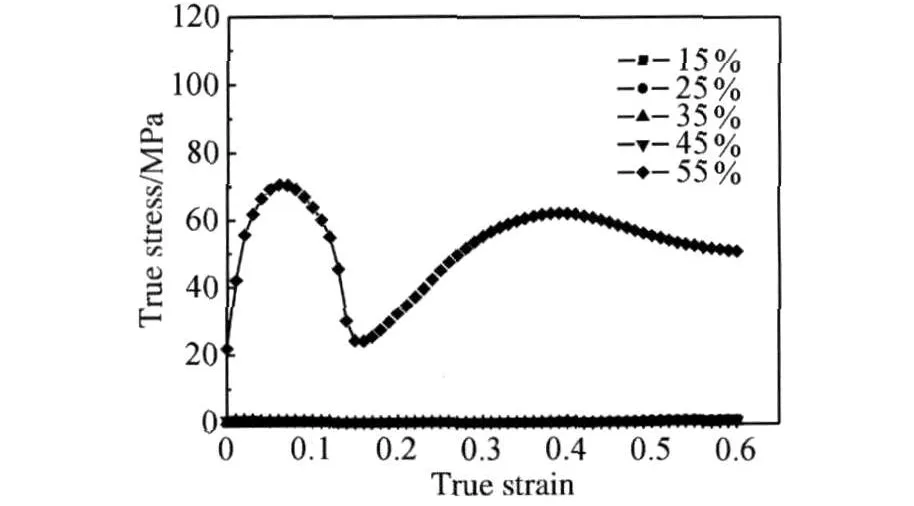

图2为颗粒粒度规格为 F220、不同颗粒含量的复合材料在700℃/0.005s-1条件下高温压缩的真应力-真应变曲线。

图2 不同颗粒含量的SiCP/Al复合材料的流变应力Fig.2 Flow stress strain for SiCP/Al composite with different particle contents

由图 2可以看出,颗粒粒度规格同为 F220的复合材料,颗粒含量为 55%的复合材料的高温流变规律与其它含量的复合材料完全不同,高温变形过程中呈现伪塑性特征。复合材料所受载荷达到一定值后,变形才开始进行,变形初期,颗粒压迫基体变形,产生微屈服,当所有基体都屈服后,颗粒断裂造成失稳,导致流变应力下降,随着变形的继续进行,颗粒与基体协调变形,流变应力趋于平稳。这是由于颗粒含量较高的复合材料,高温流动性不好,颗粒与基体协调变形的能力差。

颗粒含量较低的复合材料,变形抗力很低,流变应力随应变的增加无明显变化。这是因为当颗粒含量较低时,尽管由于SiC颗粒的存在,复合材料在高于基体熔点的 700℃时并未熔化,但基体对增强体移动基本没有抵抗能力,因此,颗粒含量较低的复合材料,高温变形时的流动特性近似于流体。

2.1.2 颗粒粒度的影响

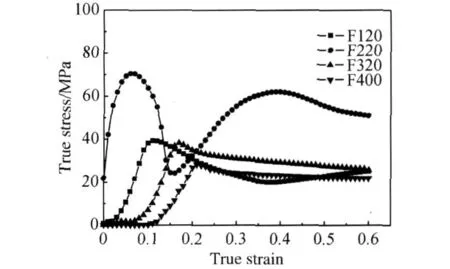

图3为颗粒含量为55%,粒度规格不同的复合材料在700℃/0.005s-1条件下高温压缩的真应力-真应变曲线。

图3 不同颗粒粒度规格的SiCP/Al复合材料的流变应力Fig.3 Flow stress strain for SiCP/Al composite with different particle granularitie standards

由图3可以看出,颗粒含量较高的SiCP/Al复合材料,由于SiC颗粒的大量存在,使得复合材料在高于基体熔点的 700℃时并未熔化,且大量颗粒之间相互作用,导致复合材料的高温变形抗力大大提高,高温流变规律呈现伪塑性特征。

颗粒含量同为55%的复合材料,颗粒粒度规格为F220的复合材料的高温流变规律与其他粒度规格的复合材料略有不同。该复合材料所受载荷达到一定值后,变形才开始进行,且流变应力存在明显的失稳现象。

颗粒粒度即颗粒尺寸对复合材料流变规律的影响,呈两个阶段:①颗粒尺寸较大时,流变应力随着颗粒尺寸的减小而升高,这是由于颗粒与颗粒、颗粒与基体间的摩擦力增大,导致复合材料应力升高;②随着颗粒尺寸的进一步减小,流变应力随颗粒尺寸的减小而降低,这是由于当颗粒尺寸达到一定程度后,随着颗粒尺寸的减小,复合材料的流动性提高,颗粒与基体协调变形的能力增强。

2.2 组织分析

2.2.1 颗粒含量对颗粒分布均匀性的影响

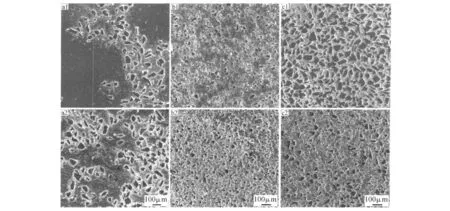

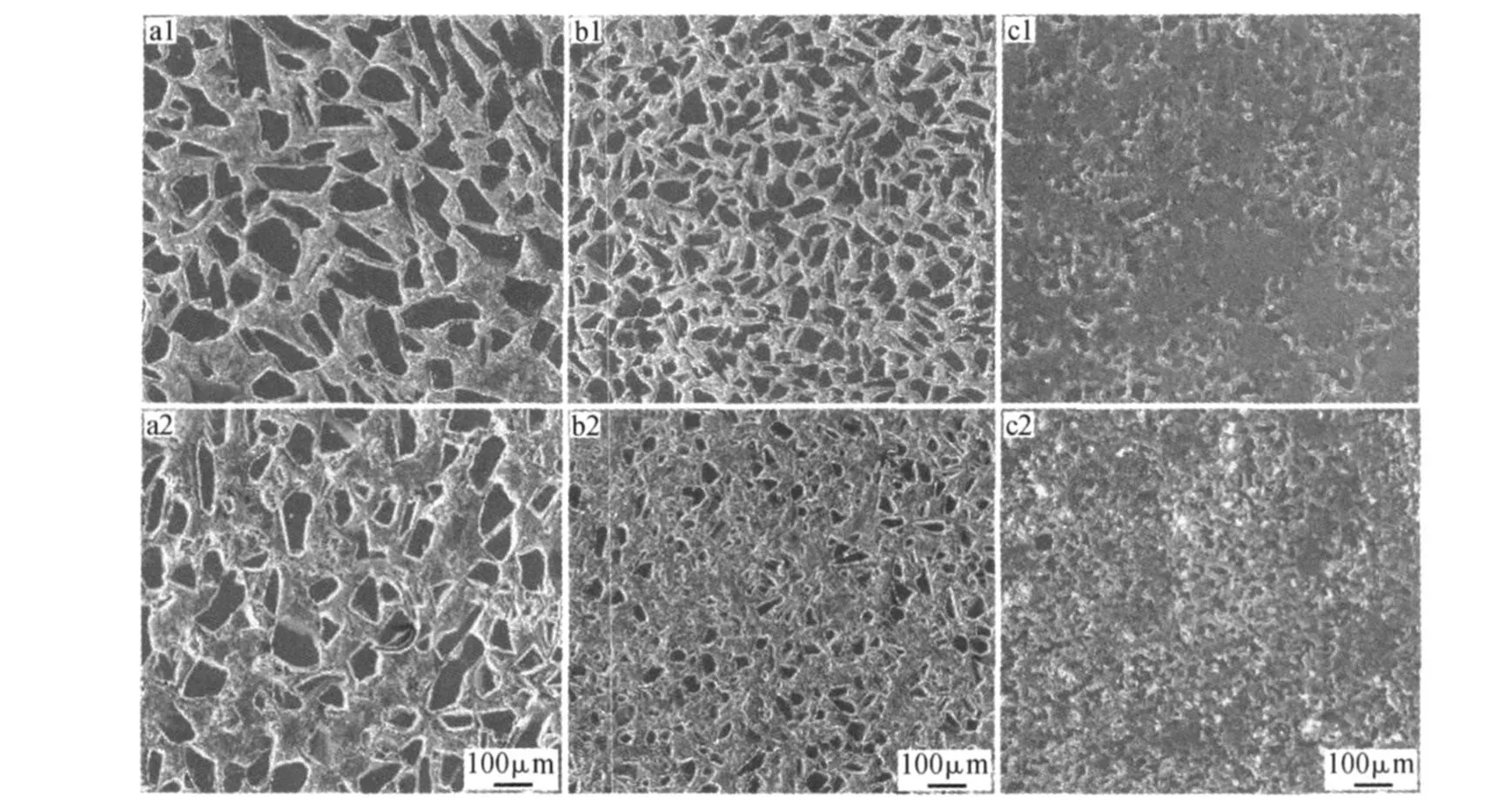

图4为颗粒粒度规格为 F220、颗粒含量分别为25%,35%和55%的SiCP/Al复合材料在变形参数为700℃/0.005s-1条件下经过高温压缩后的颗粒分布情况。

由图4可以看出,高温压缩后的SiCP/Al复合材料,颗粒分布均匀性提高。

比较图4a和图4b,可以得出,复合材料的颗粒含量越低,高温压缩对复合材料颗粒分布均匀性的提高作用越明显。这是由于颗粒含量越低的SiCP/Al复合材料,本身存在的金属区域范围越大,高温压缩过程中,颗粒重排,分布趋于均匀。因此高温压缩前后颗粒分布均匀性差异较大,即颗粒含量较低时高温压缩对颗粒分布均匀性的改善作用更明显。

图4c为颗粒含量为55%的SiCP/Al复合材料高温压缩后的组织。可以看出,颗粒在高温压缩过程中发生了破碎、重排,但由于大量颗粒的存在而导致的复合材料较差的流动性,使颗粒与基体协调变形能力较差,进而使得高温压缩对复合材料颗粒分布均匀性的提高作用不明显。这与图 2所示颗粒含量对复合材料高温压缩的影响规律一致。

图4 不同颗粒含量的复合材料高温压缩前后的颗粒分布情况 (a1)25%,压缩前;(a2)25%,压缩后; (b1)35%,压缩前;(b2)35%,压缩后;(c1)55%,压缩前;(c2)55%,压缩后Fig.4 Particle distribution of composite with different particle contents by Hot Compression(a1)25%, before Hot Compression;(a2)25%,after Hot Compression;(b1)35%,before Hot Compression; (b2)35%,after Hot Com pression;(c1)35%,before Hot Comp ression;(c2)35%,after Hot Compression

2.2.2 颗粒含量对颗粒尺寸的影响

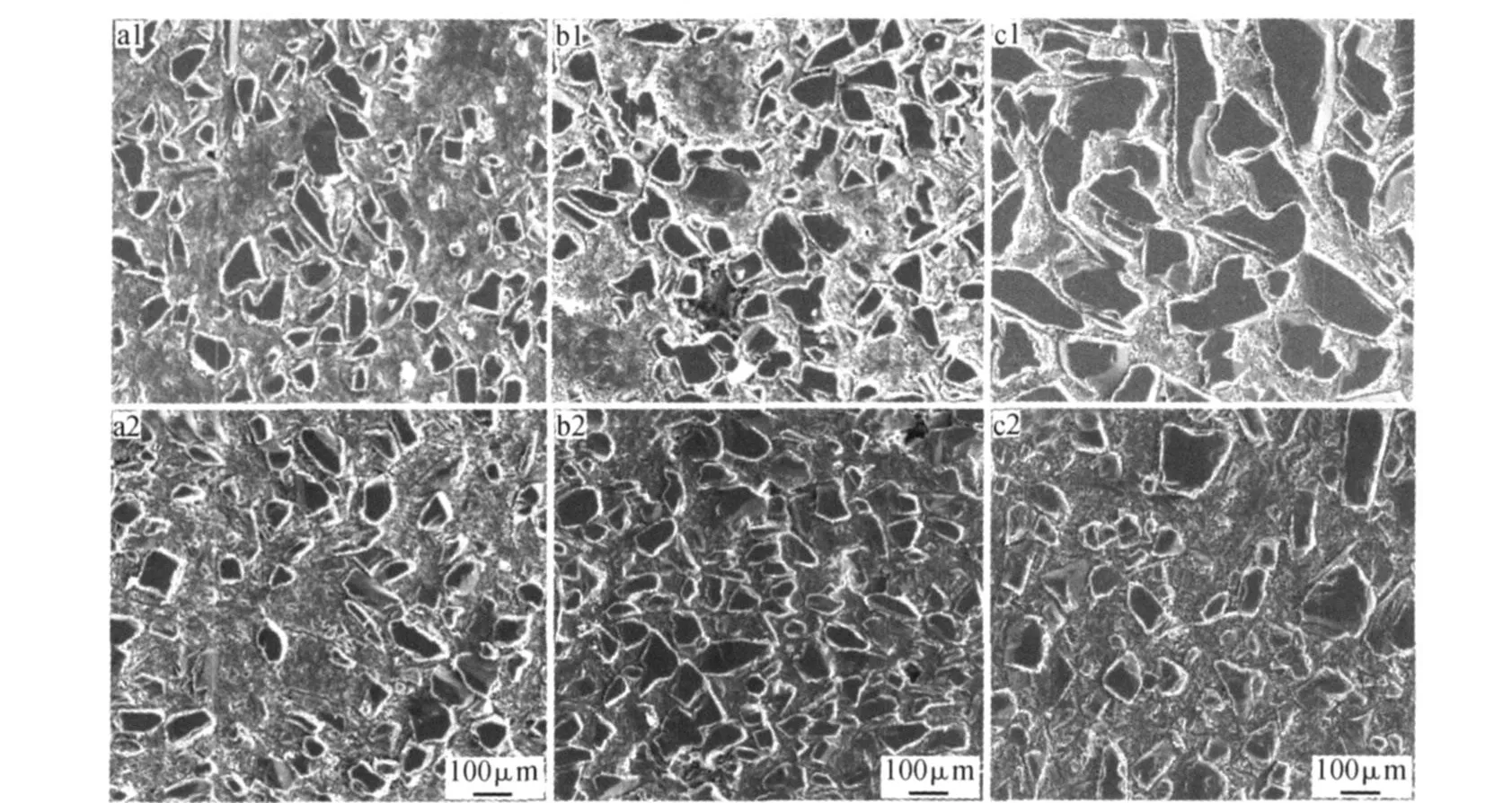

图5为颗粒粒度规格为F220、颗粒含量分别为35% 45%和55%的SiCP/Al复合材料在变形参数为700℃/ 0.005s-1条件下经过高温压缩后的颗粒尺寸情况。

图5 不同颗粒含量的复合材料高温压缩前后的颗粒尺寸情况 (a1)35%,压缩前;(a2)35%,压缩后; (b1)45%,压缩前;(b2)45%,压缩后;(c1)55%,压缩前;(c2)55%,压缩后Fig.5 Particle size of composite with differentparticle contents by Hot Compression (a1)35%,before Hot Comp ression;(a2)45%,after Hot Compression;(b1)45%,before HotCompression;(b2)35%, after Hot Compression;(c1)55%,before Hot Comp ression;(c2)55%,after Hot Compression

由图5可以看出,SiCP/Al复合材料高温压缩变形后,基体仍保持连续,颗粒在压力作用下发生转动,部分颗粒破碎,颗粒形状减小,形状趋于圆整。

比较图5a和图 5b,可以得出,复合材料的颗粒含量越高,高温压缩对复合材料颗粒尺寸的细化作用越明显,即高温压缩后复合材料的颗粒尺寸随着颗粒含量的增加而减小。这是由于,颗粒含量较低的SiCP/Al复合材料,本身存在较大范围的金属区域,复合材料在高温变形过程中近似于流体,呈现流体的变形特征,颗粒与颗粒和基体之间的作用力较小,颗粒受压破碎的程度较低。随着颗粒含量的增大,复合材料中的金属区域范围缩小,颗粒间距减小,颗粒与颗粒和基体之间的作用力增大,颗粒受压破碎的程度增大,导致颗粒尺寸减小。

图5c为颗粒含量为55%的SiCP/Al复合材料高温压缩后的组织。可以看出,高温压缩后的颗粒尺寸明显减小,这是由于颗粒含量较高的复合材料流动性较差,颗粒破碎的程度较大,这与图 2所示颗粒含量对复合材料高温压缩的影响规律一致。

2.2.3 粒度规格对颗粒分布均匀性的影响

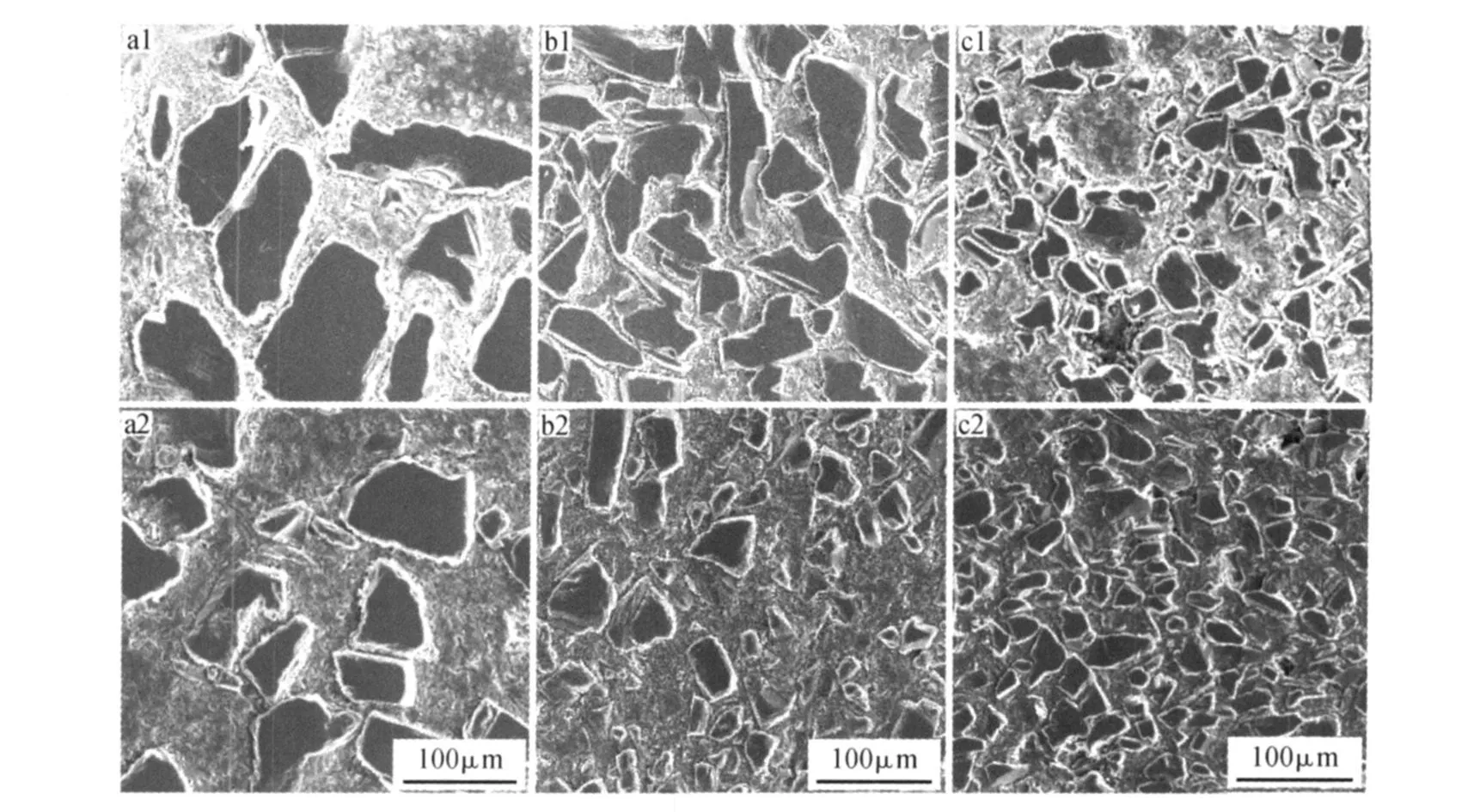

图6为颗粒含量为 55%、粒度规格分别为F120、F220和F320的SiCP/Al复合材料在变形参数为700℃/0.005s-1条件下经过高温压缩后的颗粒分布情况。

图6 不同颗粒粒度的复合材料高温压缩前后的颗粒分布情况 (a1)F120,压缩前;(a2)F120,压缩后;(b1)F220,压缩前;(b2)F220,压缩后;(c1)F320,压缩前;(c2)F320,压缩后Fig.6 Particle distribution of composite with different particle granularities by HotCompression (a1)F120,before HotCompression;(a2)F120,after Hot Compression;(b1)F220,before Hot Compression;(b2)F220,after Hot Compression;(c1)F320,before Hot Compression;(c2)F320, after Hot Comp ression

由图6可以看出,高温压缩后的SiCP/Al复合材料,颗粒分布均匀性有所提高。

比较图6a、图6b和图6c,可以得出,粒度规格为F220的复合材料,高温压缩对颗粒分布均匀性的提高作用不如其它粒度规格的复合材料。这是由于该颗粒尺寸的复合材料,颗粒与颗粒、颗粒与基体间的摩擦力较其它粒度规格的复合材料大,导致复合材料的流动性较其他粒度规格的复合材料差,这与图 3所示颗粒粒度对复合材料高温压缩的影响规律一致。

2.2.4 SiC原材料粒度规格对复合材料压缩后SiC颗粒尺寸的影响

图7为颗粒含量为 55%、粒度规格分别为F120、F220和F320的SiCP/Al复合材料在变形参数为700℃/0.005s-1条件下经过高温压缩后的颗粒尺寸情况。

由图7可以看出,高温压缩后的SiCP/Al复合材料,颗粒尺寸减小且形状趋于圆整。

比较图7a图7b和图7c,可以得出,粒度规格为F220的复合材料,高温压缩对颗粒尺寸的作用比它粒度规格的复合材料明显。这是由于该粒度规格的复合材料高温流动性较差,颗粒与基体协调变形的能力差,颗粒破碎程度较其它粒度的复合材料大,高温压缩后的颗粒尺寸较其它粒度的复合材料小。这与图 3所示颗粒粒度对复合材料高温压缩的影响规律一致。

图7 不同颗粒粒度的复合材料高温压缩前后的颗粒尺寸情况 (a1)F120,压缩前;(a2)F120,压缩后; (b1)F220,压缩前;(b2)F220,压缩后;(c1)F320,压缩前;(c2)F320,压缩后Fig.7 Particle size of composite with different particle granularities by Hot Compression(a1)F120, before Hot Compression;(a2)F120,after Hot Compression;(b1)F220,before Hot Compression; (b2)F220,after Hot Compression;(c1)F320,before Hot Compression;(c2)F320,after Hot Compression

3 结论

(1)颗粒含量对SiCP/Al复合材料高温压缩性能的影响较大。颗粒含量较低的复合材料,高温变形抗力很低,流变应力随应变的增加无明显变化。颗粒含量 55%的复合材料,高温压缩过程中呈现伪塑性流变规律。

(2)颗粒粒度规格即颗粒尺寸对复合材料高温流变规律的影响,呈两个阶段:①颗粒尺寸较大时,流变应力随着颗粒尺寸的减小而增大。②随着颗粒尺寸的进一步减小,流变应力随颗粒尺寸的减小而降低。

(3)颗粒含量为55%、粒度规格为F220的复合材料,在高温变形过程中呈现伪塑性特征。复合材料所受载荷达到一定值后,变形才开始进行,变形初期,颗粒压迫基体变形,产生微屈服,当所有基体都屈服后,颗粒断裂造成失稳,导致流变应力下降,随着变形的继续进行,颗粒与基体协调变形,流变应力趋于平稳。

(4)颗粒含量及粒度对高温压缩后SiCP/Al复合材料颗粒分布均匀性及尺寸的影响与其高温流变规律一致。颗粒含量为 55%、粒度规格为 F220的复合材料,高温压缩后的颗粒尺寸较其它含量及粒度规格的复合材料小。

[1]GUO Shao-wen,LI Li-bo,ZHANG Guang-yu,et al.Adhesion Analysis of Electroless NiCoating on SiCP/Al Composite Mirror Substrate[J].Rare MetalMaterials and Engineering,2008,37(6):960-963.

[2]XU FM,WU L C,HAN GW,et al.Compression Creep Behavior of High Volume Fraction of SiC Particles Reinforced Al Composite Fabricated by Pressureless Infiltration [J].Chinese Journal of Aeronautics,2007,20:115-119.

[3]CUIYan,WANG Lifeng,REN Jianyue.Multi-functional SiC/Al Composites for Aerospace Applications[J].Chinese Journal of Aeronautics,2008(6),21(6):578-584.

[4]HEC L,ZHOU Q,Liu J T.Effectof sizeof reinforcement on thickness ofanodized coatings on SiC/Almatrix composites[J].MATERIALSLETTERS,2008,62(15):2441-2443.

[5]SHAO Yunfu,XIQiaofeng,BERND Lauke,et al.Effects of particle size,particle/matrix interface adhesion and particle loading on mechanicalproperties of particulate-polymer composites[J].Composites(B):Engineering,2008, 39(6):933-961.

[6]LEI Yu-cheng,ZHANG Zhen,NIE Jia-jun,CHEN Xizhang.Effect of Ti-Al on microstructures and mechanical properties of plasma arc in-situ welded joint of SiCP/Al MMCs[J].Transactions of Nonferrous Metals Society of China,2008,18:809-813.

[7]MAIK Thunemann.Aluminum matrix composites based on p receramic polymer-boned SiC performs[J].Composites Science and Technology,2007,67:376-379.

[8]SONG Y,SMITH F.W.Phase diagram for the interaction of oxygen with SiC[J].App lied Physics Letters,2002,10 (14):3061-3063.

[9]BARDAL A.The effectof antimony on the interface of cast ALSi-SiC composites[J],Mater Sci,1983,28:2699-2705.

[10]KON B L,HOON K.Interfacial Reactions in SiCP/Al Composite Fabricated by Pressureless Infiltration.Scripta Materialia,1997,36(8):847-852.

[11]吕一中,王宝顺,崔岩,等.SiCP/Al复合材料-GCr15钢干摩擦磨损行为研究[J].航空材料学报,2008,28 (3):87-92.

[12]崔岩,李丽富,李景林,等.制备空间光机结构件的高体分SiCP/Al复合材料[J].光学精密工程,2007,15(8):1175-1180.

[13]KASKEL S,KRAW IEC P.Thermal stability of high surface area silicon carbide materials[J].Journal of Solid State Chem istry.2006,179(8):2281-2289.