基于FANUC-0i数控车低速加工梯形螺纹及编程

2011-03-12杨旭

杨 旭

(四川科技职业学院机电工程系,成都 611745)

0 引言

梯形螺纹作传动用,在各种机床上的丝杠[1]或者许多附件上都常使用。而在数控车床上要进行梯形螺纹课题训练是一个需要尚待解决的问题,因各方面原因没办法加工出合格的精度高的梯形螺纹。目前在数控车床上大都只能进行三角螺纹的实训课题。本文采用螺纹基本加工指令G32[2],结合梯形螺纹的基本加工方法,利用宏程序的通用、灵活、高效地进行加工。本文结合作者实际工作经验和教学经验进行总结和完善。其实,只要合理设计加工工艺,使用合理的加工方法,完全可以在数控车床上加工出合格的梯形螺纹。

1 梯形螺纹的车削工艺分析

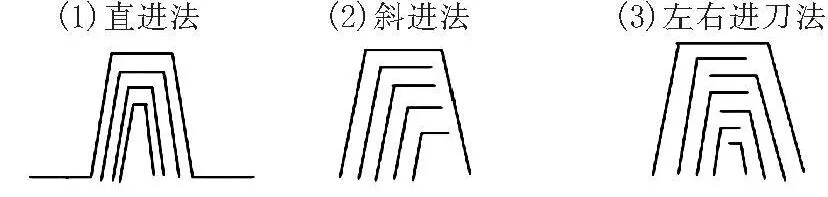

梯形螺纹的加工方法有很多种:直进法、斜进法、左右切削法、车直槽法、分层法等等。

(1)直进法。车刀的左、右刀刃同时切削,由中托板横向进给直到把螺纹车好为止。其操作简单,牙形精度较高,粗、精车可用一把刀具进行加工。切削用量低、排屑困难、刀尖易磨损、切削力大,易扎刀[3]。主要切削螺距 P<3 mm的普通螺纹,P≥3mm普通螺纹的精加工等。

(2)分层法。它是直进法和左右切削法的综合应用。车削P≥3mm刚度较差的梯形螺纹,首先用直进法控制中托板将梯形螺纹加工到一定深度,然后在运用左右赶刀法进行两侧面的加工,再进行深度的加工,这样反复直到粗加工完毕,保证刀具一个面进行切削。将梯形槽转化成若干个较浅的槽来加工。这样使刀具承受的力小,排屑顺利,不易扎刀。这样加工的螺纹表面粗糙度值较小。其次,在车削螺纹工作时,应指导学生根据具体条件,灵活运用,不能死搬硬套。

图1 分层切削法

(3)在普通车工技能培训加工中,梯形螺纹都难于掌握,也很容易扎刀。在数控编程中也没有一个具体的指令能进行梯形螺纹的加工。在实际生产和教学中不断摸索、总结、完善,对于梯形螺纹的车削也有了一定认知,我认为利用宏程序的通用、灵活、高效性与斜进、左右切削法相结合,可以很好地解决数控车车梯形螺纹问题。

2 梯形螺纹车刀基础知识

(1)车刀材料选择。刀具材料常有高速钢和硬质合金2种。高速钢螺纹车刀容易得到锋利的刃口,而且具有韧性好、刀尖不易崩刃等优点,在车削塑性材料时,需要刀具刃口锋利,应选用高速钢车刀。缺点:高温下刀具材料容易变性,不能进行加工。在车削脆性材料时(如铸铁、铸铜等),应尽量不采用高速螺纹车刀,而采用耐磨和耐高温性能较优越的硬质合金车刀。

(2)刀尖角的刃磨与测量。螺纹刀尖角的正确与否直接决定其牙形角正确度。刃磨时一般不用螺纹样板,如果用螺纹样板进行测量刀尖角,其对称度差,而用万能角度尺测量,首先把螺纹车刀右侧靠在万能角度尺上,观察其缝隙,以此为依据进行修磨,直到无缝隙为止,再保证左侧的角度,这样刀尖角对分线应与刀杆基本平行,内螺纹车刀刀尖角平分线必须与刀杆垂直。

(3)两侧刃后角的刃磨。在刃磨螺纹车刀时,如果车刀两侧刃后角相等,车刀在车削时不能切入工件,在走刀方向螺纹牙形右侧面上将会产生严重摩擦伤痕,影响正常车削;如果后角磨得过大,又会降低车刀的强度,切削时易磨损,并产生振动。在刃磨两侧后角时,应注意螺旋升角对螺纹加工质量的影响,在刃磨螺纹车刀时,顺走刀方向应加上螺旋升角,背走刀方向减去螺旋升角。车梯形螺纹时,升角的影响大,必须考虑,如螺纹升角 φ=6°30′的右旋梯形螺纹,选工作后角 aO=3°30′,则左侧后角 aOL=3°30′+φ=10°,而右侧后角 aOR=3°30′-φ=-3°。

(4)装刀偏差对螺纹精度影响。螺纹车刀的刀尖与工件表面不垂直。即使螺纹车刀刀具角度十分准确,加工后的牙形角仍会产生偏差,因此我们在指导学生安装车刀时,应要求学生用万能角度尺一面与工件表面垂直,另一面与刀尖角一边靠准。刀尖高度必须对准工作工件中心。

3 宏程序编程特点

数控厂家为用户配备了强有力的类似于高级语言的宏程序功能,用户可以使用变量进行算术运算、逻辑运算和函数的混合运算,此外宏程序还提供了循环语句、分支语句和子程序调用语句,利于编制各种复杂的零件加工程序,减少乃至免除手工编程时进行烦琐的数值计算,以及精简程序量[4]。

(1)可以使用变量,并且给变量赋值;

(2)变量之间可以进行运算;

(3)程序之间可以跳转;

(4)高效 、经济 、灵活 。

4 梯形螺纹编程加工实例

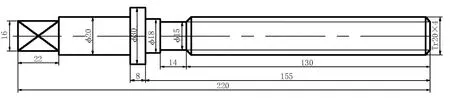

如图2所示,工件材料为45钢,是100 mm平口虎钳的丝杠。利用 FANUC-0i系统配备的CK 6132数控车加工Tr20×4-7 h的梯形螺纹,长度为130 mm。工艺分析:(1)采用一夹一顶方式进行装夹,用铜皮抱住 φ20的台阶,夹持该部分,并且φ30抵住卡盘。(2)选用高速钢车刀,采用斜进法进行低速车削加工。主轴转速100~120 r/min,梯形螺纹刀安装在1号刀位。选用G32螺纹加工指令用宏程序进行编程。

图2 梯形螺纹

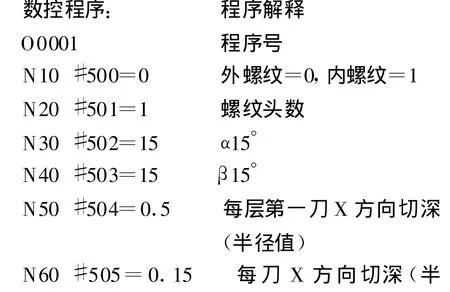

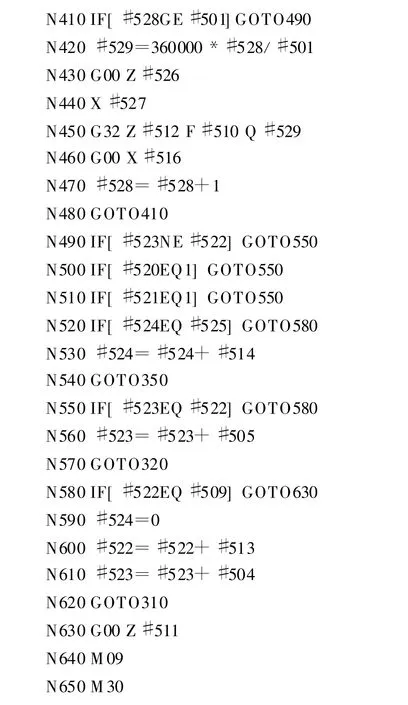

该程序是一个综合程序,可以加工丝杠、蜗杆、螺纹切削循环(内螺纹、外螺纹)等。

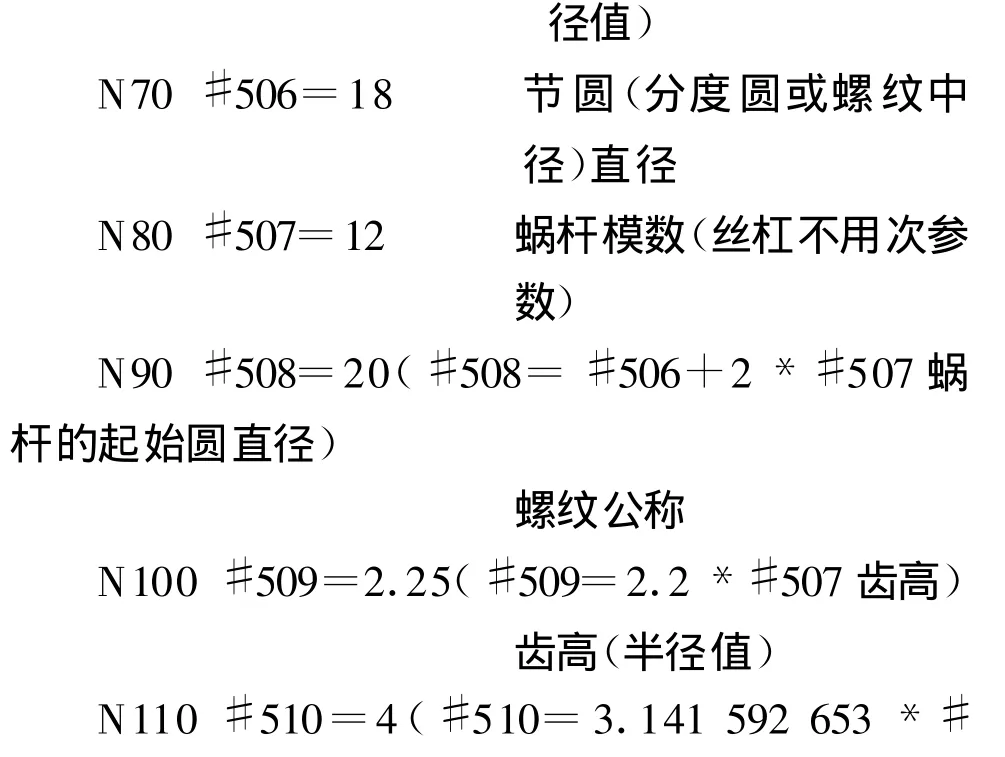

程序说明:

(1)加工前,用单步试运行程序,检查机床参数中各值与实际加工所需参数是否相等。如不等,则需修改程序中的参数值。

(2)该程序是一个综合程序,加工丝杆或螺纹时#508、#509、#510需计算后直接输入。加工蜗杆时#508、#509、#510等于括号里面的等式。

(3)当#519=0时,起刀点在工件右端时,该程序加工右旋螺纹,槽的右侧面为第一面;当#519=1时,起刀点在工件的左端时,该程序加工左旋螺纹,槽的左侧为第一面。

(4)当 #513=#509、#505=#504=刀刃长时,该程序精加工第一侧面;当#521=1时,加前述条件时,该程序精加工槽的第二侧面。

(5)中断加工后,继续加工前,需将程序中#522、#523、#524的值改为机床中对应参数值。

(6)加工时可根据加工状况,随时更改机床参数中#504、#505、#509、#513、#514、#522、#523的值(更改时要注意:#523要小于或等于当前#522,#522要小于或等于当前#509的值)

(7)注意:当 α、β 不等时,内螺纹与外螺纹的 α、β不在同一位置上,应相互交换。

精度控制方法:(1)首先把梯形螺纹粗车出,然后通过样板、螺纹规、三针测量检验,如果精度还没达到实际值,通过磨耗的修改控制其精度。(2)把刀宽宽度#515参数设置改小,从而螺纹的槽加大。(3)如果X轴向到达深度,可以把#505设置为0,再设置Z轴的磨耗,在单段方式下控制其精度。

5 结语

在实践教学和实际生产加工中,采用宏程序的灵活性、高效性、通用性结合斜进、左右切削法,合理的工艺设计,车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,可以很好地改散刀尖受力和受热,减小刀尖磨损,保证梯形螺纹的加工质量。在实际生产和教学中得到了充分利用。熟练运用螺纹加工基本指令,就可以解决梯形螺纹车削这一问题。

[1]于乾莉.机械制图[M].天津:南开大学出版社,2010:157.

[2]周虹.数控加工工艺设计与程序编制[M].北京:人民邮电出版社,2009:82.

[3]冯志刚.数控宏程序编程方法技巧与实例[M].北京:机械工业出版社,2007:94-101.

[4]陈海舟.数控铣削加工宏程序及应用实例[M].北京:机械工业出版社,2006:8-20.

[5]职业技能培训MES系列教材委员会.车工技能[M].北京:航空工业出版社,1991:98-102.