基于工业以太网实现上位机对远程PLC的监控

2011-06-09胡惠玉

胡惠玉

(集美大学机械工程学院,厦门361021)

0 引言

以网络为主干的自动化分布式控制系统已成为现代工业控制系统中的主体,信息交换领域从现场设备控制层扩展到了企业管理层。在多样化的工业网络通信方式中,工业以太网克服了现场总线标准多,硬件费用高,传输速率较低,支持应用有限,不能与互联网集成等缺点,成为工业网络通信发展的趋势。工业以太网是基于以太网技术和TCP/IP技术的工业通信网络,通过工业以太网可以将自动化系统连接到企业内部互联网(Intranet)、外部互联网(Extranet)和因特网(Internet),用IE浏览器可以访问控制终端的数据,实现企业管理层与现场设备控制层之间的数据共享,即实现“管控一体化”。工业以太网的交换技术与全双工通信,使以太网的通信确定性和实时性大大提高,减少了传统以太网CSMA/CD机制造成的冲突和大量无关的通信量。可以采用冗余的网络拓扑结构,大大提高了工业网络通信的可靠性,实现位于企业管理层的上位PC机对现场PLC的远程监控,采用100 Mbit/s高速交换式工业以太网是最佳解决方案。

1 网络硬件连接

工业以太网由4类网络器件组成。第1类为网络连接部件,包括交换机和FC快速连接插座。第2类为通信媒体,采用普通双绞线、快速连接双绞线、工业屏蔽双绞线和光纤。第3类为CPU集成的PN接口和工业以太网通信处理器,用于将PLC连接到工业以太网。第4类为PG/PC的工业以太网通信处理器,用于将 PG/PC连接到工业以太网。交换机是构建交换式以太网的核心部件,利用MAC地址访问技术工作在数据链路层。交换机将网络分成几个网段,实现负载分离,各网段之间的数据可独立于其他所有网段,在各自网段内进行通讯,多个报文可同时在整个网络内传输,每个网络节点可以独享整个介质带宽。交换机对网络上传输的数据包进行检测,不传送错误帧和错误报告帧,阻止错误向有关的子网扩散。交换机所具有的自协商功能,使网络站点在数据传输开始之前自动协商数据传输速率、工作方式以及数据达到最近节点的路径。交换机集成的网络冗余管理器,可以构建环形冗余工业以太网,冗余管理器监测环网级连接口,一旦检测到网络中断将重新构建整个网络,将网路切换到备份的通道上。例如,使用西门子 SCALANCE X-200、SCALANCE X-300或 SCALANCE X-400交换机,组态有50个交换机的100 Mbit/s环形网络,重新构建网络的时间不超过0.3 s,保证了网络的正常通信。工业以太网交换机支持总线形、星形或环形光学或电气网络,如果上位机在自动化系统中除监视之外还具有控制功能,最佳的网络拓扑结构为光学冗余环网,抗干扰能力强,可靠性高。图1所示为利用西门子交换机构成的光学冗余环网硬件连接示意图。图中TP62为冗余管理器,TP62监测光纤环网级连接口P7、P8的通断。其中上位监控PC机与CPU 315-2PN/DP、ET 200S PN之间的通信为本地通信,数据传输不经过光纤主干网。PC机与CPU416-2DP的通信为远程通信,TP62与SCALANCEX 204-2之间建立动态连接,数据经交换机过滤后,通过光纤主干网进行传输。

图1 网络硬件连接示意图

2 基于TCP/IP协议的通信

以图1所示的硬件系统为例,上位PC机中安装支持TCP/IP协议的以太网卡CP1613,选用SIMATIC WinCC作为人机界面。在上位PC机中设置CP1613以太网卡的IP地址和子网掩码。一般采用默认的子网网段地址192.168.0,默认的子网掩码为255.255.255.0。SIMATIC WinCC中选择的通信通道单元为TCP/IP。对远程PLC侧CPU的工业以太网通信处理器(如 CP443-1,支持TCP/IP)进行初始化,即在STEP7的HW Config界面中设置CP443-1的IP地址,并通过CPU的MPI接口将IP地址下载到CPU中。图2示意了上位PC机基于WinCC与下位 PLC之间通过TCP/IP通信的结构。

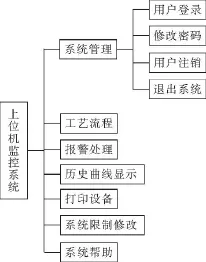

3 上位PC机中监控软件设计

图2 上位PC机与PLC通信结构图

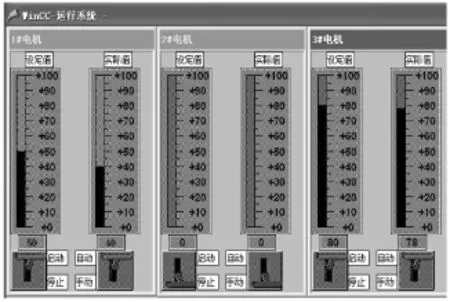

监控系统是整个控制系统信息交换的界面。监控系统的功能分别为:查看现场各站点的运行情况和各种设备的工作状态;采集诸如水位、压力、流量、电机转速等现场数据,并对采集的数据进行实时显示;远程集中控制,对现场各站点设备实现启停、阀门开度、电机调速等控制;系统设备故障报警;实时数据记录;现场数据趋势分析;系统急停等。图3所示为上位机监控软件结构。其中生产工艺流程的实时监控是上位机监控系统的核心。工艺流程监控画面包含多个分画面,显示整个控制系统各个工段的工艺参数值、设备工作状态的电气参数值、各种设备的运行状态参数、向远程PLC站发布指令,实时控制和调节设备运行。图4为某自来水厂工艺流程监控画面的分画面,监控水泵房三台电动机的运行状态。

图3 上位PC机监控软件结构图

图4 水泵房电机运行状态监控画面

4 远程PLC侧的控制程序设计

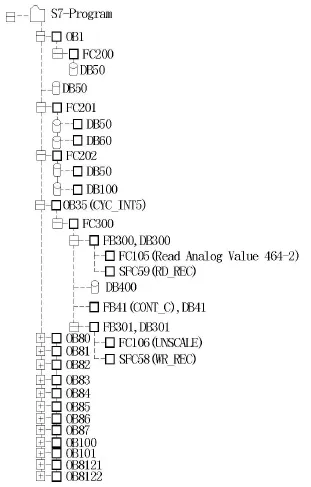

4.1 控制程序组织结构

以图1所示的硬件系统为例,远程PLC侧的控制程序主要实现3个功能:功能一为随时诊断网络的通断;功能二为集成PLC侧的错误信号,在网络保持畅通时,随时将错误信号发送上位PC机,实现对现场信号的远程监视;功能三为在网络保持畅通时,随时提取上位PC机发出的控制信号,运行控制程序,实现上位PC机的远程控制意图。图5所示为控制程序的组织结构。其中FC200为通信诊断功能块,FC201为错误信号集成功能块,FC202为开关量信号控制功能块,F300为模拟量信号控制功能块。DB50中存储了集成的错误信号,其中包括在 OB80 、81 、83 、84 、85 、86 、87 、100 、101 、121 、122 中设置的PLC内部错误信号,以及OB1调用FC200时产生的网络通信超时信号。OB1调用FC201,将DB50中的 PLC内部错误信号映射到 DB60中,DB60为在上位PC机的过程监控软件界面中显示的现场控制设备错误信号。DB100存储了来自上位PC机的开关量设备启动、停止控制信号及PLC反馈到上位PC机的开关量设备运行状态、故障状态信号。DB400中存储了来自上位PC机的模拟量信号的设定值,反馈至上位PC机的模拟量信号的采样值、模拟量信号的PID运算值及模拟量信号的实际输出值。在OB35中调用 FC300功能块,FC300调用FB300采集现场模拟量信号并进行数据转换,将结果存储在数据块DB400中;FC300调用FB41对模拟量信号进行PID运算,运算结果存储在DB400中;FC300最后调用FB301提取DB400中的PID运算结果,进行数据转换,输出模拟量控制信号,实现对模拟量现场设备的驱动控制。在上位PC机中显示DB400中存储的模拟量采样值及模拟量信号的实际输出值。

图5 控制程序组织结构

4.2 网络通断诊断程序设计

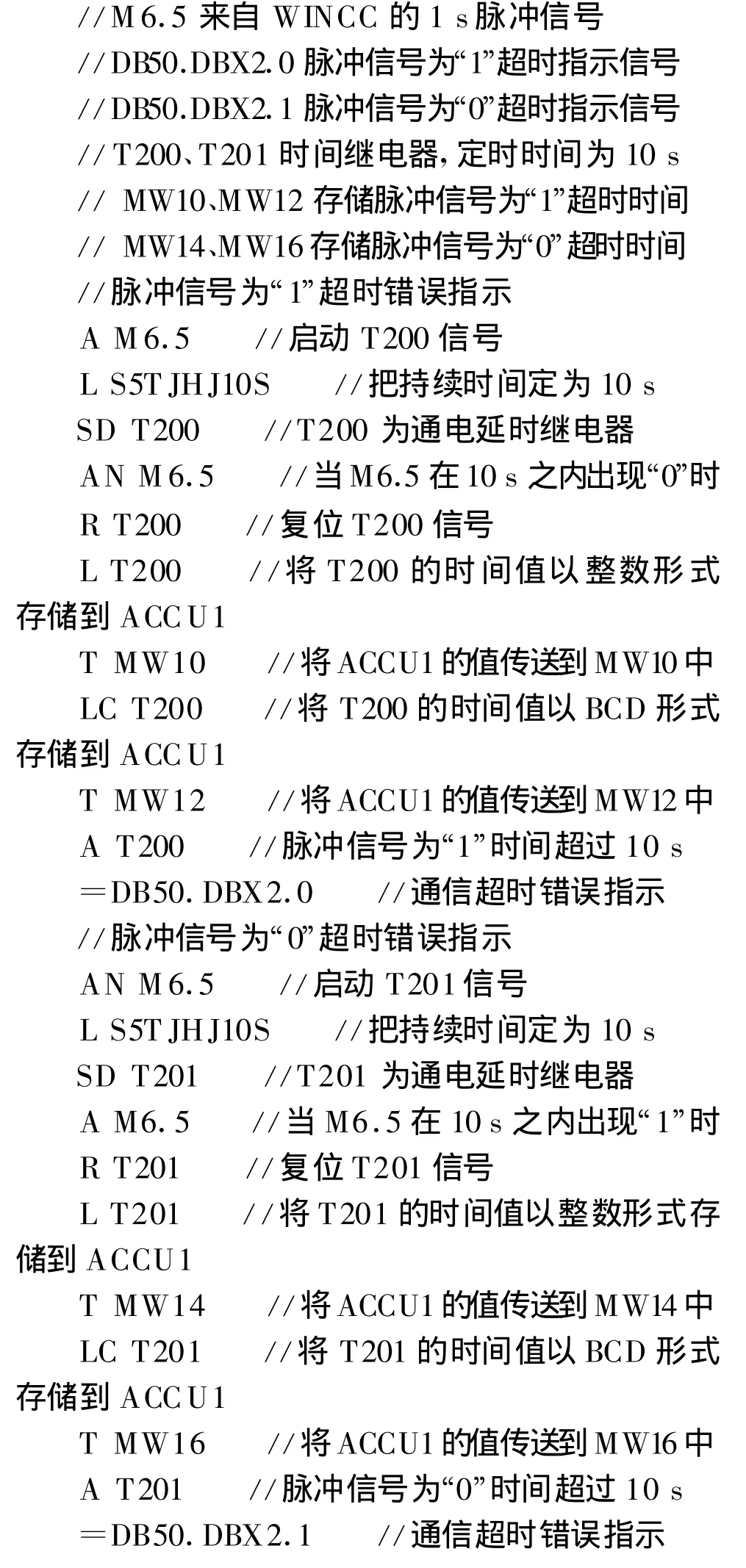

实现上位PC机对远程PLC的监控,对网络通断的诊断至关重要。以图1所示的硬件系统为例,如果运行FC200诊断网络是中断的,PLC的CPU则终止OB1调用FC201,终止向上位机提供PLC内部的错误信息;OB1终止调用FC202,终止对开关量设备的控制;OB35终止调用FC300,终止对模拟量设备的控制。网络通断的诊断可以采用心跳(heartbeat)监测法,上位PC机向远程PLC发出固定频率的脉冲信号,PLC监测脉冲信号为“1”或为“0”的时间,如果脉冲信号为“1”或为“0”的时间超过了程序中设定的时间,则诊断为通信超时,网络处于中断状态。如下所示为FC200的网络通断诊断程序。其中在上位PC机的WinCC脚本系统中,利用ANSI-C语言设计一个触发函数,用来产生1 s脉冲信号,将触发函数的输出映射到PLC的位存储器M6.5。通信超时时间可以反馈到PC机中显示。

5 结语

基于以太网技术和TCP/IP技术而形成的工业以太网,连接从现场层到管理层的设备,实现从管理层到现场层的直接、透明的访问,融合了自动化世界和IT世界。工业以太网将成熟、廉价和易用的通用产品和技术应用于工业控制网络技术中,使标准多、单体总线设备价格偏高、组态较烦锁的现场总线技术发生了根本性的改变,已成为当前最为流行的工业控制网络解决方案,且工业以太网能与现有的现场总线系统(例如PROFIBUS)有机集成,无需改动现有设备的组态和编程,没有造成现有设备的浪费,在基础性工业和需要复杂应用的工业控制场合,工业以太网技术将会得到更广泛的应用,发挥出其强劲的优势。

[1]崔坚.西门子工业网络通信指南[M].北京:机械工业出版社,2005:110-132.

[2]Siemens AG.用于S7的系统软件和标准功能参考手册[M].北京:西门子股份公司,2007:141-143,503-509.

[3]马丁.西门子PLC应用程序设计.[M]北京:电子工业出版社,2008:141-154.

[4]廖常初.西门子工业通信网络组态编程与故障诊断[M].北京:机械工业出版社,2009:295-315.

[5]王文磊,徐汀荣.PLC和PC基于工业以太网通信研究与实现[J].微计算机信息,2006(5):43-45,135.