扭王字块模板制作工艺改进

2011-03-12王海波缑海键徐凤雷

王海波,缑海键,徐凤雷

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

扭王字块混凝土预制块体一般应用在防波堤、护岸、拦沙堤、导流堤等水工工程的护面结构上,其主要功能是消浪和护面。

扭王字块的使用功能决定其自身结构的复杂性:多面体异型结构、肢杆、棱角较多,因此,预制块体表观易出现砂斑、砂线、气泡、掉角、烂脚等表面缺陷,比其它现浇混凝土结构表面缺陷更大。为使预制块体观感质量更好,控制模板质量首当其冲。

扭王字块预制数量大,往往一个工程就需要几万乃至几十万元,因此,模板一般需加工几十套乃至上百套。模板加工必须改进提高工艺,以保证各套模板相同部位尺寸的统一、精确、具有互换性,使每个预制块体外形尺寸一致、美观。

由上可见模板制作的工艺要求及质量控制十分重要。以下就模板制作中的几项主要关键工艺进行分析。

1 模板制作难点分析

1.1 扭王字块模板制作工艺流程

模板图设计→胎具制作→下料、冲孔→组拼→焊接、校正→安镶胶条→喷漆、标识。

1.2 模板设计

模板结构设计综合考虑混凝土浇筑工艺、浇筑侧压力、模板刚度、强度、稳定性及使用寿命等因素和块体外观质量。

模板由两片立模及底胎模组成,板面采用δ=6mm厚钢板,共70块小板块组拼成板面,板面背侧设置横竖边肋,两片模板对拼采用螺栓连接,拼缝处镶嵌橡胶条止浆。图1为扭王字块混凝土块体及模板图。图2为扭王字块模板三视图。

图1 扭王字块混凝土块体及模板图

1.3 模板制作关键工艺

对模板制作工艺中3项关键工艺进行分析。

1)δ=6mm厚钢板下料成小板块后,小板块采用打坡口工艺,利于控制组拼板面的阳角拼缝和错台;

2)两片模板对拼处采用“子母口”形式(俗称“等待口”),解决了预制块体的漏浆问题,使得预制块体棱角分明,线条美观;

3)止浆条改进,两片模板上的橡胶条镶嵌在子母口后侧,侧模与底胎模胶条安装在底部钢八字后方,止浆效果良好,利于拆模,同时保护了止浆条。

另外,模板制作完成后,模板组拼质量对预制块体也非常重要,应予重视。

2 模板制作关键工艺控制

2.1 下料板块边缘打坡口工艺

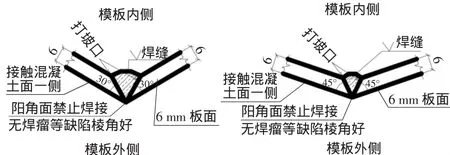

由于一套扭王字块模板的整个板面共分70块小板块,且每个小板块面积均较小,以前将小板块下料后直接组拼,然后焊接磨光,最后组拼板面的阳角拼缝和错台普遍较大,无法保证质量要求,见图3示。为满足规范要求的拼缝和错台,并且使预制块体棱角分明,线条美观,现将下料后的小板块边缘采用打坡口工艺后组拼,见图4所示。

图3 无坡口板块组拼焊接断面图

图4 打坡口板块组拼焊接断面图

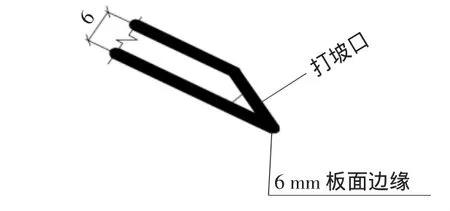

打坡口工艺:6mm厚钢板经剪板机下料后成许多小板块,将小板块边缘用砂轮打磨成一定角度,角度依据板面组拼后形成阳角的角度而定,见图5所示,再将处理后的小板块组拼。

图5 小板块打坡口断面图

通过以下四步控制确保该工艺的实施及最终取得良好的效果:

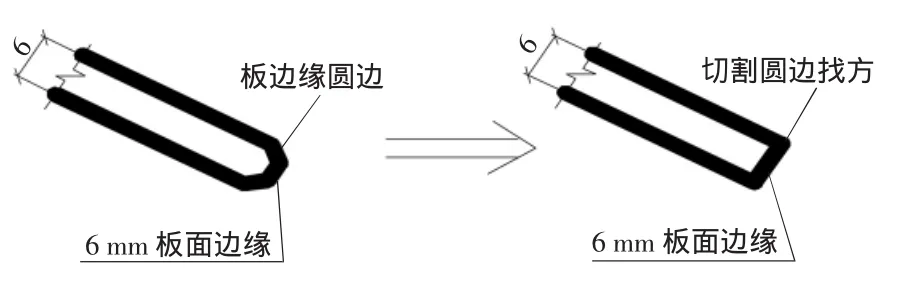

1)从购买的原材料上控制,6mm厚钢板切割成大量的小板块,面积最小的板块不到0.1m2。如采用开平板下料后会出现应力释放,板块扭曲,导致板面平整度差,需购买平整度较好的原平板,也有利于打坡口施工,为下一步工序打下良好基础。

2)由于刚买回来的钢板边缘有圆边,钢板下料前应通过找方将板边切割齐整后(见图6),再按样下料,下料尺寸偏差应符合规范要求。

图6 钢板下料前找方断面图

3)下料完的小板块采用角磨机打坡口时注意坡口角度的准确性,板块边缘的顺直度,见图5所示。

4)将各个板块组拼,组拼时将坡口处刚对刚拼接,确保组拼缝隙小于1mm[1]。组拼的两板块外侧(接触混凝土面一侧)严禁使用电焊,保证成型后的模板板面无焊缝,避免因为板面焊接打磨使预制块体平整度不符合要求,观感效果差;组拼的两板块内侧(模板板面的另一侧)使用CO2气体保护焊对称焊接,可防止过大变形和变形不均匀导致模板整体尺寸偏差超出规范要求。

2.2 模板对拼采用“子母口”形式

常用的模板对拼拼缝形式为两片模板直接组拼,中间夹橡胶条,见图7所示,预制时易漏浆,拆模后混凝土块体表面拼缝处出现错台较大,外观感效果较差。现将两片模板对拼处设置成“子母口”形式后进行组拼,见图8所示,用该工艺利于止浆,而且预制块体表面的线条顺直美观,棱角分明,几乎无错台。

图7 模板对拼处直接组拼详图

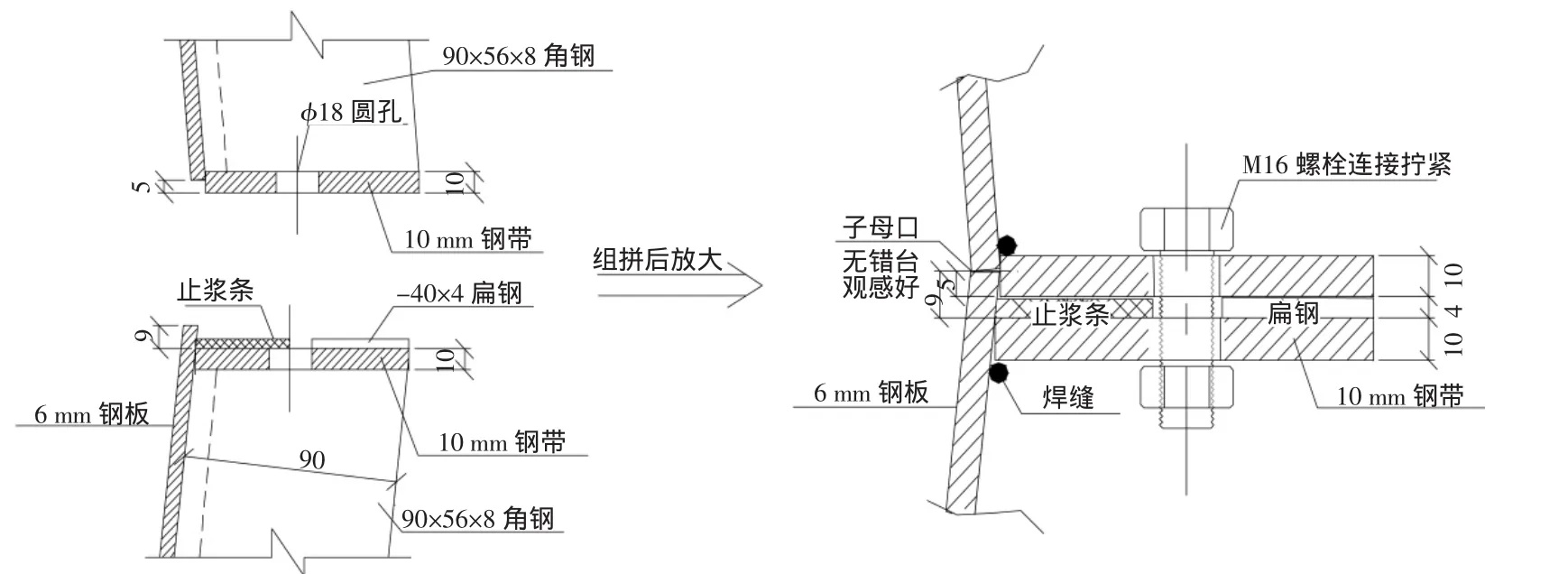

“子母口”形式为两片模板对拼时,模板四边设置竖向肋,拼缝处一片模板的竖边肋后退于板面边缘9mm设置,另一片模板的竖边肋探出板面边缘5mm焊接,对拼时两片模板的板面边缘直接靠紧,两片模板的竖边肋也相互靠近,板面对接缝和竖边肋对接缝不在同一条线上,橡胶条在两竖边肋之间,橡胶条镶嵌于后退9mm一侧的模板竖肋上,就形成了“子母口”的对拼形式,俗称为“等待口”,见图8所示。

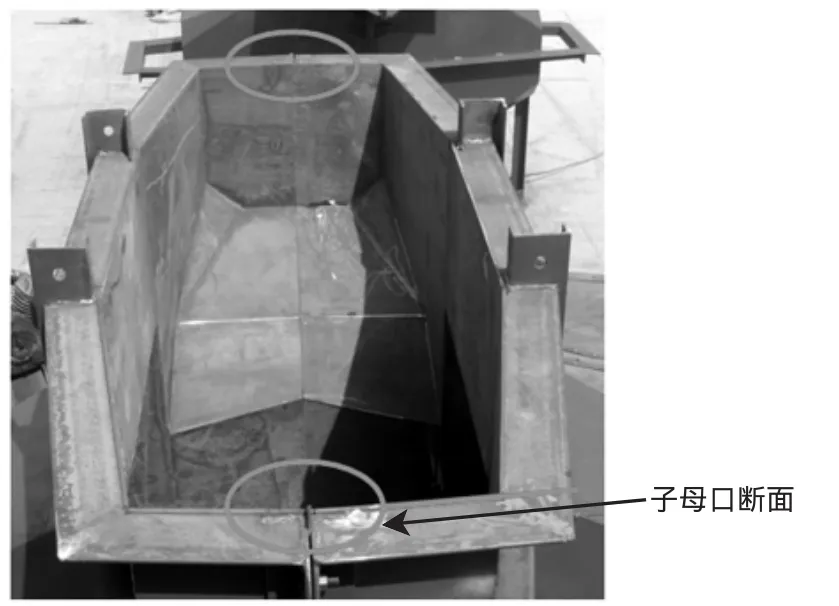

图8 模板对拼处子母口详图

采用10mm钢带作为竖边肋,在板面与板肋背侧设置三角形加强筋板,“子母口”处缝隙的大小与钢带肋及板面有直接关系。因此,要保证钢带材料强度、平整度、顺直度,要保证“子母口”处的板面下料尺寸,偏差严格控制在±1mm之内。另外,钢带竖边肋与板面之间的相对尺寸通过胎具控制,因此,要制作精准的“子母口”胎具,胎具的精度也要控制在±1mm之内。“子母口”组拼连接方式采用对拉螺栓连接,钢带竖边肋上开φ18圆孔,用M16×30的螺栓连接。钢带竖边肋设置螺栓孔的间距直接影响拼装后缝隙的大小,螺栓间距一般控制在200mm之内,可保证拼缝符合要求。见图9。

图9 模板组拼处“子母口”拼缝实物图

2.3 止浆条改进

止浆条安装的好坏直接影响混凝土表面的质量。现场试验确定该模板止浆条采用4mm厚硬橡胶条,硬橡胶条用M6×30沉头螺栓固定,同时硬橡胶条及钢带上涂刷适量胶水黏结。应严格按此安装硬橡胶条,否则多次周转后脱落,起不到止浆效果。

2.3.1 两片模板对拼处止浆条设置

对模板“子母口”处止浆条,现场做了实验。先在对拼处黏贴6mm厚的泡沫止浆条,止浆效果较好,但其周转次数少。后来考虑周转次数的因素,采用5mm厚硬橡胶条,拼缝处“子母口”间距为4mm,中间夹5mm厚硬橡胶条,出现拼缝缝隙较大,个别大于2mm,无法起到较好的止浆效果,将现场已有的5mm厚止浆条中间顺向切割凹槽处理,使得拼缝小于1mm,但效果仍不理想。

最终,采用4mm厚硬橡胶条作为止浆条,经试验止浆效果良好,同时提高了止浆条的使用周转次数。

2.3.2 侧模与底胎模处止浆条设置

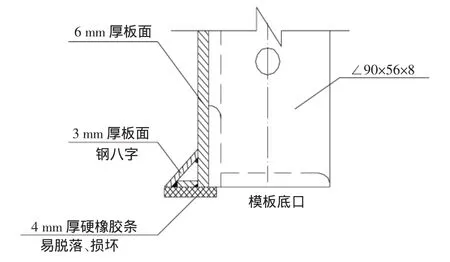

底胎模与侧模间采用4mm厚硬橡胶条,硬橡胶条固定于底板上,前缘同底口钢八字前缘对齐,见图10所示。这样虽较以前工艺有改进,但仍存在缺陷,由于模板重力等作用挤压止浆条,拆模时拖拽等因素,止浆条易破损,缩短硬橡胶条使用寿命。

图10 改进前止浆条断面图

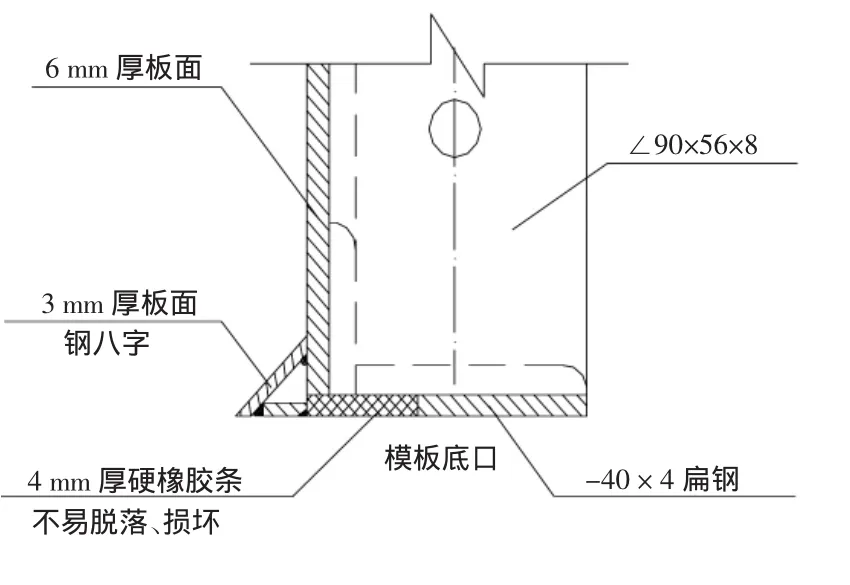

后改为采用4mm厚止浆条,止浆条固定于侧模底口肋下方,角钢后下方加设-40×4扁钢,并将底口肋上提4 mm设置,见图11所示,这样既能提高止浆条使用寿命,又起了良好止浆效果。

图11 改进后止浆条断面图

3 改进效果

2009年,通过工艺改进,严格控制模板制作质量,加工的5 t扭王字块模板100套、6 t扭王字块模板80套,应用在黄骅港综合港区起步工程,解决了当时模板加工工期紧、任务重的难题,使所有预制扭王字块均达到设计质量要求,块体外形棱角分明,线条顺直,外观良好。黄骅港综合港区起步工程获评“中交一航局优质工程”。

4 结语

扭王字块的模板结构复杂,板面拼缝多,制作难度大,工艺要求高,加工套数多,需要规范、统一结构及工艺,以降低施工难度,提高制作效率,缩减成本,增加效益,逐步实现构件模板的标准化制作。同时,我公司编写的《水运工程小型预制混凝土构件模板图集》,为今后类似构件模板制作做了技术储备。

[1] JTS257—2008,水运工程质量检验标准[S].

[2] JTJ298—98,防波堤设计与施工规范[S].

[3] GB 50205—2001,钢结构工程施工质量验收规范[S].