薄膜型LNG液舱晃荡压力与结构响应试验

2011-03-07祁恩荣庞建华徐春王德禹蔡忠华陈小平

祁恩荣,庞建华,徐春,王德禹,蔡忠华,陈小平

(1.中国船舶科学研究中心,江苏无锡214082;2.江苏科技大学,江苏镇江212003; 3.上海交通大学海洋工程国家重点实验室,上海 200030)

0 引言

大型液化天然气(LNG)船在恶劣海况中航行,部分装载的液舱内带有自由表面的液体在外界激励下发生晃荡,当外界激励频率接近液体的固有频率时,液体的运动会非常剧烈,并对液舱壁产生强烈的冲击,导致结构的失效和破坏,严重时还会发生LNG泄漏。研发大型LNG船的关键技术之一是准确预报液舱晃荡压力,以保证液舱围护结构在冲击晃荡压力作用下具有足够的强度。由于晃荡问题的复杂性,理论分析和数值模拟受到很大限制,而模型试验是研究液舱晃荡冲击压力和结构动响应的最重要的方法。在船舶尺度和营运状态与传统条件发生很大变化的情况下,晃荡试验研究显得尤为重要。

液体晃荡研究最初是在核工业和航天航空领域进行的,而在船舶与海洋工程领域的研究始于20世纪70年代,并作为船舶力学的热点问题一直延续至今。Bass等[1]分析了80年代前的LNG晃荡模型试验,这些模型试验的缩尺比为1/30~1/50,模型液舱尺寸小于1 m。法国船级社(BV)从70年代开始晃荡试验和评估方法研究,以解释和处理一些LNG船的损伤问题;80年代末期,为了研发采用MarkⅢ维护系统的LNG船,BV与日本船厂合作进行了大量研究工作,并发表了部分装载研究指南;90年代末期,BV参与了欧洲旨在发展整套LNG浮式链的AZURE计划,负责部分装载晃荡评估程序研发,并最终形成新的薄膜型LNG船部分装载指南[2]。挪威船级社(DNV)是最早发表液化汽船规范的船级社,拥有先进的晃荡试验装置,可以1/20的缩尺比进行直到250 km3舱容的LNG船晃荡模型试验[3]。DNV在2007年的JIP计划中已启动薄膜型LNG液舱晃荡实尺度测量研究。美国船级社(ABS)2006年发表了晃荡载荷作用下薄膜型LNG维护系统强度评估指南,规定了晃荡模型试验程序和晃荡载荷评估方法[4]。挪威海事技术研究所(MRINTEK)近年来对第二代标准液舱的舱容138 km3的4舱LNG船进行了大量晃荡模型试验和晃荡载荷评估研究[5-7]。

本文以某大型LNG船尺度较大和运动较剧烈的2号液舱为研究对象设计了精细的三维晃荡试验模型,通过不同载液水平的系列规则和不规则运动激励的晃荡试验研究晃荡冲击压力特性;基于薄膜型液舱围护系统结构性能计算结果[8],设计四边简支铜板格分析液舱围护系统结构弹性效应;另外,还利用浪高仪测量液舱波面运动情况。以上试验结果可为验证晃荡数值方法和液舱围护系统结构设计提供依据。

1 试验模型、测量内容和测点布置

1.1 试验模型

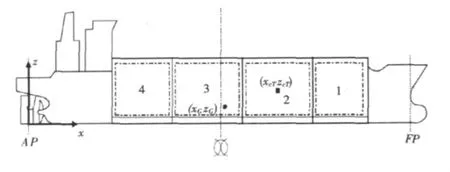

如图1所示,舱容156.8 km3的大型LNG船有4个LNG液舱,第2号液舱由于尺度较大和距离船体运动中心较远,液舱晃荡运动较为剧烈,因此选择第2号液舱为试验对象。第2号液舱内部为菱形舱室,内部长度为49.43 m,宽度38.90 m,高度26.71 m,上下斜升角45°,下斜升高8.174 m,上斜升高4.364 m。

图1 液舱位置示意图Fig.1Sketch map of tank position

液舱模型设计满足几何相似、Froude数相似和Strouhal数相似

式中:λ为缩尺比;lm和ls分别为模型和实船液舱内部长度;Vm和Vs分别为模型和实船的速度;g为重力加速度;Tm和Ts分别为模型和实船的运动周期;am和as分别为模型和实船的加速度;Pm和Ps分别为模型和实船的压力;ρm和ρs分别为模型和实船的液体密度。

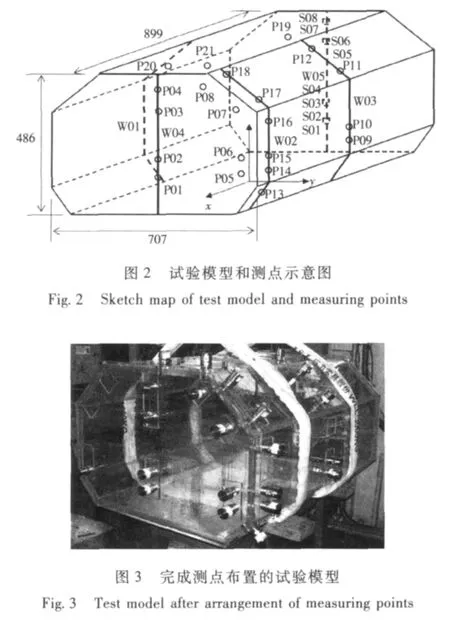

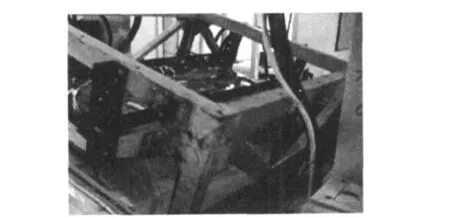

根据晃荡模拟装置的功能和尺度取模型缩尺比λ=1/55,模型内部与实船液舱内部几何相似,模型内部长度899 mm,宽度707 mm,高度486 mm;上下斜升角45°,下斜升高79 mm,上斜升高149 mm,如图2和图3所示。

选取2种标准的载液水平,满载到港70%H,压载到港10%L(相当于18.5%H)。另外,为了全面研究液舱晃荡载荷,再增加30%H和90%H 2种载液水平。模型材料采用厚度20 mm、密度1.19×103kg/m3的有机玻璃,试验液体采用密度1×103kg/m3的水。

根据大型LNG船液舱围护系统结构动响应分析结果[8],首先将围护系统结构等效为1.1 m×1.1 m,厚度为18.34 mm的四边简支的铜板格(材料密度8 900 kg/m3,弹性模量117 GPa,泊松比0.32,屈服强度400 MPa),然后缩尺为20 mm×20 mm,厚度为0.3 mm的铜板格,布置在模型后壁中垂线,以测量板格在晃荡冲击压力作用下的动态应变,研究大型LNG船液舱围护系统结构弹性效应对晃荡冲击载荷的影响。

1.2 测量内容

大型LNG船晃荡载荷模型试验的主要测量内容如下:

1)对不同的载液水平,进行系列频率的纵摇、横摇规则运动激励下晃荡模型试验,测量晃荡固有频率和晃荡冲击压力时间历程;

2)对不同的载液水平,进行系列幅值的纵摇、横摇规则运动激励下晃荡模型试验,测量晃荡冲击压力随运动幅值的变化;

3)对不同的载液水平,进行纵摇和横摇耦合规则运动激励下晃荡模型试验,测量耦合运动激励下晃荡冲击压力;

4)对不同的载液水平,进行不规则运动激励下晃荡模型试验,测量不规则运动激励下晃荡冲击压力;

5)在以上试验工况中,同时进行板格动态应变和液舱波面测量。

1.3 测点布置

在模型前壁、右侧壁和顶板布置21个压力传感器,测量液舱晃荡对围护系统结构的冲击压力,如图2和图3所示。在每个压力测点处采用厚度10 mm的有机玻璃垫片加强,以减小模型结构变形对晃荡冲击压力测量的影响。压力测点位置如下:

1)在模型前壁中垂线略高于各载液水平处布置4个压力传感器,以测量纵摇运动激励下各载液水平液舱晃荡冲击压力,压力测量结果可为弹性板格动响应测量结果分析提供参考;

2)在模型前壁左侧略高于各载液水平处布置4个压力传感器,以测量耦合运动激励下各载液水平液舱晃荡冲击压力;

3)在模型左侧壁中垂线的侧板下角隅和中部以及上斜板上、下角隅处布置4个压力传感器,以测量横摇运动激励下各载液水平液舱晃荡冲击压力;

4)在模型左侧壁前端的下斜板上角隅、侧板上、下角隅和中部以及上斜升板上、下角隅处布置6个压力传感器,以测量耦合运动激励下各载液水平液舱晃荡冲击压力;

5)在模型顶板中横线左侧、中纵线前端以及左前角隅处布置3个压力传感器,以测量高载液水平液舱晃荡冲击压力。

在模型后壁中垂线略高于各载液水平处布置4个20 mm×20 mm,厚度为0.3 mm的铜板格(加上与垫片粘贴部分,铜板格尺度为40 mm×40 mm),板格中心各布置1个双向应变片。具体测点位置如图2和图3所示。

在液舱的前后壁中部、左右壁中部以及左壁前部布置5根钽丝,测量液舱波面相对运动,如图2和图3所示。

2 测试系统和试验工况

2.1 测试系统

模型试验测试系统包括21只压力传感器、4只应变传感器、1台多路浪高仪、3台动态应变仪和2台电脑,采用脉冲信号进行动态应变仪间的同步处理。

2.2 试验工况

规则运动激励测量工况包括系列频率试验、系列幅值试验和耦合运动试验。对于每一个载液水平,首先进行系列频率纵摇试验搜索纵摇共振频率,并在纵摇共振频率下进行系列幅值纵摇试验;然后进行系列频率试验搜索横摇共振频率,并在横摇共振频率下进行系列幅值横摇试验;最后在纵摇和横摇共振频率进行耦合运动试验。重复以上过程,从低载液水平到高载液水平,直至完成所有4种载液水平试验。

图4给出10%L载液水平20°横摇运动激励液舱晃荡,可以观察到明显的对纵舱壁晃荡冲击现象;图5给出30%H载液水平耦合运动激励液舱晃荡,可以观察到明显的对纵舱壁和横舱壁交角处晃荡冲击现象;图6给出70%H载液水平耦合运动激励液舱晃荡,可以观察到明显的对斜顶和横舱壁交角处晃荡冲击现象;图7给出90%H载液水平±7°纵摇激励液舱晃荡,可以观察到明显的顶部和横舱壁交角处晃荡冲击现象。

图410 %L载液水平±20°横摇运动激励液舱晃荡Fig.4Tank sloshing under±20°rolling at 10%L filling level

不规则运动激励测量工况包括30%H和90%H 2种载液水平,根据选择的波浪条件进行实船液舱不规则运动模拟计算,然后缩尺到模型液舱。由于晃荡试验装置的限制,仅进行纵摇、横摇和升沉3自由度的不规则运动激励,升沉幅值降低到模拟值的0.4。

3 试验结果及数据分析

3.1 系列频率试验结果

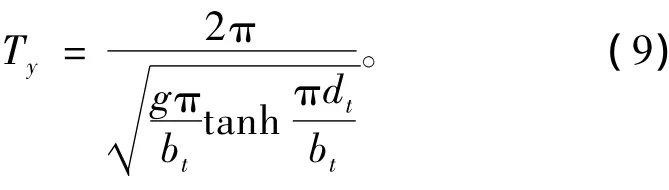

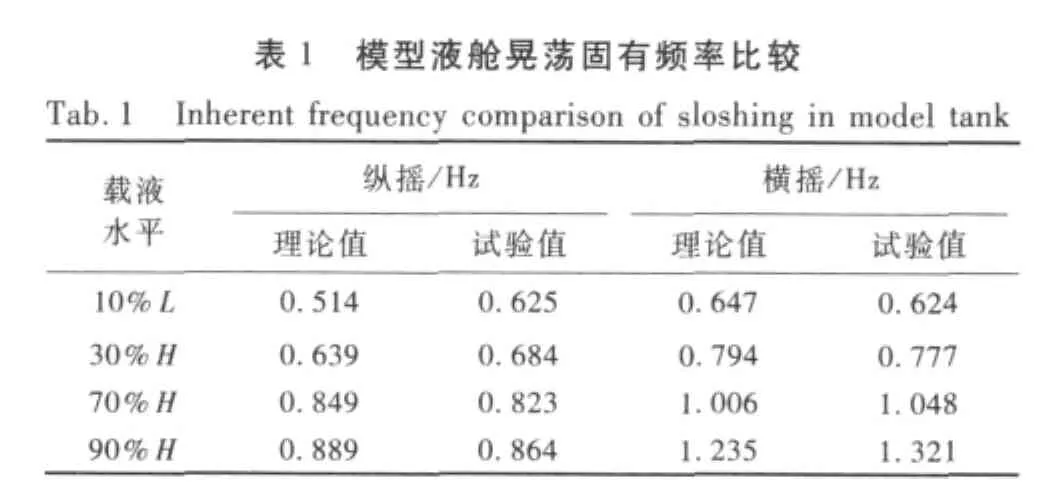

图8和图9给出10%L和30%H载液水平横摇工况测点压力与频率关系,图10和图11给出70%H和90%H载液水平纵摇工况测点压力与频率关系。表1给出了模型液舱晃荡固有频率比较,其中液舱晃荡理论值按式(8)和式(9)计算:

式中:Tx和Ty分别为纵摇和横摇周期;lt为液舱自由液面长度;bt为液舱自由液面宽度;dt为液舱液面高度;g为重力加速度。除了低载液水平的纵摇工况和高载液水平的横摇工况试验值和理论值略有差别外,其他工况试验值和理论值吻合较好。

3.2 系列幅值试验结果

图12~图15给出10%L和30%H载液水平横摇工况测点压力与幅值关系以及压力时间历程,图16~图19给出70%H和90%H载液水平纵摇工况测点压力与幅值关系以及压力时间历程。晃荡冲击压力并不总是随运动幅值的增加而增加,表现出一定的饱和性;即使在规则运动激励下,晃荡冲击压力幅值也表现出明显的随机性。

图1210 %L载液水平横摇工况P09测点压力与幅值关系Fig.12Relationship between pressure and amplitude of P09under rolling at 10%L filling level

3.3 耦合运动试验结果

图20和图21给出30%H和90%H载液水平耦合运动工况测点压力时间历程。耦合运动工况可能产生远大于单自由度运动工况的晃荡冲击压力;顶板晃荡冲击压力的持续时间远小于纵舱壁和横舱壁晃荡冲击压力的持续时间。

3.4 不规则运动试验结果

图22和图23给出30%H和90%H载液水平不规则运动工况测点压力时间历程。不规则运动工况测点晃荡冲击压力幅值具有明显的随机性;顶板晃荡冲击压力的持续时间远小于纵舱壁和横舱壁晃荡冲击压力的持续时间。

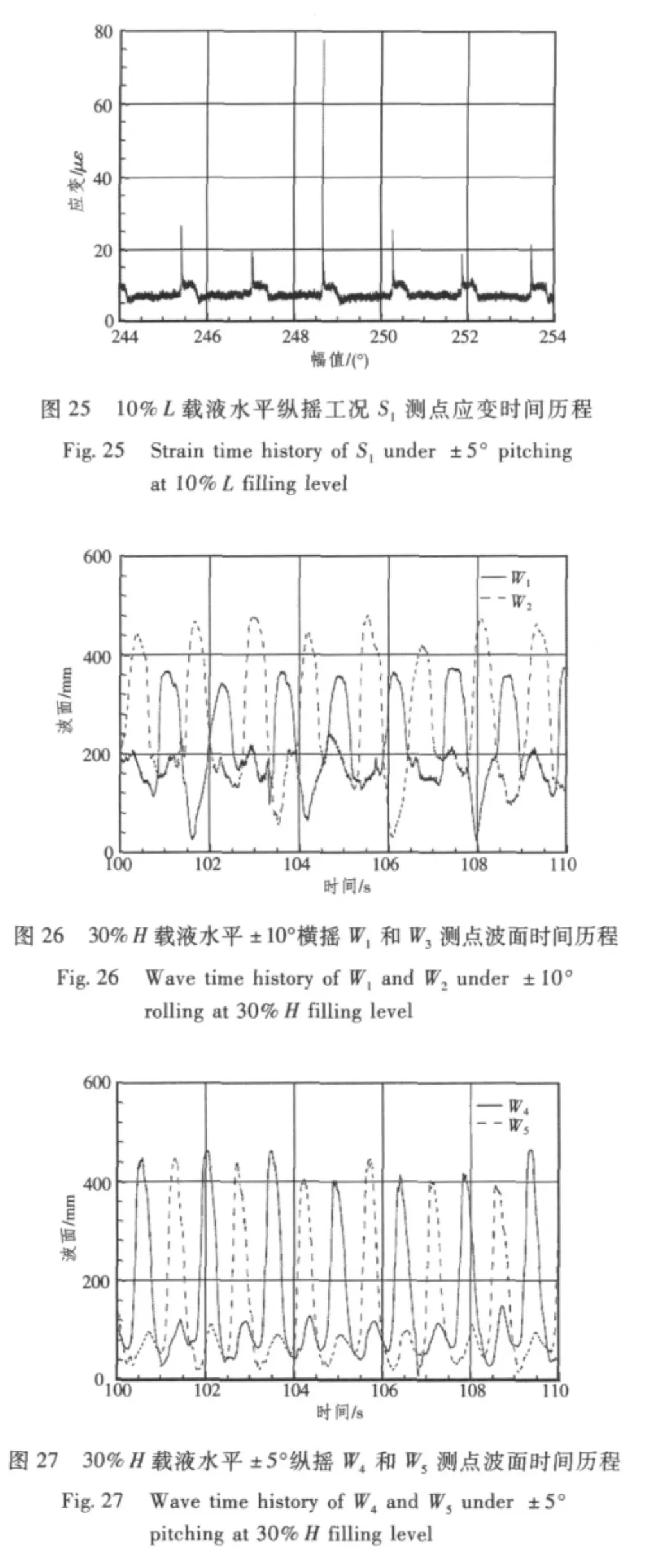

3.5 板格动态应变和液舱波面测量结果

图24和图25给出10%L载液水平纵摇工况测点应变与运动幅值的关系以及应变时间历程。板格最大应变为73.1 με,表明应变测量用铜板格的厚度设计合理;随着运动幅值的进一步增加,测点S1应变反而有所回落,显示出晃荡冲击压力的饱和性。

图26和图27给出30%H载液水平纵摇和横摇工况测点波面时间历程,这些波面数据与压力和应变数据结合,可以用于验证数值方法。

4 结语

以大型LNG船典型液舱为研究对象设计了三维晃荡试验模型,通过不同载液水平的系列规则和不规则运动激励的晃荡试验研究晃荡冲击压力特性,并进行了板格动态应变和液舱波面测量,试验结果表明:

1)液舱晃荡频率试验值和理论值吻合较好,理论值可用于选择危险工况;

2)不论规则运动激励,还是不规则运动激励,晃荡冲击压力幅值均表现出明显的随机性;

3)晃荡冲击压力并不总是随运动幅值的增加而增加,表现出一定的饱和性;

4)耦合运动工况可能产生远大于单自由度运动工况的晃荡冲击压力;

5)顶板晃荡冲击压力的持续时间远小于纵舱壁和横舱壁晃荡冲击压力的持续时间;

6)本文铜板格的厚度设计合理,所获得的动态应变数据和波面运动数据与压力数据结合,可以用于验证晃荡数值方法。

[1]BASS R L,BOWLES E B,TRUDELL R W,et al.Modeling criteria for scaled LNG sloshing experiments[J].Journal of Fluids Engineering,1985,107:272-280.

[2]BV.Preliminaryguidelinessloshingassessment-Partial filling of membrane type LNG carriers and offshore floating units[S].Marine Division,2005.

[3]VALSGARD S,TVEITNES T.LNGtechnologicaldevelopments and innovations-challenges with sloshing model testing[R].Det Norske Veritas AS Paper Series,No.2003-P005.

[4]ABS.Strength assessment of membrane-type LNG containment systems under sloshing loads[S].ABS Guidance Notes,2006.

[5]ROGNEBAKKE O F,HOFF J R,ALLERS J M,et al.Experimental approaches for determining sloshing load in LNG tanks[J].Trans ASME,2005,113:384-401.

[6]GRACZYK M,MOAN T,WU M.Extreme sloshing and whipping-induced pressures and structural response in membrane[J].SAOS,2007,(3):201-216.

[7]GRACZYK M,MOAN T.A probabilistic assessment of designsloshingpressuretimehistories[J].Ocean Engineering,2008,35:834-855.

[8]祁恩荣,滕蓓,陆晔,陈小平.大型LNG船液舱晃荡结构动响应研究[A].中国造船工程学会.船舶力学学术委员会成立三十周年暨第七届学术委员会全体会议[C].上海:《中国造船》编辑部,2010,255-263.