含液位置对蓄液结构抗侵彻性能影响研究

2022-07-11汤宇昕叶仁传

刘 昂,汤宇昕,叶仁传,任 鹏

(江苏科技大学 船舶与海洋工程学院,镇江 212100)

舰船在海洋战争中是主要武器平台,提高舰船的抗侵彻性能成为当今舰船研究的重点[1-2].液舱在弹体及破片的侵彻下会产生局部高压,引发水锤效应,进而会对液舱结构造成严重整体变形及毁伤[3],严重威胁液舱及其服役结构的使用安全.因此弹体撞击条件下液舱内的水锤效应及其毁伤机理日渐成为研究热点.

近年来,国内外的学者在关于水锤效应对液舱结构的影响方面进行了较为深入研究.文献[4]通过不同弹头形状的弹体撞击前后面板为铝合金充水容器的实验研究,结果表明弹头系数越大,壁板的变形越大.文献[5]通过在充液容器内部填充蜂窝结构的流固耦合实验中发现,3种不同摆放方式的蜂窝结构均能减小水锤效应对于充液容器的影响,从而减小壁板的塑性变形,这是由于内部的蜂窝结构可以减少空泡在流体中的膨胀.文献[6]通过实验结合仿真的方法分析了高速弹体侵彻凹形充液结构的动态响应,并发现与长方体充液相比,凹形充液结构更容易膨胀和变形.文献[7]利用ANSYS/LS-DYNA对两个球形弹体撞击充液结构的实验结果进行了验证,发现当两个弹体初始距离足够大时,空泡在整个阻力阶段的过程中相互作用较弱,此时后板的变形和单个弹体撞击充液结构的后板变形相近,说明此种状态下,累积的水锤效应并不明显.文献[8]探讨了在含液结构内部添加空气夹层对球形弹体侵彻过程的影响,发现空气夹层的添加可以有效减少前板和后板的冲量、能量和塑性变形.文献[9]对比分析了破片侵彻垂直和倾斜液舱的速度衰减规律,并得出倾斜60°的液舱能够达到较好的防护效果.文献[10]明确了破片侵彻倾斜式液舱壁后速度衰减主要受迎流面积和偏转效应影响.

综上所述,近年来关于液舱内水锤效应的影响因素的研究主要集中在外载因素(包括弹头形状、尺寸、弹速及侵彻角度等).而关于液舱结构内部液体位置对液舱内部水锤效应及舱体毁伤的影响研究鲜见报道.文中基于前期弹体侵彻液舱实验结果,结合数值仿真方法,对不同水介质填充位置及含液量对液舱在弹体侵彻条件下导致的水锤效应及舱体毁伤的影响规律进行了研究.

1 液舱侵彻实验

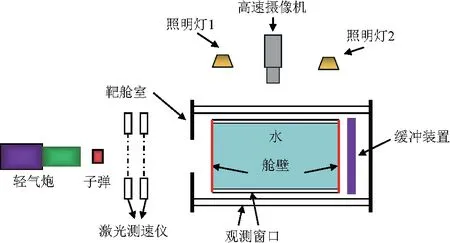

前期实验装置布置如图1,为保证弹体垂直入射液舱的前面板,将液舱固定在靶舱中,靶舱放置位置要保证发射管的轴线与液舱前面板垂直并且指向前面板的中心位置.与此同时,在靶舱内部固定一个缓冲屏蔽装置,用来回收弹体.利用Photron SA-Z高速相机对实验过程中的弹体运动和水锤空泡演化过程进行观测[11].

图1 弹体侵彻液舱实验装置

液舱主体结构如图2,其中液舱的长、宽和高分别为300、298、290 mm.液舱材料为高强度钢,液舱撞击区域宽度为180 mm,高度为250 mm.液舱前后面板固定于夹具和密封垫之间,侧面固定两个透明玻璃作为观测窗口,前后面板的厚度为1.5 mm,连接方式均采用螺栓连接.实验所用弹头形状为平头弹,弹体直径为15.8 mm,长度为31.9 mm,如图2.

图2 液舱示意图和弹体尺寸(单位:mm)

2 液舱侵彻的有限元验证

2.1 数值仿真模型的建立

结合前期已完成试验[11],利用ABAQUS有限元程序对弹体撞击液舱过程进行了仿真验证.基于液舱结构,建立四分之一模型,如图3.空气和水采用欧拉单元,液舱框架、前后面板和弹体采用拉格朗日单元.为保证计算精度,液舱前后板撞击区域为0.5 mm×0.5 mm×0.125 mm六面体网格,欧拉网格尺寸为2 mm×2 mm×2 mm六面体网格.液舱和弹体材料为钢,前板和后板为铝合金,本构关系均采用Johnson-cook模型:

(1)

图3 弹体侵彻液舱结构的有限元模型

Johnson-cook失效准则可以定义为应力三轴度、应变率和温度的函数:

(2)

在计算模型中,水由Us-Up方程来描述:

Us=c0+sUp

(3)

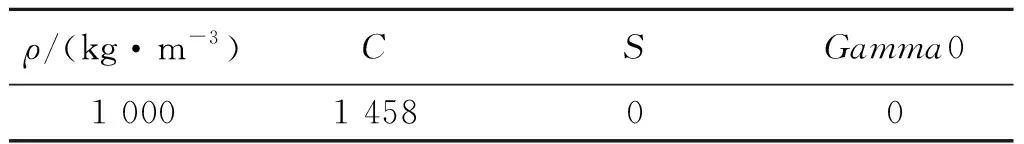

式中:Us为激波速度;Up为粒子速度,具体参数如表2.弹体材料参数如表3.

表1 舱壁性能参数

表2 水的参数

表3 弹体和液舱的参数

2.2 仿真的有效性验证

基于弹体导致的液舱前后板变形及舱内空泡大小验证仿真的有效性.

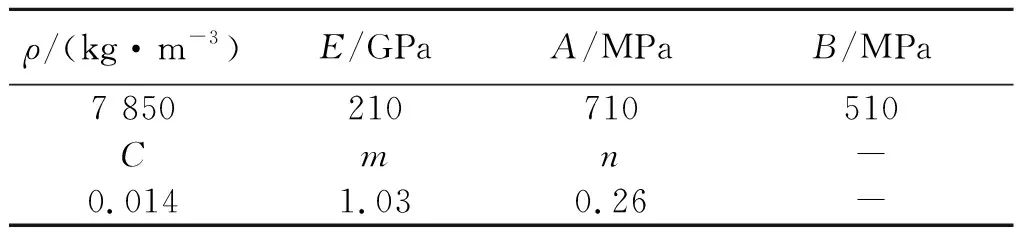

对比试验[11]和仿真结果可知,液舱前后板在弹体入射速度v分别为134.32、151.85、184.37、200.12、234.67 m/s时的最大变形量如图4,可以发现前后板的变形随着弹体的入射速度的增加而增大.由于弹体在液舱中到达后板之前,冲击波和空化压力已经使后板产生了面外变形,并且弹体运行方向与后板变形方向一致,所以后板的变形大于前板.由图4也可发现前后板在不同速度下的实验和仿真得到的最大变形的结果保持基本吻合,验证了计算模型的有效性.

图4 前后板的变形与速度的关系

弹体在液舱中运动会产生空泡,由图5可知,当弹体入射速度v增加时,在相同时刻,空泡的半径会随着弹体入射速度的增加而增大.对于同一个空泡而言,随着侵彻时间t的增加,空泡半径会逐渐增大,但增加速率会逐渐变缓慢.由此可知,试验和仿真得到的空泡半径演化过程保持基本一致.

图5 空泡半径变化历程曲线

3 水介质位置对液舱抗侵彻性能影响

3.1 基于含水位置的液舱模型

在原有液舱结构基础上,通过在液舱内增加密封固支隔栅,以实现含水位置的改变.隔栅位于液舱纵向长度的1/2位置,并与液舱内壁保持垂直,以保证隔栅前后的含水量相同.液舱前板和后板的厚度为0.5 mm,隔栅厚度为1 mm,建立四分之一模型,隔栅与液舱内部接触的两个侧面设置为固端约束,另外两个侧面设置为对称约束,利用ABAQUS进行数值计算.隔栅的撞击区域网格为0.5 mm×0.5 mm×0.125 mm的六面体网格,其它部分网格保持不变,通过删除隔栅前后的水域来实现隔栅单侧有水或无水时的工况,从而得到无水,前端含水,后端含水,两端含水4种工况,且这4种工况的液舱前板和后板的厚度均为0.5 mm,隔栅厚度为1 mm,即液舱面板的总厚度保持为2 mm,保证4种工况下面板的面密度的一致性.

3.2 不同含液条件下弹体的运动历程

图6为相同弹速条件下,4种含水工况液舱的弹体侵彻历程.4种含水工况分别为无水、后端含水、前端含水和两端含水.弹速为200 m/s时,对于后端含水液舱,弹体首先撞击液舱前壁进入液舱,进而侵彻中部隔栅进入水域衰减.此时弹体周围被空泡包裹,空泡尺寸随着弹体运动而逐渐增大,最后弹体穿出液舱后板.对于前端含水液舱,弹体撞击液舱前壁进入水域,产生空泡,进而侵彻中部隔栅并进入液舱后半部分,前部空泡继续扩展,最终弹体穿出液舱后壁完成侵彻.对于弹体侵彻隔栅两端含水的液舱,弹体撞击液舱前壁进入水域,弹体周围形成空泡,进而弹体侵彻隔栅,前部空泡被隔断,但弹体四周重新形成空泡,后部空泡半径远小于前部空泡,这是由于弹体在前、后半舱的初速不同造成的,在1.39 ms时所出现明显的空泡颈缩现象,在4.01 ms时弹体穿出液舱后壁.

图6 4种含水条件下液舱的弹体侵彻过程

3.3 水介质位置及含水量对液舱抗侵彻性能影响

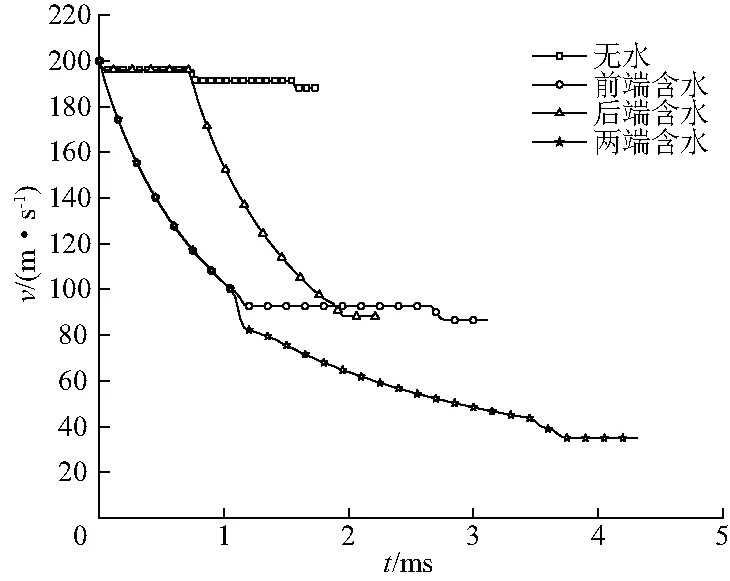

图7为初速度200 m/s的弹体在4种不同含水条件下的速度历程曲线.初始阶段,弹体侵彻液舱前板,速度从200 m/s衰减至196 m/s(t=0.03 ms).当液舱内未充水时,弹体并未受到水的阻力,在穿透前板和隔栅后剩余速度仍较大,最早穿出液舱(t=1.6 ms),当液舱充满水时,弹体最晚穿出液舱(t=3.8 ms).

图7 不同含水条件下弹体速度衰减

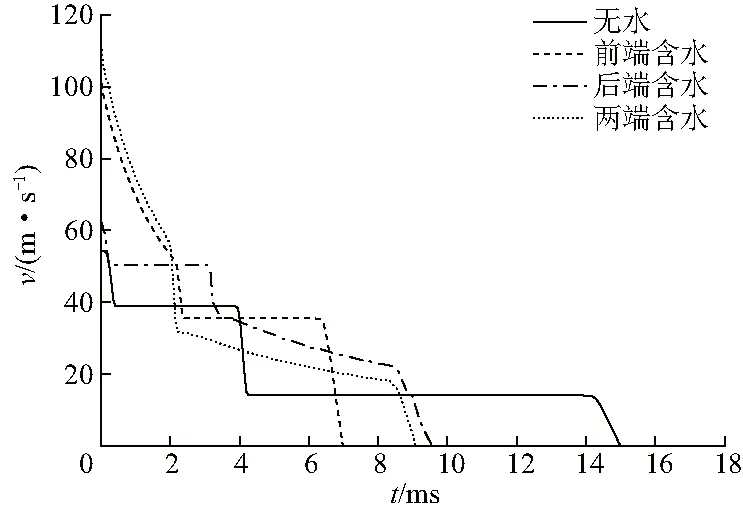

弹体在撞击前端含水和后端含水液舱时的速度衰减情况如图8,弹体入射速度分别为120、140、160、180 m/s.同一含水工况下,弹体入射速度越高,速度衰减越快.当入射速度相同时,前端含水条件下的弹体剩余速度小于后端含水条件下的剩余速度,当入射速度越小时,两者的差值越大.

图8 前端含水和后端含水条件下的弹体速度衰减

这两种工况的本质区别在于弹体进入液舱的初速不同,而由于弹体的速度衰减程度随着速度的增大而加快,因此弹体穿过前端含水液舱的剩余速度更小.

根据文献[13]的研究,弹体的初始速度-剩余速度拟合曲线如图9.当隔栅两端无水,前端含水,后端含水和两端含水时,液舱后板的弹道极限速度分别为54.1、103.9、62.7、112.9 m/s.

图9 不同含水条件下弹体初始速度-剩余速度曲线

水介质位置对液舱后板弹道极限的影响如图10.由A到B的过程中,弹道极限提高92.1%,这是由于在隔栅前端充水时,由于水的阻力,弹体由原先的匀速状态变为指数型衰减,进入液舱后半部分时的速度大大降低,从而后板的弹道极限显著提高.同理,由C到D的过程,也是由于隔栅前端充水使弹道极限提高80.1%.而A到C和B到D的过程则是由隔栅后端充水导致的,分别使弹道极限提高了15.9%和8.7%.对于液舱而言,在隔栅前端施加水和在隔栅后端施加水都会提高液舱后板的弹道极限,但前者提高的幅度远远大于后者.不难发现,前端含水和两端含水的弹道极限相近,无水和后端含水的弹道极限相近.

图10 水介质位置对液舱后板的弹道极限影响

基于上述结果,图11给出了弹体速度位于弹道极限附近时,不同含水条件下的速度衰减情况.当弹体以弹道极限速度在前端含水和两端含水的液舱中运行时,在穿透隔栅后的剩余速度相接近,在50 m/s左右,由于此时剩余速度较低,液舱后半部分有水和无水对弹体的最终速度衰减影响不大,所以这两种情况的弹道极限相接近,同理适用于解释无水和后端含水条件下的弹道极限相接近的情况.

图11 不同含水条件下的速度衰减

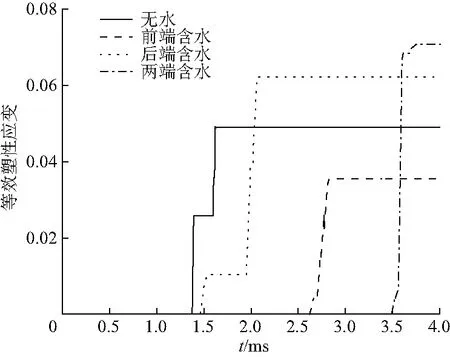

3.4 不同含液条件对舱壁形变影响

弹体入射速度为200 m/s时,液舱后板中心水平方向12 mm处单元的等效应力和等效应变历程如图12、13.由图12可知,当液舱未充水时,后板等效应力在1.4 ms出现第一个峰值,这是由于弹体侵彻隔栅所产生的破片对后板冲击造成的,随后出现等效应力最大值325 MPa,此时后板的等效塑性应变为0.049.对于前端含水的液舱而言,当弹体运动到后板时,等效应力迅速增加,最大值达到310 MPa,此时后板的等效塑性应变为0.035.对于后端含水的液舱而言,在0.9 ms时后板开始显示一定的等效应力,这是由于弹体在侵彻隔栅时产生的冲击波对后板造成的,此工况下等效应力的最大值为337 MPa,此时后板的等效塑性应变为0.062.当弹体侵彻两端含水的液舱时,等效应力最大值为351 Mpa,此时后板的等效塑性应变为0.071.由图13可知,对于液舱后板而言,等效塑性应变的值按照从大到小排列,其所处的含水条件依次为两端含水、后端含水、无水、前端含水,这与后板的等效应力按从大到小的排列顺序下的含水条件保持一致.当液舱后板的等效应力值和等效塑性应变值增加时,液舱整体更容易出现结构破坏.

图12 液舱后板距中心12 mm位置的等效应力

图13 液舱后板距中心12 mm位置的等效应变

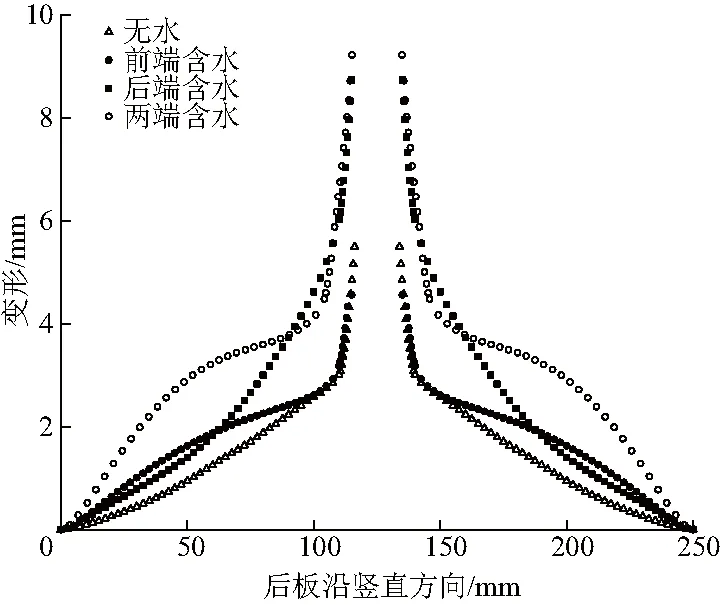

图14为液舱在速度为200 m/s的弹体撞击下后板沿竖直方向的最终变形.由图14可知,后板变形呈对称分布.当液舱前端含水时,后板变形量最小,而无水状态的后板变形高于前端含水的后板变形,这是由于隔栅前端的水对弹体速度造成更大的衰减,导致弹体的动能在到达后板时较小,转化为后板的变形能也就越小,变形量也就越小.而后端含水的后板变形则大于无水状态的后板变形,这是由于水锤效应所导致,水体会对后板产生一个持续的作用力,在水体作用下,液舱后板会产生一个较大的外凸变形.在4种工况中,两端含水状态下液舱后板的变形最大.图15则显示了当入射速度分别为120、140、160、180 m/s时后板的最大变形情况.同一种含水条件下,弹体速度越大,后板最大变形越大.在同一速度下,前端含水可有效降低后板的塑性变形.

图14 液舱后板沿竖直方向的最终变形量

图15 不同速度下液舱后面板的最大变形

4 结论

(1) 液舱的含液位置可有效影响舱体的弹道极限.半水状态下,液舱前部含水相较于后部含水可有效提高液舱的弹道极限.且其接近于全液条件液舱的弹道极限.液舱前部含水到液舱完全充水,舱体弹道极限提高了8.7%;液舱后部含水到液舱全充水,舱体弹道极限提高了80.1%.

(2) 在弹体侵彻和水锤效应的联合作用下,液舱前部含水可明显降低液舱的毁伤程度.同时,全液条件下,前部水锤效应导致的中间舱壁变形进一步加剧了后部舱内的液体运动,从而导致其后舱壁出现更为严重的变形.4种含液条件中,当入射速度为200 m/s时,液舱由前部含水到全水,后靶的等效应力的最大值提高了13.2%.

(3) 半水条件下,液舱被弹体贯穿后,弹体剩余速度随着舱内含液位置后移而增大,且其差值随着弹体初始速度的增加而逐渐减小.