空气源热泵相变蓄能除霜蓄能特性实验研究

2011-03-06董建锴姜益强

董建锴,姜益强,姚 杨,高 强

(哈尔滨工业大学热泵空调技术研究所,哈尔滨 150090)

空气源热泵相变蓄能除霜蓄能特性实验研究

董建锴,姜益强,姚 杨,高 强

(哈尔滨工业大学热泵空调技术研究所,哈尔滨 150090)

为了研究空气源热泵相变蓄能除霜过程中不同蓄热模式下的系统特性,在人工模拟环境下,对不同的蓄热模式特性进行了实验研究。实验结果表明:串联蓄热模式下,压缩机吸排气压力和温度分别稳定在0.38MPa和1.65MPa以及-6.9℃和75.0℃,而并联蓄热模式和单独蓄热模式下吸排气压力低至0.12 MPa和1.16 MPa,排气温度高达122.5℃。串联蓄热模式下,相变材料在蓄热过程中很好的完成相变,室内机出风温差达到18.0℃,压缩机耗功达到825W。因此,串联蓄热模式下系统压力和温度等特性最为稳定,且蓄热过程时间较短,对室内供热影响最小,具有较强的可行性。

蓄热模式;相变材料;空气源热泵;除霜

20世纪90年代以来,空气源热泵作为一种节能的供暖设备在中国得到了广泛应用[1]。但是,在冬季气候条件下,室外机存在结霜的危险。霜层的产生和增长增加了室外机翅片热阻,减小了室外机空气流通面积,导致蒸发温度下降和供热性能系数降低。因此,为了提高热泵机组运行性能,必须周期性除霜。常用的除霜方式主要是逆循环除霜和热气旁通除霜 2种,针对热泵除霜,进行了很多研究。Huang等[2]对空气源热泵逆循环除霜和热气旁通除霜的动态特性进行了研究。结果显示热气旁通的除霜时间明显长于逆循环除霜。Chen等[3]研究了室外空气参数对空气源热泵除霜特性的影响。认为除霜时间主要取决于室外机壁面温度和除霜期间的冷凝压力。Wang等[4]提出了带有制冷剂补偿器的热泵除霜系统。结果显示除霜期间,压缩机的吸排气压力和耗功均高于带有气液分离器的常规系统。在逆循环除霜过程中,提前开启风机可以有效降低压缩机的过压保护[5]。Watters[6]在2个3排的热泵室外机组上研究了翅片间距对减缓霜层的增长以及改善热泵结除霜的影响。此外,对室外机表面进行憎水性处理可以有效的提高除霜效率,缩短除霜时间[7]。在热气旁通除霜方式下,所需的除霜时间较逆循环除霜要长,但是除霜过程中具有较低的噪声、较小的室内温度波动和没有吹冷风的感觉,因此可以很好的弥补逆循环除霜的缺点[8]。Byun[9]通过实验发现在210min的热泵制热和除霜时间内,当制冷剂旁通量为20%时,系统的COP和供热能量可以分别提高8.5%和5.7%。Hew itt[10]对具有圆形室外蒸发器的空气源热泵采用热气旁通除霜的特性进行了研究。提出了最佳的除霜起始时间、除霜运行时间和除霜间隔。文献[11]对节流机构对除霜的影响进行了实验研究,比较了不同节流机构对除霜效率,尤其对除霜速度的影响。此外,Jain[12]分别设计了空气源热泵液体除湿系统,在防止结霜方面取得了良好的效果。文献[13]提出了采用制冷剂显热进行热气旁通除霜的除霜方式,并对控制方法进行了实验研究。

尽管许多学者多空气源热泵的除霜进行了很多研究,但是除霜能量来源不足的根本问题没有解决,从而导致了除霜过程中压缩机吸排气压力降低,向室内吹冷风,延长了除霜时间,恶化了室内空气舒适性等许多问题。为了解决空气源热泵除霜能量来源不足的问题,文献[14]提出了相变蓄能除霜的新技术。在原有的空气源热泵的基础上增加了一个相变蓄热器,在正常供热满足要求时,蓄存多余的热量;在除霜过程中,作为热泵的低位热源。该文将对不同蓄热模式下的系统特性进行研究,从而选取最合理的蓄热方式,并对实验结果进行分析和比较。

1 实验原理及实验设计

1.1 空气源热泵相变蓄能除霜系统蓄能原理及运行模式

相对于传统的空气源热泵系统,该系统增加了一个相变蓄热器,系统原理如图1所示。通过改变阀门F1-F5的启闭,可以实现相变蓄热器与室内机的不同运行模式:相变蓄热器与室内机串联蓄热模式(串联蓄热)、相变蓄热器与室内机并连蓄热模式(并联蓄热)、相变蓄热器单独蓄热模式(单独蓄热),其制冷剂流程分别为:

1)串联蓄热模式:开启阀门F2、F3和F5,关闭阀门F1和F4。高温制冷剂先流经相变蓄热器再流经室内机。在相变蓄热器内,高温制冷剂的气-液相变热转换为蓄热材料的固-液相变热,从而完成了相变材料的相变蓄热过程。

2)并联蓄热模式:开启阀门F1、F2、F4和F5,关闭阀门F3。高温制冷剂一部分流经相变蓄热器,同时另一部分流经室内机。在实现室内供热的同时,完成了相变材料的蓄热过程。

3)单独蓄热模式:开启阀门F2和F4,关闭阀门F1、F3和F5。高温制冷剂只流经相变蓄热器。在相变蓄热器内,高温制冷剂的气-液相变热转换为蓄热材料的固-液相变热,完成相变材料的相变蓄热过程。

图1 空气源热泵蓄能除霜系统原理图及测点布置

1.2 相变蓄热材料选取

从目前的文献来看[15-16],虽然相变材料的种类和分类方法很多,但是作为一种理想的相变材料,需要具备以下条件:

1)合适的相变温度,较大的相变潜热,以及较高的导热系数;

2)在相变过程中不发生溶析现象,以免导致相变介质化学成分的变化;不发生过冷和相分层现象,具有良好的稳定性和可靠性;

3)与容器材料相容,相变材料不能够腐蚀容器;

4)无毒,不易燃,具有较快结晶速度和晶体生长速度;

5)低蒸汽压,体积膨胀率较小,密度较大,原料易购,价格便宜。

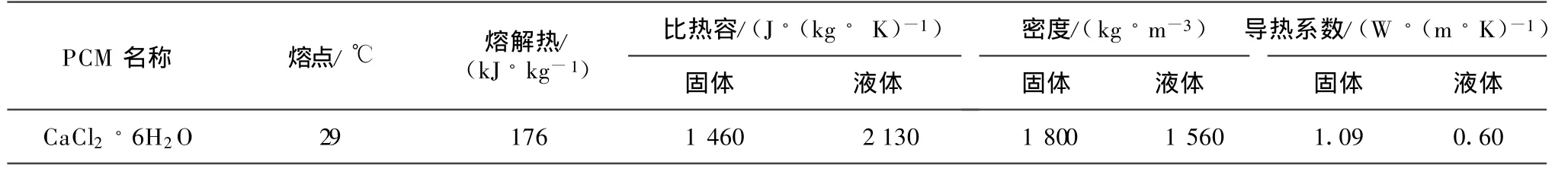

由于真正能够满足以上所有条件的相变蓄热材料很难找到,因此在实际选择相变材料时应考虑主要矛盾。针对空气源热泵除霜,选取结晶水合盐类相变材料CaCl2◦6H2O作为蓄热材料,外加质量分数2%的SrCl2◦6H2O和质量分数2%的Ba(OH)2,用来消除CaCl2◦6H2O在相变过程中的过冷和分层现象[18]。CaCl2◦6H2O的主要物性参数如表1所示。

表1 相变材料热物理特性参数

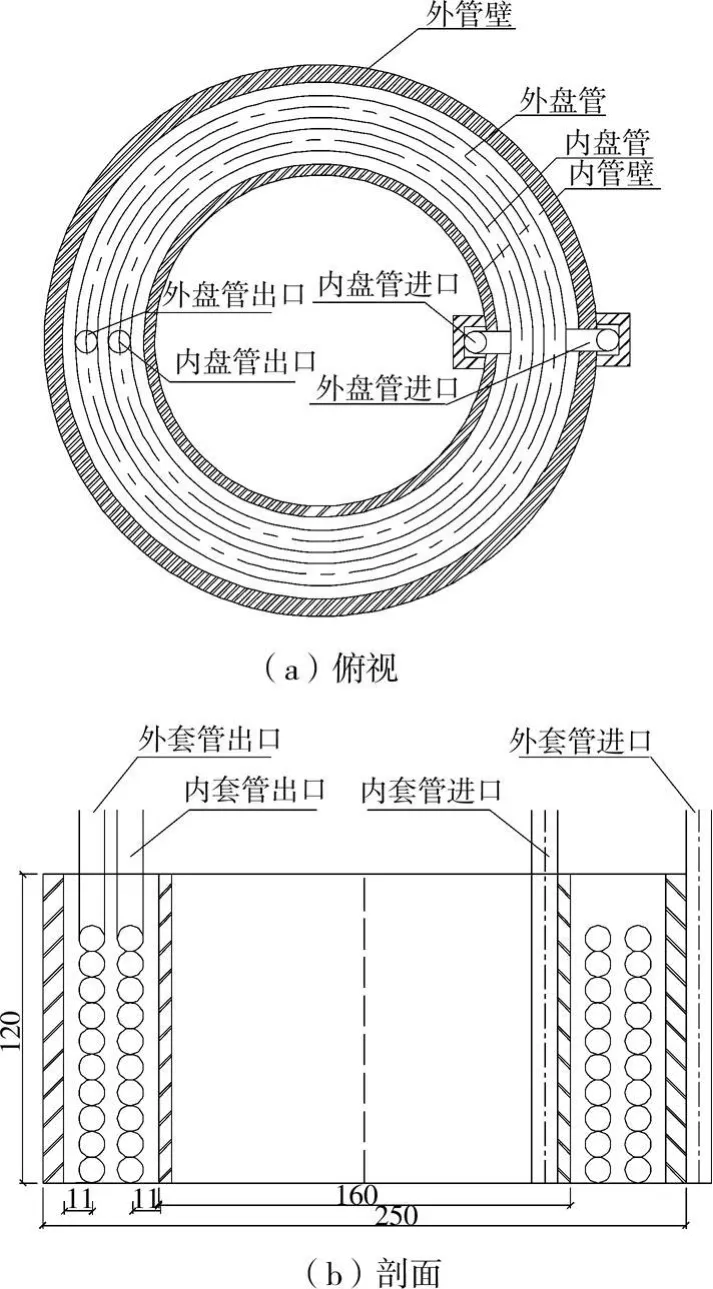

1.3 相变蓄热器结构参数及设计

相变蓄热器是本系统中一个重要的部件。图2所示为相变蓄热器的结构示意图。将2个不同直径的螺旋盘管置于不同半径的2套筒之间,螺旋盘管和套筒之间充注相变材料,铜管管径为 Ф10×0.6 mm,内盘管长5.7 m,外盘管长6.7 m。为了减小制冷剂在相变蓄热器内流动阻力,2螺旋盘管并联,蓄热时高温高压的制冷剂从盘管的底部进入相变蓄热器。

图2 相变蓄热器结构示意图(单位:mm)

2 实验数据及分析

实验在人工模拟室内外气候环境条件下完成。实验过程中,通过控制模拟人工小室的供热量、供冷量以及加湿量,从而保证室外侧换热器所处环境温度为-1.0±0.1℃,相对湿度为80%±2%,室内侧换热器所处环境温度为20.6±0.5℃,进行多组重复实验。

2.1 不同蓄热模式下压缩机吸排气温度变化分析

在时长为90m in的实验过程中,前20 m in为相变蓄热器蓄热过程,之后通过阀门的开闭实现相变蓄热器与室内机的串联运行。图3和图4为压缩机吸排气温度的变化。由图中可以看出,在实验初始阶段,由于压缩机启机,吸气温度逐渐降低,排气温度逐渐上升。15m in之后,串联蓄热模式的压缩机吸气温度稳定在-6.9℃;同时,排气温度稳定在75.0℃。在前20 m in内,并联蓄热模式下,压缩机的吸排气温度分别由12.0℃和83.5℃逐渐上升到14.5℃和97.6℃。排气温度最高达到122.5℃。在单独蓄热模式下的压缩机吸排气温度的变化与并联蓄热模式相似。并联蓄热模式下压缩机的吸排气温度均维持在较高水平,主要是由于调节阀门和较长的管路,导致了相变蓄热器的管道阻力大于室内机,因此部分制冷剂被蓄存在相变蓄热器内,导致回流到压缩机的制冷剂量减少。由于回到压缩机的制冷剂量不足,所以压缩机吸排气温度不断上升。单独蓄热模式时部分制冷剂蓄存在了室内机部分,因此吸排气温度的变化与并联蓄热模式相似。20 min后,相变蓄热器内的相变材料完成了相变蓄热过程,单独蓄热模式和并联蓄热模式被调整为串联运行模式。如果不进行调整,流经相变蓄热器的制冷剂则不能被冷凝而直接回到毛细管,从而形成气塞,影响系统的正常运行。对于并联蓄热模式,吸气温度由18.6℃降低到14.4℃。这主要是因为,相变蓄热器与室内机改为串联运行后,有更多的制冷剂回到压缩机,从而保证了系统的正常运行。65min之后,压缩机的吸排气压力和温度重新恢复到正常串联运行状态。单独蓄热模式改为串联运行模式后的变化与并联蓄热模式改为串联模式的变化相似。

图3 不同蓄热模式下压缩机排气温度变化

图4 不同蓄热模式下压缩机吸气温度变化

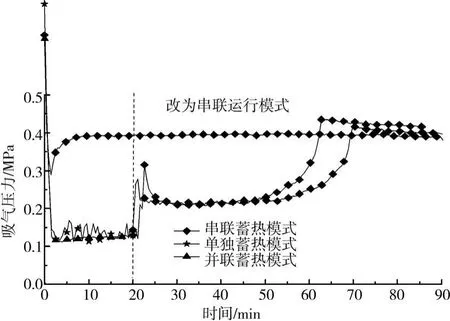

2.2 不同蓄热模式下压缩机吸排气压力变化分析

图5和图6为压缩机吸排气压力的变化。由图中可以看出,在实验初始阶段,由于压缩机启机,吸气压力逐渐降低,排气压力逐渐上升。15 min之后,串联蓄热模式的压缩机吸气压力稳定在0.38 MPa,同时,排气压力稳定在1.65 MPa。在前20 min内,并联蓄热模式下,压缩机的吸排气压力却维持在0.12 MPa和1.16MPa左右,明显低于串联蓄热模式下的吸排气压力。单独蓄热模式下的压缩机吸排气压力的变化与并联蓄热模式相似。这主要是由于并联蓄热模式下,回流到压缩机的制冷剂量不足,从而造成吸排气压力较低。20 min后,单独蓄热模式和并联蓄热模式被改为串联运行模式。同样由于回到压缩机的制冷剂量的增加,并联蓄热模式和单独蓄热模式的吸气压力分别增加到0.23 MPa和1.25MPa。65min之后,压缩机的吸排气压力重新恢复到正常串联运行状态。单独蓄热模式改为串联运行模式后的变化趋势与并联蓄热模式改为串联模式的变化相似。

对压缩机吸排气压力和温度的分析可知,3种蓄热模式中,串联蓄热模式下压缩机的吸排气压力和温度变化最为稳定,并且管路连接方式和调节措施都相对简单。

图5 不同蓄热模式下压缩机排气压力变化

图6 不同蓄热模式下压缩机吸气压力变化

2.3 3种蓄热方式下相变材料温度变化分析

图7为串联蓄热、单独蓄热、并联蓄热以及蓄热完成后改为串联运行模式后相变蓄热器内相变材料温度随时间的变化。当初始选择串联蓄热模式时,相变蓄热器在20min内基本上完成蓄热,蓄热速度较快。在蓄热初始5min内,相变材料温度变化比较迅速。5~10min由于发生相变,蓄热材料的温度变化比较缓慢,之后温度迅速升高。当系统初始采用单独蓄热模式和并联蓄热模式时,两者在运行的20min内相变材料温度变化非常缓慢,甚至在并联蓄热时相变材料温度还有所降低,充分说明单独蓄热和并联蓄热模式在本实验条件下不能有效实施。当将其改为串联蓄热模式后,相变材料温度逐渐上升。

图7 3种蓄热模式下相变材料温度变化

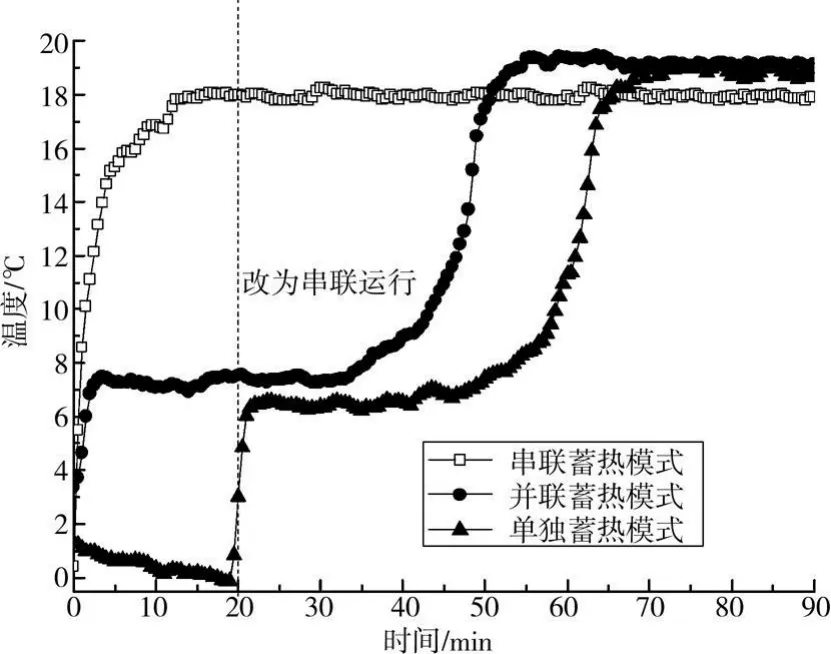

2.4 3种蓄热模式下室内机进出风温差分析

图8为3种蓄热模式下室内机进出风温差变化。在20 min的蓄热过程中,单独蓄热模式下,由于压缩机的高温排气全部流经相变蓄热器,不向室内供热。因此室内机的进出风温差维持在较低水平。最低达到0.1℃。改为串联运行后,进出风温差迅速上升到6.5℃。到65 min时,达到17.8℃。在并联蓄热模式下,室内机进出风温差维持在7.0℃左右。这是由于只有少部分压缩机排除的高温制冷剂流经室内机,大部分制冷剂流经相变蓄热器。到50m in时达到17.5℃。在串联蓄热模式下,室内机进出风温差在前20min内一直不断升高,带蓄热结束时,达到18.0℃。由图中可以看出,在串联蓄热模式下,对室内供热最为有利。

图8 3种蓄热模式下室内机进出风温差变化

2.5 3种模式下压缩机耗功分析

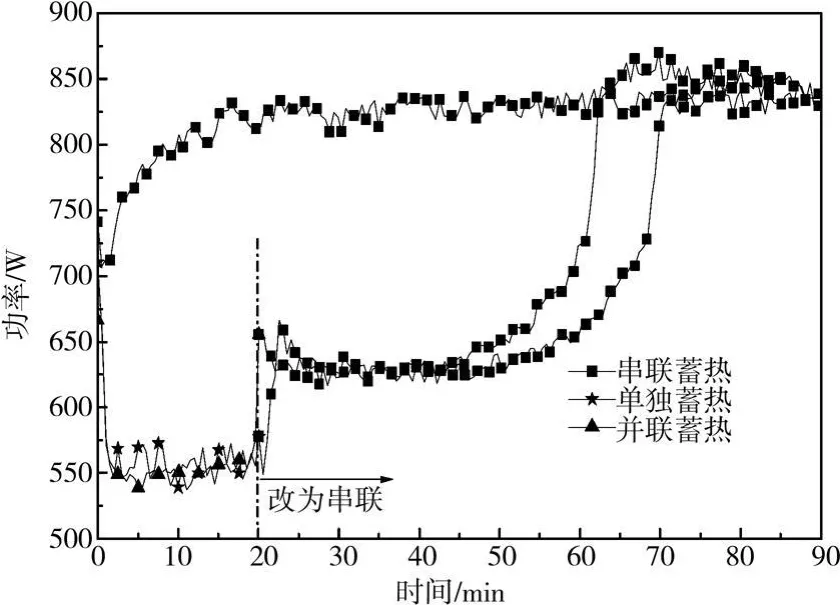

图9为串联蓄热、单独蓄热、并联蓄热以及蓄热完成后改为串联运行模式后压缩机耗功变化。其功率的变化趋势与压缩机的吸排气压力相同。初始选择串联模式时,空气源热泵以功率825W稳定运行。而当初始热泵采用单独蓄热模式和并联蓄热模式时,发现两者在运行的20min内功率仅为550W,远低于串联蓄热,且波动剧烈,反映压缩机运行不稳定。将单独蓄热模式和并联蓄热模式改为串联蓄热模式后,两者的功率上升了80W,40 m in和50 m in后,热泵功率急剧上升之后稳定运行。

图9 3种蓄热模式下压缩机耗功变化

3 结 论

针对提出的基于相变蓄能的空气源热泵除霜新方法,阐述了3种不同的相变蓄热模式。为了研究3种蓄热模式效果以及对系统的影响搭建了实验台,进行了3种蓄热模式的对比实验,分析了实验数据,得到如下结论:

1)在3种不同的蓄热模式下,串联蓄热模式时,压缩机的吸排气温度分别稳定在 -6.9℃和75.0℃,处于正常的温度范围;而并联蓄热模式和单独蓄热模式的吸排气温度均维持在较高水平,最高可以到 122.5℃,对于热泵系统具有一定的危害。当蓄热完成改为串联运行模式后,经过45 m in才能降到正常温度。

2)在3种不同的蓄热模式下,串联蓄热模式时,压缩机的吸排气压力分别稳定在0.38MPa和1.65 MPa,处于正常的压力范围;而并联蓄热模式下,压缩机的吸排气压力却低至0.12 MPa和1.16 MPa左右,当蓄热完成改为串联运行模式后,压缩机吸排气有所上升,经过45 min达到正常压力。

3)3种蓄热模式中,串联蓄热时,在20 min的蓄热过程中可以很好的完成相变蓄热,且对室内供热影响最小,蓄热过程结束时,室内机出风温差达到18.0℃。压缩机耗功维持在正常水平825 W左右。此外,串联蓄热模式系统结构和调节方式简单,因此具有较强的可行性。

[1]MAG,CHA IQ,JIANG Y.Experimentalinvestigationof air source heat pump for cold regions[J].International Journal of Refrigeration,2003,26(1):12-18.

[2]黄东,袁秀玲.风冷热泵冷热水机组热气旁通除霜与逆循环除霜性能对比[J].西安交通大学学报,2006,40 (5):539-543.

HUANG DONG,YUAN XIU-LING.Comparison of dynamic characteristics between the hot gas bypass defrosting method and reverse cycle defrosting method on an air to water heat pump[J].Journal of Xi'an Jiaotong University,2006,40(5):539-543.

[3]CHEN G Y,GUO X M.Dynam ic defrosting characteristics of air source heat pump and effects of outdoor air parameters on defrost cycle performance [J].Applied Thermal Engineering, 2009, 29:2701-2707.

[4]WANG Z Y,W ANG X M,DONG Z M.Defrost im provement by heat pump refrigerant charge compensating [J].App lied Energy, 2008, 85:1050-1059.

[5]HUANG D,YUAN X,ZHANG X.Effects of fanstartingmethods on the reverse-cycle defrost performance of an air-to-water heat pump[J].International Journal of Refrigeration,2004,27:869-875.

[6]WATTERS R J,O'NEAL D L,YANG J X.Frost/ defrost performance of a three-row fin staged heat pump evaporator[J].ASHRAE Transactions,2002,108:318-329.

[7]JHEE S,LEE K S,K IMW S.Effect of surface treatments on the frosting/defrosting behavior of a fintube heat exchanger[J].International Journal of Refrigeration,2002,25:1047-1053.

[8]HUANG D,LI Q X,YUAN X L.Com parison between hot-gas bypass defrosting and reverse-cycle defrosting methods on an air-to-water heat pump[J]. Applied Energy,2009,86:1697-1703.

[9]BYUN JS,LOEB J,JEON C D.Frost retardation of an air-source heat pump by the hot gas bypassmethod [J].International Journal of Refrigeration,2008,31:328-334.

[10]HEW ITT N,HUANG MJ.Defrost cycleperformance for a circular shape evaporator air source heat pump [J].International Journal of Refrigeration,2008,31:444-452.

[11]黄东,袁秀玲,陈蕴光.节流机构对风冷热泵冷热水机组逆循环除霜时间的影响[J].西安交通大学学报,2003, 37(5):512-518.

HUANG DONG,YUAN XIU-LING,CHEN YUNGUANG.Effect of expansion device on the reversecycle defrost time of an air-source heat pump chiller [J].Journal of Xi'an Jiaotong University,2003,37 (5):512-518.

[12]JA IN S,BANSAL P K.Performance analysis of liquid desiccouldt dehum idification systems[J].International Journal of Refrigeration,2007,30:861-872.

[13]梁彩华,张小松,徐国英.显热除霜方式的过程控制与试验[J].哈尔滨工业大学学报,2008,40(12):2054-2057.

LIANG CA I-HUA,ZHANG X IAO-SONG,XU GUOYING.Process contro l and experimental study on sensible heat defrosting method[J].Journal of Harbin Institute of Technology,2008,40(12):2054-2057.

[14]姜益强,董建锴,姚杨.基于蓄能除霜的空气源热泵新技术[J].暖通空调,2008,38:236-238.

JIANG YI-QIANG,DONG JIAN-KA I,YAO YANG. New technology on air source heat pump based on energy storage defrosting[J].Journal of HVAC, 2008,40(12):2054-2057.

[15]DINCER I.On thermal energy storage system s and application in building[J].Energy and Building,2002, 34:377-388.

[16]ZALBA B,MARIN J M.Review on thermal energy storage heat with phase change:heat transfer analysis and applications[J].Thermal Engineering,2003,23:251-283.

[17]徐云龙,刘栋.六水氯化钙相变材料过冷性质的研究[J].材料工程,2006(S1):218-221.

XU YUN-LONG,LIU DONG.Prelim inary supercooling research on calcium chloride hex hydrate as phase change material[J].Journal of Materials Engineering,2006(S1):218-221.

(编辑 胡英奎)

Experimental Analysis on Characteristics of Energy Storage for Defrosting of Air Source Heat Pump with Phase Change Energy Storage

DONGJian-kai,JIANGYi-qiang,YAOYang,GAOQiang

(Institute of heat pump and air conditioning of technology,H arbin Institute of Technology,H arbin 150090,China)

The performances of energy storage m odes are experimentally analyzed in the artificial environment in order to study the effectof energy storagem odes for defrosting of air source heat pump with phase change energy storage.Results indicate that suction and discharge pressuresare stable at 0.38 MPa and 1.65MPa under the seriesenergy storagemode,and suction and discharge tem peraturesare-6.9℃and 75.0℃respectively.However,the suction and discharge p ressures are as low as 0.12 MPa and 1.16 MPa in paralleland singleenergy storagemodes individually,and thedischarge temperature isup to 122.5℃.In addition,in series energy storagem ode,the phase change material can com pletely change from solid to liquid in energy storage process.The temperature difference isabout 18.0℃for indoor coil,and the input power to compressor is 825W.Therefore,the system pressures and temperatures arem ost stable in the series energy storagemode and the time for energy storage is short,which can meet the need of defrosting energy.

energy storagemode;phase changem aterials;air source heat pumps;defrosting

TU833.3

A

1674-4764(2011)02-0074-06

2010-08-24

国家自然科学基金资助项目(50606007)

董建锴(1982-),男,博士生,主要从事热泵基础理论与应用技术研究,(E-mail)djkheb@163.com。姜益强(通讯作者),男,教授,博士生导师,(E-mail)jyq7245@163.com。