大型复杂船体分段焊接变形研究

2011-03-06丁振斌朱元伟贾晓丹

丁振斌 朱元伟 王 波 贾晓丹

1海军驻武昌船舶重工有限责任公司军事代表室,湖北 武汉 430060

2武昌船舶重工有限责任公司,湖北 武汉 430060

大型复杂船体分段焊接变形研究

丁振斌1朱元伟2王 波2贾晓丹2

1海军驻武昌船舶重工有限责任公司军事代表室,湖北 武汉 430060

2武昌船舶重工有限责任公司,湖北 武汉 430060

为了预估大型复杂船体分段的焊接变形,运用热弹塑性法计算典型结构的焊接变形,得出典型船体分段的固有应变,采用固有应变法计算该船体分段焊接变形,并与实测结果进行对比验证。结果表明:采用固有应变法计算大型复杂船体分段的焊接变形是可行的;船体分段焊接变形呈现整体外张的趋势,且两舷侧边缘位置的焊接变形量最大。

热弹塑性法;固有应变法;焊接变形;船体分段

1 引言

在船舶、桥梁、火车、汽车、化工容器、卫星发射塔架和建筑等工程领域,不仅其工程结构十分复杂,且许多部件与结构件均采用焊接连接。焊接过程中,受焊接热源和焊接热循环的作用以及外界环境温度的影响,使得焊接部位或构件受热不均匀,导致冷却时收缩量和收缩速度不同,产生焊接变形[1-2]。 在焊接大型复杂船体分段时,有时因焊接变形过大而导致返工修正,严重的焊接变形还可能因达不到工程实际要求,造成浪费和工期延误[3-4]。 因此,有必要对大型复杂船体分段进行焊接变形研究。

目前,数值模拟方法给焊接变形研究提供了有效的工具,而常用的数值方法有固有应变法和热弹塑性有限元法[5-6]。本文应用有限元商用软件ABAQUS,采用固有应变法,以某船体分段为研究对象,按现行装焊工艺方案的焊接顺序与焊接规范参数所产生的焊接变形进行仿真模拟,并与实测结果进行比较,验证了采用固有应变法对大型复杂船体分段的焊接变形进行仿真模拟的可行性。

2 典型结构的热弹塑性仿真模拟

焊接过程中将产生塑性应变、热应变和相变应变等,焊接结束后这些应变的残余量之和称为固有应变。固有应变存在于焊缝及其附近,固有应变的大小和分布决定了焊接变形和残余应力。若能确定固有应变大小和分布,将焊接后的固有应变作为初始应变依次施加到结构上,进行一次弹性有限元计算,就可以得到整个结构的焊接应力和变形[7]。

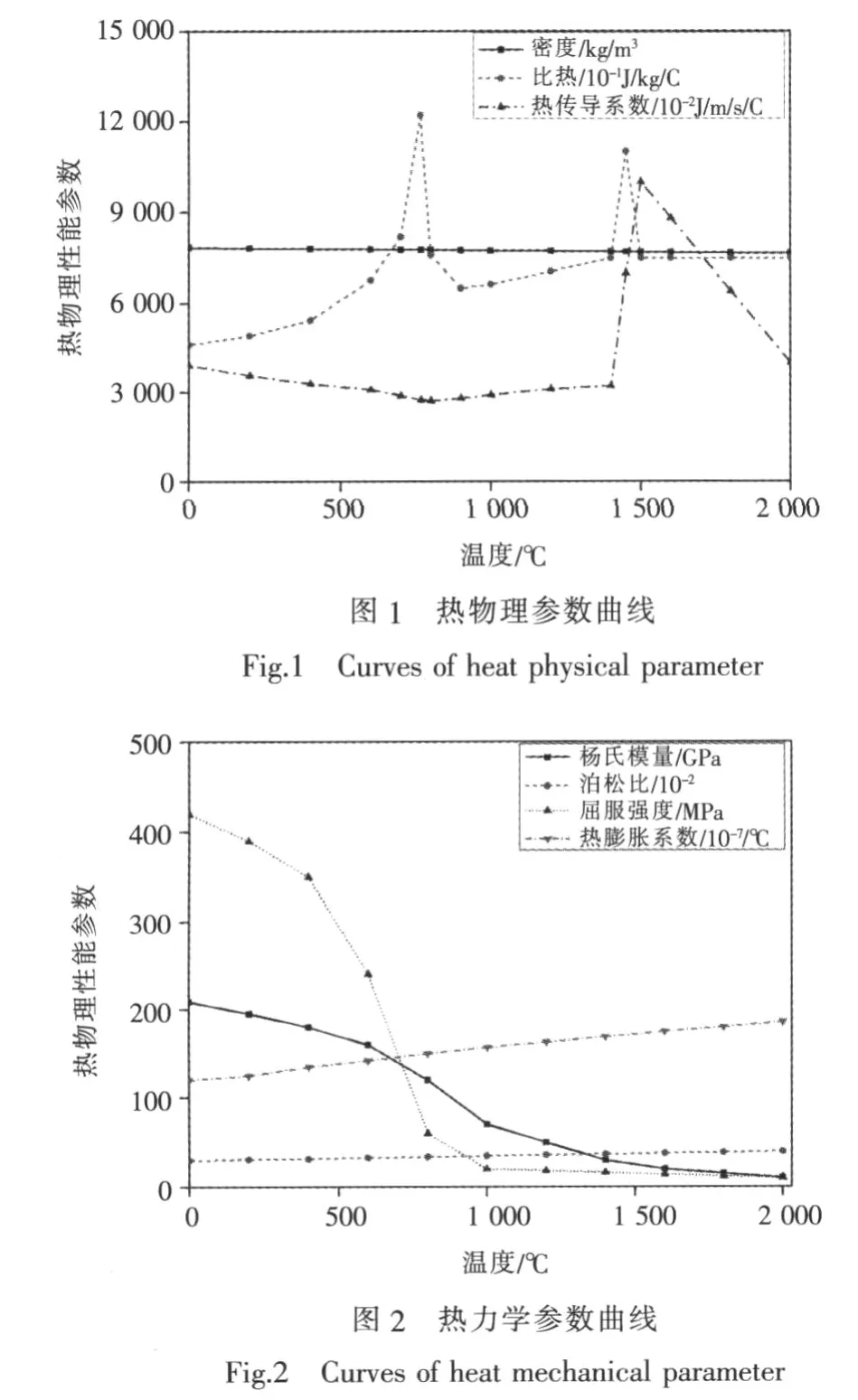

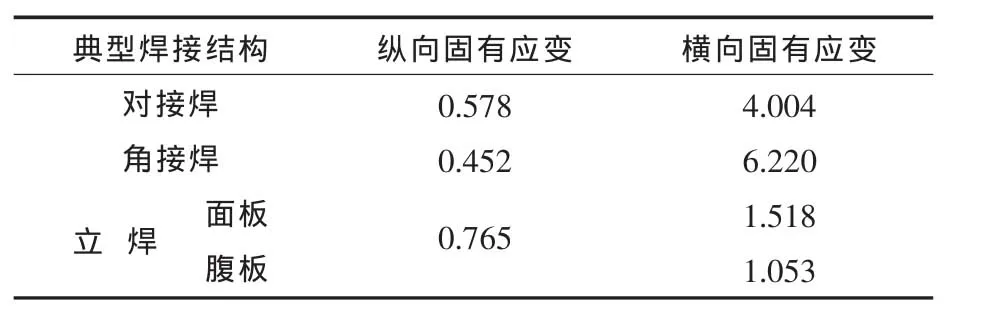

基于以上理论,针对船体分段中典型的3个对接焊结构、9个角接焊结构、骨材与肋板之间的6个立焊结构进行热弹塑性仿真计算[8]。图1、图2所示为仿真计算过程中所用的材料参数[9],从中提取固有应变,为船体分段焊接变形的仿真分析提供数据准备。根据现行焊接参数得到的部分对接、角接和立焊结构的固有应变如表1所示。

3 有限元建模

3.1 几何建模和网格划分

表1 部分典型焊接结构固有应变值Tab.1 Inherent strain values of partial typical welding structure

应用ABAQUS有限元软件,根据某船体分段结构图纸中各构件的尺寸、规格,以及构件之间的装配关系,建立该分段的有限元几何模型。

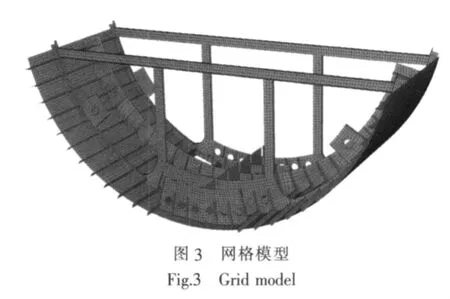

由于该船体分段的构件种类和数量较多,构造复杂,为了能较真实地反映焊缝附近区域的变形情况,在模型网格划分之前,首先对模型进行剖分,将焊缝区域分离出来,以利于固有应变的加载与焊缝区域网格的生成。整个模型使用S4R壳单元[10],网格划分后的节点总数为 35 045,单元总数为34 314。其分段有限元网格模型如图3所示。

3.2 边界条件和载荷处理

为模拟装配与焊接施工过程中的胎架点焊固定情况,建模过程中根据实际点焊位置,进行3个方向的位移约束。

焊接过程中将产生塑性应变、热应变和相变应变等,焊接结束后三者的应变残余量之和称为固有应变。即

式中,{εP}为塑性应变;{εt}为热应变;{εx}为相变应变。

若不考虑相变应变,并且焊缝区域经由加热和冷却过程后,热应变最终为零,固有应变即为残余的塑性应变。

根据分段的对接焊、角接焊和立焊结构的焊接工艺参数,将热弹塑性有限元方法计算得出的塑性残余应变εp沿焊缝截面进行积分,分别得到该截面处纵向固有应变之和Wx、横向固有应变之和 Wy,即

式中,Ax代表垂直于焊缝的截面。

焊接变形取决于固有应变的大小和分布,Wx和Wy与焊接线能量Q有关,设

其中,K、ξ可通过热弹塑性有限元分析得到。因此,式(2)、式(3)可通过式(4)、式(5)转化为相应的固有应变值,作为仿真计算载荷,并按照实际焊接顺依次加入有限元仿真模型中,实现对装焊工艺方案的数值模拟。

重力作用的影响在分段建造各阶段中考虑,并以重力场的方式加载到质量单元上。

3.3 有限元仿真计算结果

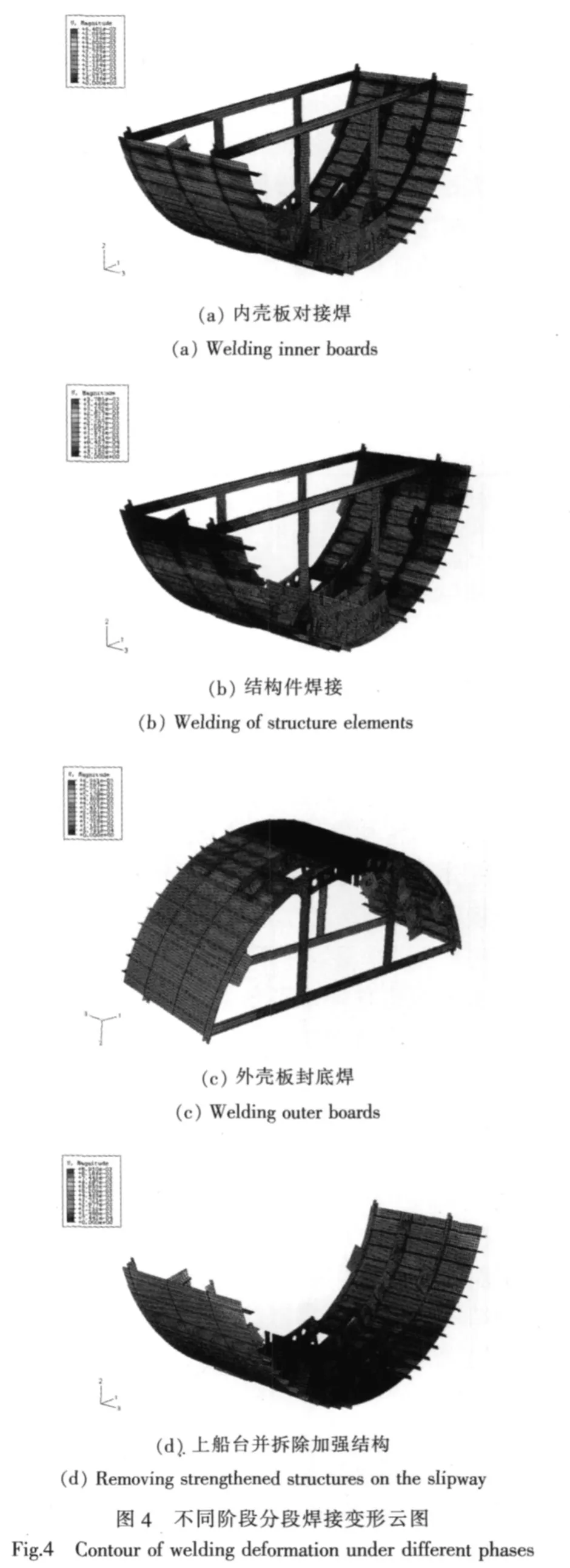

该船体分段从构件拼装到拆除加强结构由4个典型阶段组成:壳板上胎架、完成结构安装;分段内部的板材与骨材焊接;分段从胎架上移出、翻身,外板封底焊;分段上船台,拆除加强结构。整个结构的焊接顺序为:内壳板对接焊、壳板上的横向构件由船中向两舷对称进行焊接,纵向构件由船中向两舷对称进行焊接、外壳板封底焊。

采用固有应变法仿真计算时,为了能反映船体分段的实际焊接变形情况,分别针对这4个阶段进行了仿真计算,得出分段的焊接变形如图4所示。从图4可以看出,当分段内壳板对接焊完毕,分段对接焊缝附近位置发生较大焊接变形,向外延伸的纵骨位置最大变形为3.78 mm,远离对接缝位置的变形接近于零;当结构焊接完毕,分段壳板、肋板等均发生了明显的焊接变形。但由于胎架和工艺加强槽钢的约束,以及边界条件的限制,分段壳板的整体变形均小于5 mm。

由图4(b)中还可以看出,船体分段中有的部分发生外张变形,有的部分发生内收变形,也有局部板格间出现波浪状向内凸起变形。对比图4(c)和(b)不难发现,分段整体变形略呈外张趋势,但由于该过程中未去掉工艺加强构件,分段变形趋势不明显;但是,当分段上船台并拆除加强后,分段发生较大的外张变形。由图4(d)可知,变形的峰值接近9 mm,其中两舷侧的边缘位置处变形量最大。这是因为工艺加强结构拆除后,工艺加强结构对船体分段的约束被释放,导致分段中应变能释放,弹性变形和部分塑性变形得到恢复,从图3中也可以看出,因只有2组工艺加强结构,对舷侧的边缘处约束较少,故变形量最大。

4 仿真结果验证

为掌握船体分段线型在各个施工阶段的变形情况,在内场胎架上施工时,预先用样条在分段两舷壳板的内表面 #33+100、#36 肋位和 #38 肋位处的距基线1 000 mm、2 200 mm、3 000 mm的位置,分别用激光打出洋冲点 A1和 A2、B1和 B2、C1和 C2;A1′和 A2′、B1′和 B2′、C1′和 C2′;A1′和A2′、B1″和 B2″、C1″和 C2″,如图 5 所示。

在各阶段施工完毕24 h后,待分段中应力应变释放稳定后,采用“分段宽度测量法”测量图5所示的相应两点间的宽度值。

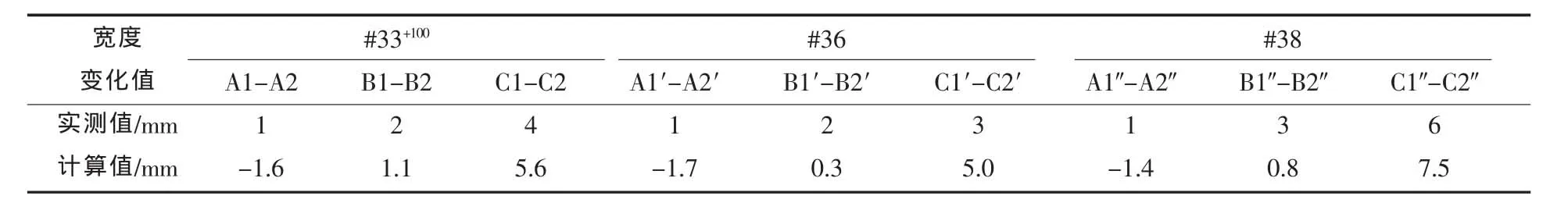

为了验证仿真结果的可靠性,将现行装焊工艺方案的船体分段测量变形值与相应位置处的计算变形值进行比较。由变形云图及数据可知,分段尚未拆除工艺加强结构时,壳板各处的变形十分微小,故只列出分段在拆除加强结构之后的最终焊接变形结果,如表2所示。

表2 分段焊接变形结果对比Tab.1 Comparision of welding deformation results for subsection

由表2可知,船体分段的计算与实测焊接变形趋势是一致的,且数值较为吻合。船体分段的最终焊接变形整体出现外张,距基线3 000 mm的3档肋位处分段宽度变化值最大,距基线1 000 mm、2 200 mm位置处的分段宽度变化均不大。由此可见,采用固有应变法对大型复杂船体分段进行焊接变形数值仿真计算是有效的。对于各种复杂结构来说,采用该计算方法能够快速地实现多种热输入和多种焊接工艺条件下的焊接变形计算,解决了大型复杂结构焊接试验高成本、高风险的难题。

5 结论

本文应用有限元软件ABAQUS,采用固有应变法按现行装焊工艺方案的焊接顺序与焊接参数对某船体分段的焊接变形进行了仿真模拟,并与实测结果进行比较,得出以下主要结论:

1)通过热弹塑性仿真计算得到的固有应变,可作为船体分段焊接变形仿真计算的载荷输入数据。

2)实测结果与数值仿真计算结果均表明,船体分段焊接变形整体呈外张趋势,且两舷侧边缘位置的焊接变形量最大。

3)对比焊接变形实测与计算结果,得知分段变形趋势一致,变形数值较为吻合,表明采用该固有应变法计算和研究大型复杂船体分段的焊接变形是可行的。

[1]田锡唐.焊接结构[M].北京:机械工业出版社,1981.

[2]刘宾.船舶改建焊接变形的控制与矫正分析[J].渔业现代化,2009,36(5):60-62.

[3]朱江.焊接变形的控制与预防[J].电焊机,2009,39(8):90-92.

[4]薛忠明,曲文卿,柴鹏.焊接变形预测技术研究进展[J].焊接学报,2003,24(3):87-90.

[5]陈建波,罗宇,龙哲.大型复杂结构焊接变形热弹塑性有限元分析[J].焊接学报,2008,29(4):69-72.

[6]汪建华,陆皓,魏良武.固有应变有限元法预测焊接变形理论及其应用[J].焊接学报,2002,23(6):36-40.

[7]谢雷,罗宇,谢志勇,等.基于固有应变的大型焊接结构变形的预测[J].焊接学报,2004,25(2):107-110.

[8]汪建华,陆皓.预测焊接变形的残余塑性应变有限元方法[J].上海交通大学学报,1997,31(4):53-56.

[9]丁振斌,贾晓丹,刘土光.焊接顺序对船体分段的焊接变形影响[J].中国造船,2010,51(增刊 1):81-85.

[10] ANSYS Inc.ANSYS elements reference.Twelfth Edition[M].Canonsburg:SAS IP Inc.,2001.

Welding Deformation of Large-Complex Ship Subsection

Ding Zhen-bin1Zhu Yuan-wei2Wang Bo2Jia Xiao-dan2

1 Military Representative Office in Wuchang Shipbuilding Industry Co.Ltd, Wuhan 430060, China

2 Wuchang Shipbuilding Industry Co.Ltd,Wuhan 430060, China

For prediction on welding deformation of large and complex ship subsection, thermal elasticplastic method was employed to obtain inherent strain from simulating welding deformation of typical structures.And inherent strain method was adopted to simulate the welding deformation of ship subsection.The results were compared and verified with the actual measurement.The conclusion indicates that using inherent strain method to simulate the welding deformation of large and complex ship subsection is feasible, and welding deformation of ship subsection exhibits phenomena of completely stretching out,where deformations at the edge of broadside are the largest.

thermal elastic-plastic method; inherent strain method; welding deformation; ship subsection

U671.8

A

1673-3185(2011)03-79-04

10.3969/j.issn.1673-3185.2011.03.017

2010-06-28

海装型号科研项目

丁振斌(1969-),男,高级工程师。研究方向:船体结构焊接。E-mail:dingzhenbin1207@sina.com

朱元伟(1983-),男,硕士,助理工程师。研究方向:船体结构焊接。E-mail:zhuyuanwei2006@163.com