纯水生产复床(混床)与RO-EDI系统对比总结

2011-03-05田铭岐秦建党

田铭岐,秦建党

(鹤壁宝马化肥科技有限公司,河南鹤壁 458008)

宝马集团是一家跨行业的综合型企业,其中,骨干企业宝马化肥科技有限公司现已达到年产200kt甲醇、100kt醇醚燃料的规模;宝发能源科技有限公司于2009年8月建成投产300kt/a二甲醚装置。根据生产需要,在2007年和2008年分别改造原软水系统,新上一套复床加混床除盐水系统和一套RO-EDI除盐水系统,每套产水量均是100t/h。经过近几年的运行,特对两套系统进行对比总结。

1 工艺流程对比

1.1 复床(混床)系统工艺流程

原水由原水泵增压后进入盘片过滤器,截留水中100μm以上的颗粒状杂质和胶体。再到中空纤维超滤装置截留水中5μm以上的颗粒状杂质和胶体等,产水进入超滤产水箱,出水经增压泵增压,进入活性炭过滤器,除去水中余氯及有机物。再经保安过滤器除去水中5μm以上的颗粒状杂质,进入反渗透系统,反渗透产水经脱气塔脱掉大部分的CO2气体,储存于中间水箱。中间水箱的水由中间水泵加压先后进入阳离子、阴离子交换器,除去水中阳离子和阴离子及大部分盐类,送至纯水箱,由纯水泵送入除氧站。

由于树脂需要再生,无法连续生产,故增加一套混床装置,与阳离子、阴离子交换器轮替使用,以保证生产的连续性。

1.2 RO-EDI系统工艺流程

原水由原水泵增压后进入多介质过滤器(内装无烟煤和石英砂),使出水水质达到浊度<2mg/L,SDI≤4。再到5μm保安过滤器,经一级RO高压泵增压,进入一级反渗透装置,出水经脱气塔脱掉大部分的CO2气体,储存于一级产水箱;出水经增压泵增压,进入1μm保安过滤器,除去水中1μm以上杂质,再由高压泵增压进入二级反渗透系统,产水进入中间水箱,中间水箱的水由中间水泵加压进入1μm折叠滤芯过滤器,再到EDI高纯水装置,除去水中阳离子和阴离子及盐类,送至纯水箱,由纯水泵送至除氧站。

从上可以看出,复床系统流程比RO-EDI更为复杂,设备布置多,占地面积较大。

2 产水质量比较

复床(混床)系统终端产水电导≤5μS/cm,ROEDI系统终端产水电导≤0.055~0.062μS/cm。

从产水指标来看,RO-EDI远远高于复床(混床)产水指标,且产水稳定,属于超纯水,更适用于锅炉联产发电生产;而复床(混床)周期性变化较大,产水质量波动也较大。

3 操作过程比较

两套系统均是DCS控制,但RO-EDI系统不存在树脂再生问题,运行平稳,操作更为简单,劳动强度相对低一些。

复床(混床)系统中,混床的再生较复床更为复杂,耗费的时间长,再生必须经过反洗分层、沉降、再生剂注入、清洗、最终清洗等几个阶段,操作比较繁琐,而且以下几个方面均影响再生效果:

(1)反洗分层不佳,有一段混合层;

(2)进碱不均匀,未再生完全;

(3)置换时间不够,达不到再生效果;

(4)混合效果不佳,缩短了下一次的制水周期。

4 设备及水的利用率比较

4.1 设备利用率

混床或复床系统再生结束以后,由于另一个系统正在运行,处于备用状态,备用期间,需人工对树脂进行养护。

RO-EDI系统在开机后,很快上升到较高的水质,由于其处理及再生在同期进行,不需要停机再生,提高了设备的利用率。

4.2 水的利用率

混床和复床系统在再生结束以后,都要经过30~60min的清洗,电导率才能逐渐下降到规定的指标,再生过程中的用水是纯水箱的终端产品水,是极大的浪费。

RO-EDI系统的回收率较高,二级反渗透及EDI浓缩水又进行循环再利用,二级反渗透循环到原水箱,EDI循环到反渗透的入口,二级反渗透以后的水基本全部利用,极大地提高了水的使用率。

5 吨水制作运行成本比较

本次比较不含原水费用及电机折旧费用。阴、阳树脂每年按照其总体的10%进行补充,按照阴、阳树脂每年报价,结合设备树脂总量,按照阴、阳树脂2∶1补充量进行核算。

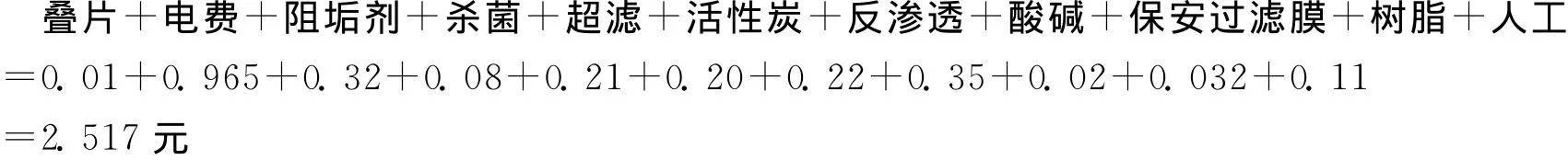

5.1 复床(混床)系统

5.2 RO-EDI系统

6 安全、环保比较

复床(混床)系统,采用离子交换树脂,树脂用酸碱再生,并反复利用。树脂随着使用时间的增加,再生周期越来越短,到后期,3~5天就需再生一回。在用酸碱再生树脂的过程中,存在大量的废酸碱排放问题。而且还要考虑如何中和后再排放,不然将破坏水系的生态平衡,污染环境。

酸碱再生树脂过程中,要严格执行操作规程,酸碱腐蚀性较大,容易引起安全事故。

用RO-EDI脱盐系统,EDI内树脂的再生是依靠电解水所产生的H+、OH-完成的,水电解H+、OH-的量是相当的,在废水流出前已完全中和,树脂无需酸碱再生,不存在酸碱废液,所以在运行过程中无酸碱排放。

7 结 论

从两套系统运行对比来看,不论产水水质、运行稳定方面,还是节能降耗、安全环保方面,RO-EDI系统均优于复床(混床)系统。当然,初期投资RO-EDI系统略高,但从长远运行效益来看,还是RO-EDI系统比较合适。

目前,由于技改煤制乙二醇项目需要,公司准备投资150万元将复床(混床)系统改造成ROEDI系统,以利于生产的长周期、稳定运行。