我公司锅炉烟气脱硫运行总结

2011-03-05袁平华韩喜民

袁平华,韩喜民

(山西阳煤丰喜集团临猗分公司,山西临猗 044100)

经专家测算,每排放1t二氧化硫造成的经济损失约为两万元人民币,二氧化硫有50%左右来自于燃煤,目前,煤炭在我国能源消费中的比例占70%。因此,如何实现二氧化硫的减排,已成为一件造福人类、利国利民的大事。

燃煤锅炉烟气脱硫方法很多,综观各种形式的脱硫方法,性价比最高的是氨法脱硫,脱硫过程的中间物为NH4HSO3和(NH4)2SO3,它们同时又是吸附氮氧化物的吸收剂,效率可达80%以上;氨法工艺无废水排放,也无废渣排放,避免了二次污染,得到的是含硫化肥,可以产生经济效益;由于吸收的硫、氮化合物是有害气体,吸收硫的氨水也是工业废料,从而可以达到 “以废制废”的目的。因此,氨法脱硫的优势明显,正成为烟气脱硫的主流。

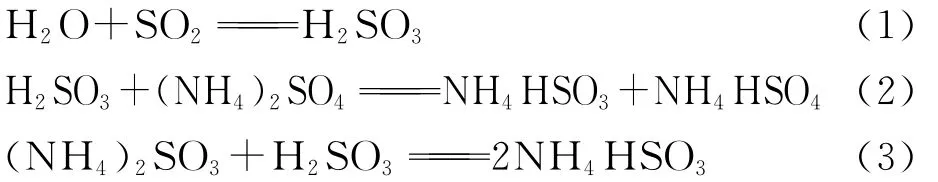

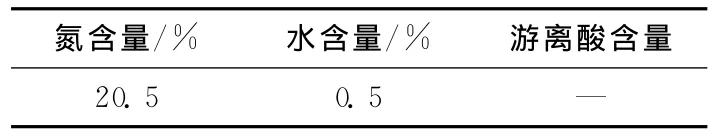

我公司于2010年为两台75t/h锅炉和一台130t/h锅炉上了一套烟气氨法脱硫装置,并于今年4月顺利产出成品硫酸铵。产品情况见表1,出塔气体参数见表2。

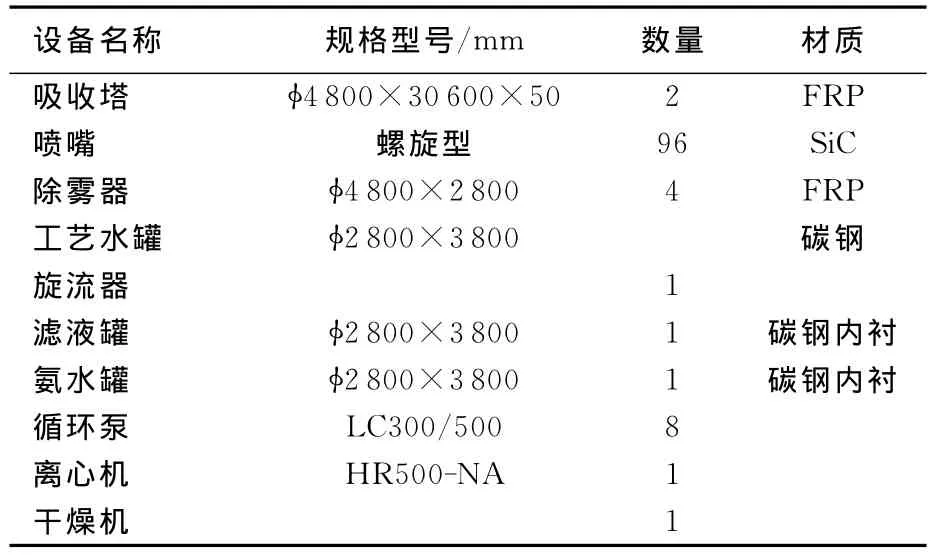

1 氨法脱硫脱氮技术原理

湿式氨法在脱硫的同时又脱氮,反应分为两部分,一是喷淋区,二是吸收塔底部浆液区,喷淋区发生的反应为:

表1 产品分析数据

表2 出塔气体参数(两台75t/h锅炉)

在一定温度的水溶液中,亚硫酸铵(NH4)2SO3与水中溶解的NO2反应生成(NH4)2SO4(硫酸铵)与N2,建立如下平衡:

底部浆液区发生的反应为:

空气注入底部,使亚硫铵氧化成硫铵:

其中,式(1)是吸收二氧化硫最有效的途径,它跟喷头的喷雾效果有很大的关系,喷头效果好,扇面大,覆盖区域宽,脱硫效果就好。锅炉烟气中氮氧化物的产生主要是因为燃烧区域的温度一般高于炉膛温度。高温型的氮氧化物主要是NO2,占总氮氧化物的比例在90%以上,其余为NO、N4O2及其他,因此,氨法脱氮也就是脱硝,以脱NO2为主。

2 氨法脱硫工艺简介

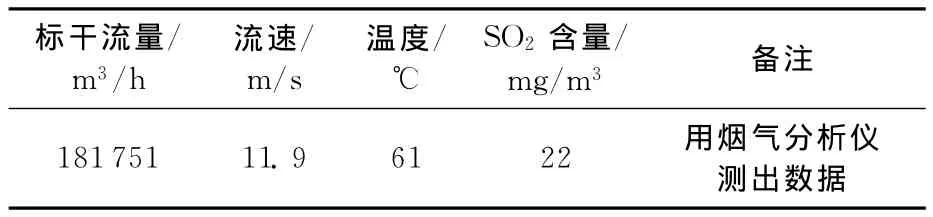

我公司氨法脱硫采用两炉(两台75t/h锅炉)一塔和一炉(一台130t/h锅炉)一塔形式,塔内进行氧化和结晶。塔直径4.8m,高30.6m,采用玻璃钢塔体。内设四层喷淋,两层除雾器,喷头采用碳化硅螺旋喷嘴。主要设备情况见表3。

表3 主要设备一览表

氨水罐、工艺水罐、滤液罐、离心机、旋流器及干燥机都为两塔共用。

2.1 工艺流程简述

锅炉烟气经引风机进入脱硫吸收塔,因为我们在设计的时候就要求玻璃钢塔体烟气进口段3m范围内能耐受160℃的高温烟气冲刷,因此没有对原烟气设喷水降温装置。烟气经喷淋层脱硫脱氮降温后(一般开两层喷淋),经塔上部净烟道进入烟囱,排入大气,整个系统压差不大于800Pa,基本上维持在500Pa左右。塔底浆液经扰动泵强力扰动,用罗茨风机鼓入空气强制氧化(两级射流),生成硫酸铵晶体,在固液比达到5%~10%范围,用排浆泵向后工段送浆液,浆液经旋流器固液分离后,固体进入离心机脱水,旋流器和离心机分离后的母液经母液池进入板框压滤机过滤,清液经母液罐再返回到脱硫塔循环使用。整套装置没有废水外排,只是板框压滤机有极少量的水被污泥带走。硫酸铵浆液经离心机后晶体水含量小于5%,再经干燥机干燥得合格的硫酸铵成品,最后用自动包装机包装,按40kg/袋或50kg/袋装好后送入仓库。

装置原设计采用pH显控仪控制脱硫塔集液池中氨水的加入量,pH值控制在5~6,以保证二氧化硫的吸收率和控制氨的逃逸。浆液排出采用在线密度测量,浆液密度控制在1.28kg/L左右。通过控制循环量来控制烟气出口温度和出口二氧化硫浓度,出口烟气温度控制在60℃左右,出口二氧化硫控制在排放标准之内(不超过400mg/m3)。采用YQ3000-B型烟气分析仪,每天分析两次二氧化硫的排放浓度,根据分析数据及时调整工艺,保证烟气达标排放。

2.2 工艺流程对比

整套装置布置紧凑,占地面积小,主要是由于采用塔内氧化和结晶。和其他工艺相比,如塔外氧化和结晶工艺,不仅占地少,投资也少,还节约了大部分能源。塔外结晶需要用蒸汽对硫酸铵溶液进行再热,否则硫酸铵结晶会造成管道和设备堵塞,用蒸汽提温来提高硫酸铵溶液的溶解度。氧化结晶罐要占用一定的地方和费用,还增加一些管道、阀门和泵的投资,对环保项目来说,不仅增加了投资,还增加日常维护。

总体来说,塔内氧化和结晶,是氨法烟气脱硫的总体走向,因其体现了节能的优势。但缺点是对烟气除尘要求较苛刻(粉尘含量≤300mg/m3),静电除尘可能满足不了要求,多数厂家的实践表明,布袋除尘是可行的。用布袋除尘和塔内氧化结晶工艺,出来的硫酸铵成品能够达到国家标准。

3 氨法脱硫试运行中出现的问题

我公司氨法脱硫项目自今年3月份开始试运行以来,出现过大大小小的问题。针对运行中的症状,我们都一一进行了处理。

3.1 塔内过结晶导致氧化风管被砸断

2011年3月20日,由于塔体泄漏我们停塔检修,发现塔里面有大量的结晶体存在,且每一块都如大石头,足足有10t之多,最大块的晶体有60cm宽。也就是这些大块晶体把氧化风管砸断,导致支撑风管的托架震动,而托架是用螺栓跟塔体连接的,螺栓也被砸断,浆液顺着螺栓孔往外流。

其实在这个问题发现之前,我们就曾监测到,脱硫吸收塔出口二氧化硫含量和进口相差无几。当时推断认为,是烟气灰尘含量过高,导致喷头喷雾效果不好,因为我们用的是静电除尘,不是布袋除尘,没有意识到是塔内过结晶和杂物(主要是聚酯膜)堵塞,导致喷头效果大打折扣。当时我们把板框压滤机开启,对浆液进行过滤,滤液重新返回吸收塔利用。仅仅过了两天,事故就发生了。

事后分析,结晶挂壁确实是喷头堵塞所致。打开人孔进入塔内检查,发现大部分喷头已经堵得严严实实。喷头被杂物堵塞以后,喷头扇面无法打开,喷出来的浆液呈射流,因为塔底浆液已经过饱和,硫酸铵晶体析出和烟气中的灰尘结合,附着在氧化风管上,有些随着塔内埋件附着在塔壁上,晶体和灰尘粘结时间长,就成了大块结晶,到一定重量的时候,会直接压断下面的氧化风管,或者从塔壁上掉下来,砸断下面的风管。

形成这么多的大块,浆液过饱和结晶也是原因之一。由于是第一次试车,没有经验,排浆不及时,没有及时把浆液送往后工段。如果在发现问题之初就开启旋流器和离心机,而不考虑灰尘对脱硫效果的影响,这种事故就不会发生。通过对同类厂家的学习参观,我们把排浆标准改为固液比,只要达到一定的固液比就向后工段送料。事实证明,这样很好地控制住了硫酸铵晶体挂壁结块现象的发生。

3.2 除雾器压降的调整

我公司每套脱硫系统配有二级折流板平铺式除雾器。配置有三层反冲洗装置,它是除雾系统不堵塞不结垢,系统长期运行且达到最佳运行效果的保障。运行之初,由于冲洗不规范,加之喷头堵塞,两级压差到了400Pa,无法维持正常运行。经过实践运行,把原来每两小时冲洗一次改为每小时冲洗一次,且每层冲洗时间缩短到1~2min,效果有了很大的改观,压差基本维持在260Pa,最高为350Pa。

除雾器的作用是除去烟气所夹带的液滴和水雾,对于氨法脱硫来说,它也是减少氨和水逃逸的最后一道屏障。要使除雾器正常工作,首先要保证烟气流速在它的工作范围内,流速过大过小都会产生二次夹带。平铺式折流板除雾器要求烟气流速在3~6m/s。刚开始试运行的时候,我们只开一台75t/h锅炉,结果发现除雾器压差为10Pa,且烟道与烟囱连接处渗水严重。主要是烟气量太少,烟气流速太低,导致除雾器不工作。把两台75t/h锅炉都开启,烟气全部投入,除雾器压差才慢慢上来,烟道带水现象也不那么严重。因此,要使脱硫效果好,必须保证塔内烟气流速在3~6m/s。

3.3 管线阀门的改进

稀氨水是氨法脱硫的主要原料,我公司稀氨水来源主要是合成氨弛放气洗涤产生的稀氨水,浓度为10%左右。原设计稀氨水管线在扰动泵进口管上连接,运行中发现加氨困难,后改为加在扰动泵出口管线上。主要是扰动泵动力比较大,加在扰动泵进口管上,会增加加氨阻力,造成氨水加不进去,操作上的困难相应加大。经过改造后,加氨困难问题迎刃而解。

蝶阀具有启闭方便迅速、省力、体积小、重量轻、调节性能好等特点,因此,本项目中的大部分阀门都使用蝶阀。但由于扰动泵和排浆泵用的是同一台泵,而排浆流量小,扰动流量大,因此,在排浆的时候有必要对泵出口流量进行限制,这时候排浆(扰动)泵的出口阀就处于半开状态。蝶阀如果处于节流幅度较大状态,阀板的背面容易发生汽蚀,阀门很有可能损坏,一般均在15°外使用,就因为这个原因。这个地方的蝶阀经常出现泄漏,往往经过几次排浆,就需要更换阀门。为此,厂家经过研究,把这个地方的阀门换成衬胶隔膜阀,其最突出的特点是隔膜把下部阀体内腔与上部阀盖内腔隔开,使位于隔膜上方的阀杆、阀瓣等零件不受介质腐蚀,省去了填料密封结构,且不会产生介质外漏。每次排浆的时候,用隔膜阀来调节浆液出口流量,保证出料顺畅。经过长时间运行,没有发生泄漏,证明改造是成功的。

3.4 pH计和密度计使用改进

设计方在操作规程中要求浆液pH值控制在5~6。但在实际运行中,发现这个方法并不好用,操作工用试纸做浆液pH值,这种方法测量就比较粗糙,误差大,有时就很难控制加氨量,不是pH值太大,就是太小,给操作造成很大的困难。没办法,后来就由总化做浆液中的氨含量,每班一次,pH试纸就成为辅助参考。

密度控制在1.28kg/L开始排浆,运行后也发现这个方法有问题。由于我们的取样点在扰动泵进口管上,不停扰动的浆液使得密度计反应不过来,读数误差比较大,操作人员难以判断。后在厂家的指导下,采用固液分层的方法来控制排浆时间,用量杯从排浆(扰动)泵进口排污管上取样,静置几分钟,使固液分层,一般固液比控制在5%~10%,达到这个范围内就产出。经过长时间的实践,生产控制比较稳定,没有出现过过饱和结晶和塔内挂壁的现象。

4 我公司氨法脱硫存在的问题

经过长时间的运行,系统比较稳定,但还存在以下一些问题。

(1)喷头堵塞

螺旋喷嘴具有覆盖面积大,流速快的特点。由于我公司采用的是玻璃钢塔,没有在循环泵进口加滤网,导致喷头经常被堵,不得不人工清理,系统不能长周期运行。

(2)除雾器出口结垢

除雾器的冲洗虽然能保证下层不结垢不堵塞,但由于上层除雾器出口没有反冲洗装置,使得烟气没被洗涤净的污垢附着在除雾器出口,时间长了造成除雾器压差增大,必须人工冲洗。

要解决这个问题,需要在除雾器出口上增加一套反冲洗装置,避免烟气带出物堵塞除雾器。

(3)烟气抬升高度

脱硫塔烟气出口为60℃左右,没有设计烟气再热装置。外界温度高的时候,烟气抬升高度还可以,但在冬天或者下雨时,由于大气温度比较低,烟气出口温度降得比较低,导致烟气析出的水分太多,烟道与烟囱连接处渗水比较厉害,有时烟道里面也有储水,除雾器压差迅速增大,严重的话会导致系统停运。

因此,烟气再热系统在冬天里就显得非常重要,用原烟气或蒸汽都可以对净烟气进行再热,最合理的是用原烟气加热净烟气,既节能又经济,当然,要保证出口SO2在控制范围内。